Возврат уноса

Оценка возможной эффективности. Большое содержание горючих в уносе из слоевых топок, особенно в его крупных фракциях (40 - 90%), делает целесообразным возврат в топку частиц уноса, оседающих в газоходах котлоагрегатам, а также улавливаемых в золоуловителе первой ступени. Для этой цели используются воздушные эжекторы, работающие от высоконапорного вентилятора. Унос отсасывается эжекторами из золовых бункеров или золовых карманов и вдувается по нагнетательным трубам в топочную камеру. Применяется также подмешивание собранного уноса к топливу или подача его самотеком по течкам на начальный участок цепной решетки.

Первоначально практиковался возврат в топку только тех частиц, которые оседали естественным путем в газоходах котла или хвостовых поверхностей нагрева. Такие схемы сохраняются и сейчас для котлов небольшой паропроизводительности. Весовое количество осажденных частиц в газоходах котлоагрегатов разных конструкций составляет от 20 до 50% по отношению ко всему уносу.

На установках в США, Англии и Японии широко применяется дополнительный возврат уловленного уноса из золоуловителя. При этом устанавливаются либо два раздельных золоулавливающих аппарата первой и второй ступени, либо один специальный двухступенчатый аппарат. Первая ступень золоулавливания служит для осаждения наиболее крупных частиц, которые возвращаются в топку, а вторая ступень - для очистки дымовых газов от мелких фракций уноса, в соответствии с существующими санитарными нормами.

В качестве золоуловителя первой ступени используются осадительные камеры, упрощенные трубчатые золоуловители, вставляемые непосредственно в газоходы, и золоулавливающие дымососы. Важно, чтобы первая ступень золоулавливания представляла, возможно, меньшее сопротивление для прохода газов.

У нас двухступенчатое золоулавливание пока не распространено. Имеется лишь некоторый опыт неполного возврата уловленных частиц уноса из одного бункера обычного батарейного золоуловителя (при наличии двух бункеров).

Чтобы оценить возможный эффект от применения возврата уноса, посмотрим, что происходит с возвращаемыми частицами в топке.

Очевидно, по законам сепарации они не должны сразу же все выноситься обратно из топочной камеры. Наиболее мелкие из них вновь отвеятся, а крупные в основной массе либо осядут на слой, либо будут гореть во взвешенном состоянии над слоем. Кроме того, будет иметь место многократная циркуляция частиц уноса по котлоагрегатам. Зная зерновые характеристики возвращаемого уноса и воспользовавшись, рис. 8-19, б, а также формулой (8-39), можно определить, какое количество частиц вновь улетит из топки.

Предположим, что в газоходах котла оседает 40% всего уноса, а в золоуловителе первой ступени еще 30% (при к. п. д. улавливания 0,5). Полные остатки на сите 0,09 мм для этих частей уноса можно принять по данным опытов соответственно равными Rгх0,09=94% и Rзу0,09=85% . При Q/R=1200 тыс. ккал/(м2Xч), wcлв=0,31 нм3/м2 сек и Rун0,09=55% (рис. 8-19,б) будет вновь отвеиваться следующее количество возвращаемых частиц:

- Для уноса из газоходов ≈ 0,13 кг/кг;

- Для уноса из золоуловителя первой ступени ≈ 0,33 кг/кг

Максимально возможное уменьшение количества уноса составит:

- За счет возврата частиц из газоходов (1 - 0,13) X 40≈35%

- За счет возврата частиц из золоуловителя первой ступени (1 - 0,33) X 30≈20%. Всего 55%.

Как видно, эффект может быть достаточно большим. Конечно, все зависит от к. п. д. улавливания и фракционного разделения уноса в газоходах котла и золоуловителе первой ступени.

То, что возвращаемые частицы уноса действительно оседают на слой, можно видеть при испытаниях котлов по увеличению доли золы топлива в шлаке. Кроме того делались специальные опыты для проверки. Например, осажденный унос загружался в угольные ящики забрасывателей сразу после опорожнения их от топлива. Нагрузка котла при этом обеспечивалась в течение 20 - 30 мин на одном уносе. Было хорошо видно, как унос в значительной доле ложился на слой и горел на его поверхности.

Поскольку имеет место повторное отвеивание наиболее мелких частиц, то количество уноса, улавливаемого в золоуловителе второй ступени или улетающего в трубу, несколько возрастет (в 1,1 - 1,5 раза, считая, что к 60% неосажденного уноса еще добавятся 13 - 33%).

Возвращать полностью весь уловленный материал из обычного золоуловителя с высоким к. п. д. нельзя, так как котлоагрегат забьется золой. Кроме того, наиболее мелкие частицы все равно не осядут в топке.

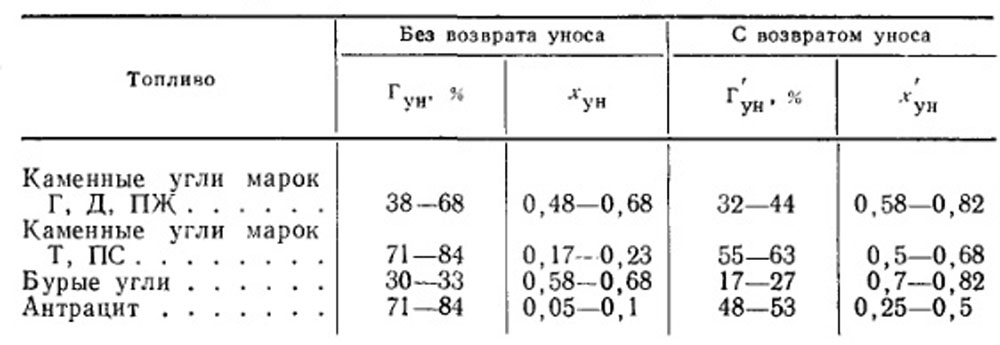

За счет возврата уноса степень выгорания углерода кокса в уносе значительно повышается, что можно видеть из табл. 9-1, где приведены данные, полученные ЦКТИ при испытаниях ряда установок.

Таблица 9-1.Выгорание уноса в топках с механическими забрасывателями при отсутствии и наличии возврата уноса.

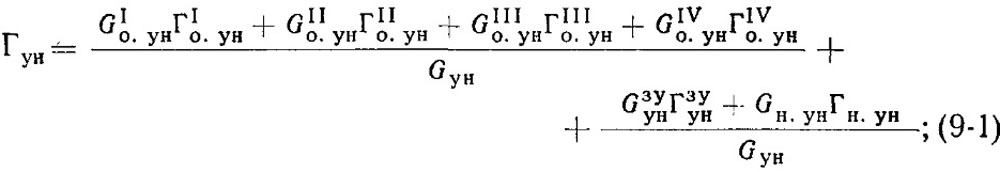

Значения Гун приведены в таблице как средние для всего уноса. Они подсчитаны по формулам:

при отсутствии возврата уноса:

при наличии возврата уноса:

Где Gо.Iун, Gо.унII и т. д.— количества уноса, осажденного в газоходах котла (в золовых бункерах или зольниках I, II и т. д.); Gо.Iун, Gо.унII и т. д. - содержание горючих в осажденном уносе (из соответствующих бункеров или зольников); Gзуун и Gзу'ун - количества уноса, уловленного в золоуловителе; Gзуун иGзу'ун - содержание горючих в уносе из золоуловителя; Gн.ун и G'н.ун- количества неосажденного уноса, улетевшего в дымовую трубу; Гун и Г'ун - содержание горючих в неосажденном уносе; Gн.yн и Gн.ун - общие количества уноса.

Значения хун и хун' определены по формуле, аналогичной (8-14).

Следует отметить, что в ряде случаев содержание горючих в уносе, уловленном в золоуловителе, а также в неосажденном уносе, может получаться при наличии возврата уноса выше, чем без возврата. Это, однако, не должно пониматься, как неэффективность или даже отрицательное действие возврата уноса. Нужно всегда ориентироваться по среднему содержанию горючих в уносе.

В теоретических расчетах можно приближенно оценивать ожидаемую степень выгорания углерода кокса в уносе при наличии возврата уноса по формуле:

где хун - степень выгорания углерода кокса в уносе при отсутствии возврата уноса, определяемая согласно формуле (8-45); Рв.ун - количество возвращаемого уноса, %.

Таким образом, эффективность возврата уноса определяется двумя факторами: а) оседанием значительной доли возвращаемых частиц на слой топлива; б) дополнительным выгоранием возвращаемых частиц при прохождении через факел, а также при пребывании в состоянии кипения над слоем.

Бывают случаи, когда оседающие на слой частицы прилипают к непроницаемым для воздуха шлаковым образованиям и не выгорают, что приводит к увеличению содержания горючих в шлаке. Такие условия работы слоя являются ненормальными.

Согласно расчетам, при содержании в углях с большим выходом летучих пылевых частиц (Dтл0,09=5%) экономия тепла за счет возврата уноса может составлять 3 - 5%. Расход электроэнергии на привод высоконапорного вентилятора не превышает 1,7 - 4,5 квт 4. При сжигании тощих углей Dтл0,09= 10% и антрацитов достигается снижение потерь с уносом на 8 - 14%. Помимо повышения экономичности сжигания, возврат уноса обеспечивает само очистку золовых бункеров (зольников) котлоагрегата.

Конструктивное оформление. Устройства возврата уноса начали применяться для наших серийных котлов при оборудовании их топками ПМЗ-РПК и ПМЗ-ЛЦР. Пока возвращается в топку только унос, оседающий в зольниках или золовых бункерах котла. Пришлось преодолеть ряд трудностей, прежде чем удалось обеспечить надежную работу эжекторов при небольших расходах инжектирующего воздуха, допустимых с точки зрения нормальных коэффициентов избытка воздуха в топке.

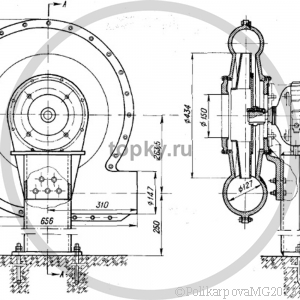

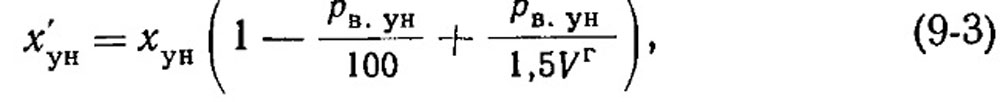

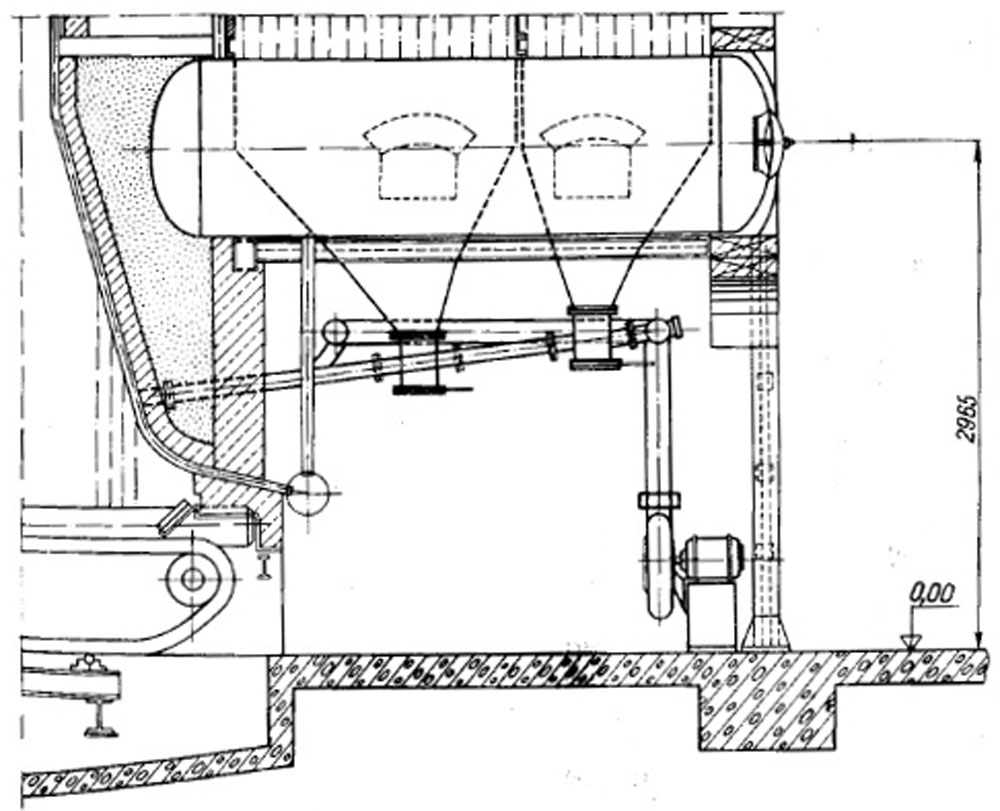

Наибольшие трудности представляет возврат осажденных частиц уноса из газоходов, низко посаженных котлов (ДКВ, ДКВР и др.), так как необходимо устанавливать эжекторы внутри закрытых зольников, где за ними трудно наблюдать. На рис. 9-1 показано устройство возврата уноса к транспортабельному котлу ДКВР-6,5. Оно состоит из высоконапорного вентилятора типа I, раздающего воздушного коллектора и четырех ветвей трубопроводов с эжекторами. Нагнетательные трубы от эжекторов выходят в топку через ее заднюю стену на высоте 500 мм над решеткой и заканчиваются чугунными соплами. Сопла наклонены вниз к решетке на 10°. Это сделано для того, чтобы исключить попадание в них крупных кусков топлива, вылетающих из забрасывателей. Такая же схема сохраняется для транспортабельных котлов ДКВР-2,5, ДКВР-4 и ДКВР-10 (в низкой компоновке).

Рис 9-1 Устройство возврата уноса для котла ДКВР - 6.5

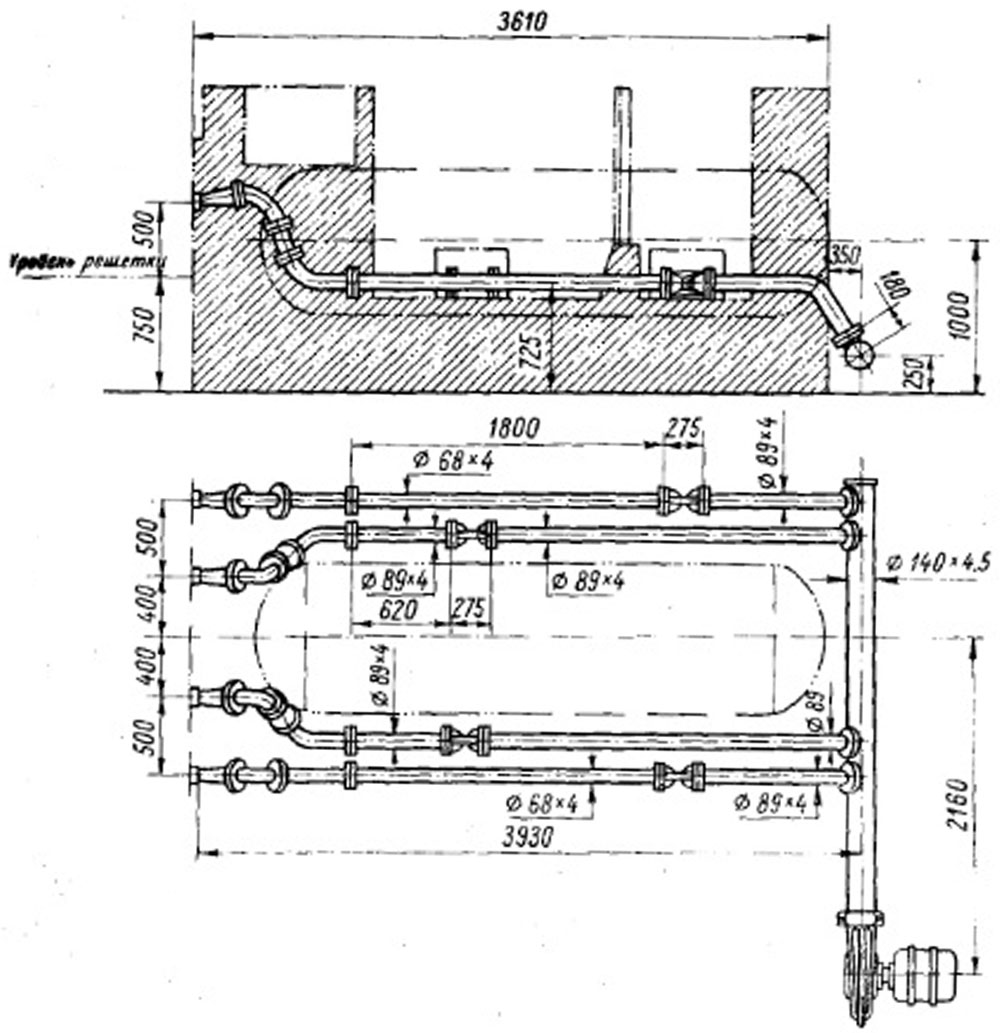

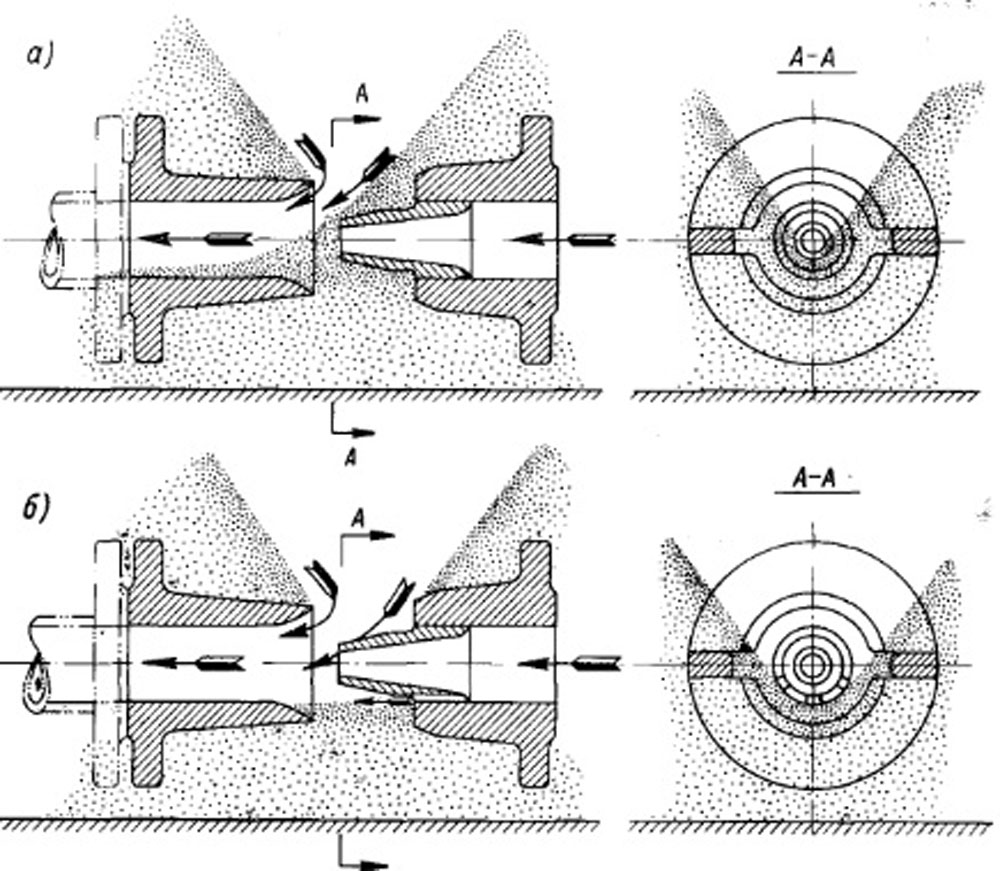

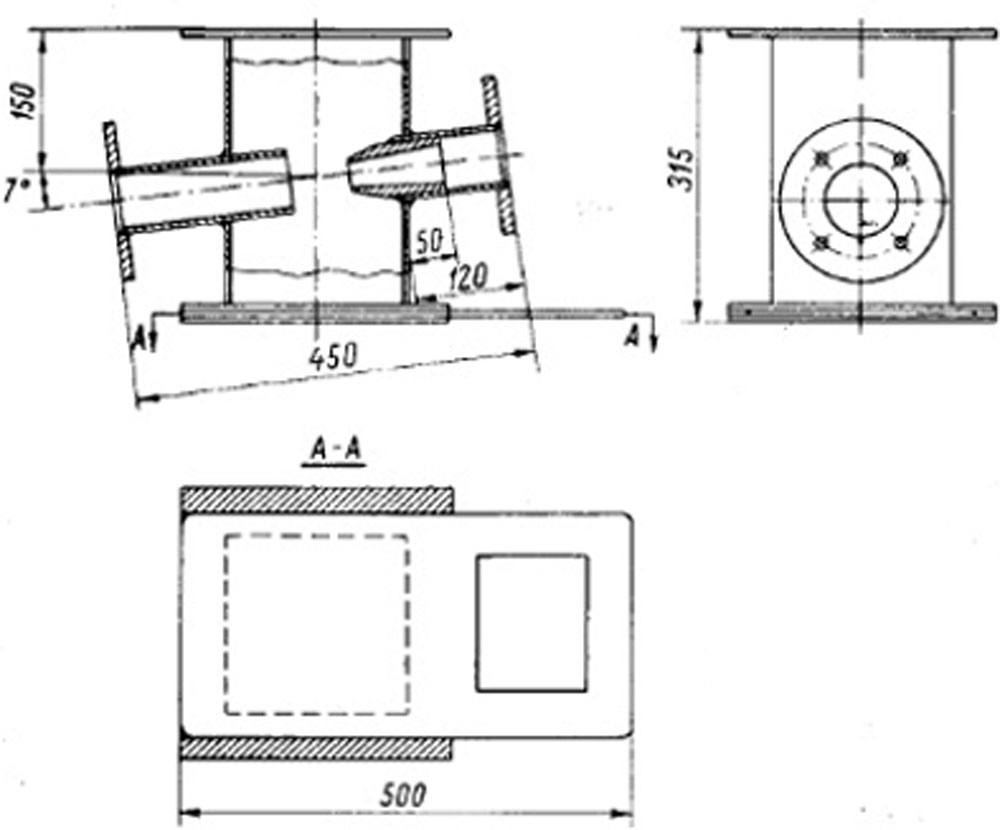

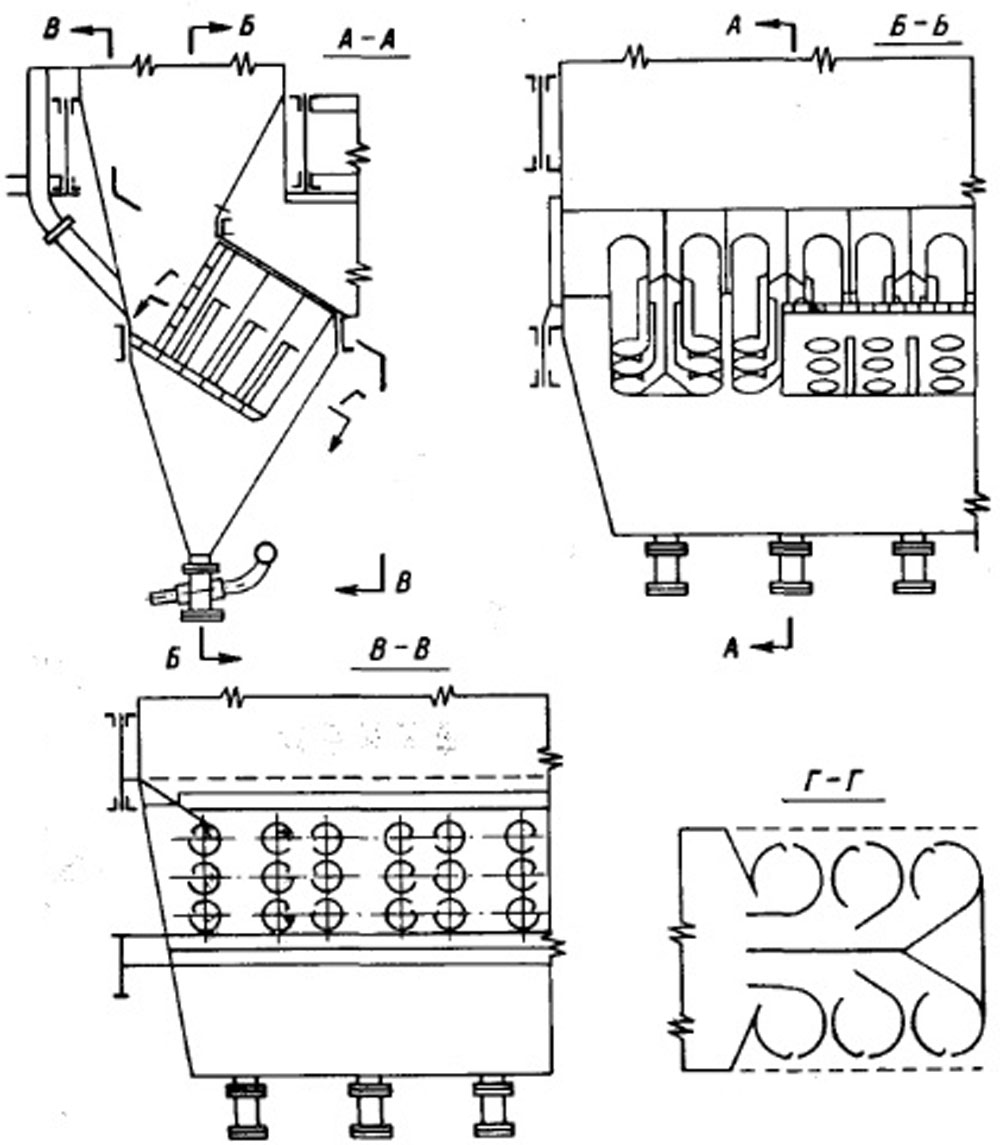

Эжекторы должны применяться трех размеров (рис. 9-2) с отношениями диаметров нагнетательной (смесительной) трубы и сопла (dсм/d1э=50/22,7; 60/24,5 и 76/31 мм/мм.). Диаметры сопел указаны эквивалентные с учетом площади трех дополнительных прямоугольных канавок под соплом сечением 10x5 и 10x6 мм, которые служат для провеивания нижней части эжектора (см. схемы рис. 9-3). Благодаря этим канавкам намного повышаются производительность и надежность работы эжекторов. Отверстия сопел имеют диаметры d1=18; 20 и 27 мм. Внутренние диаметры воздухоподводящих труб к эжекторам - 50, 60 и 76 мм.

Рис. 9-2. Энжектор возврата уноса

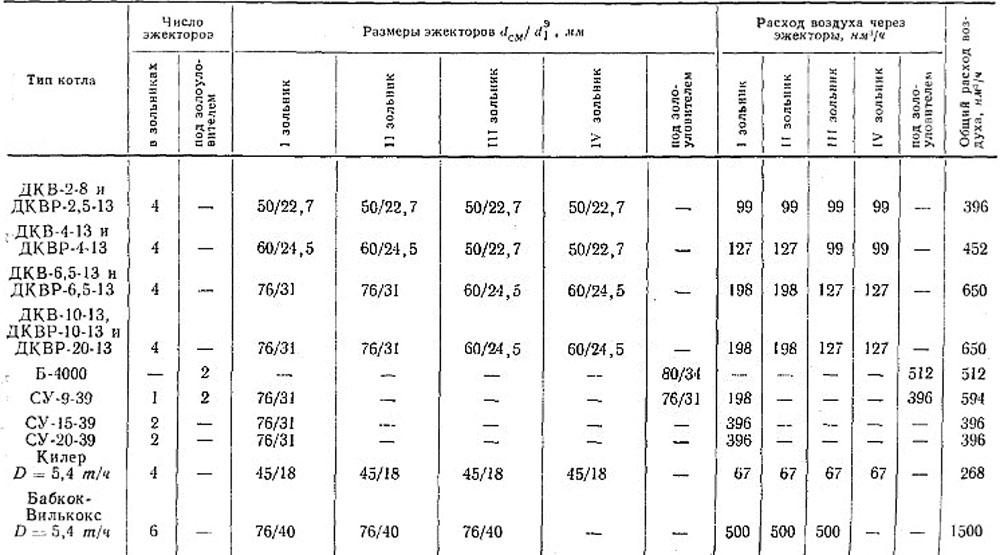

В табл. 9-2 приведены данные устройств возврата уноса для разных котлов. Следует обратить внимание, что котлы ДКВР-4, ДКВР-6,5 и ДКВР-10 имеют в первых двух зольниках по ходу газов эжекторы большего размера, чем в следующих двух зольниках. Распределение количеств осажденного уноса по зольникам бывает примерно следующим: I зольник - 48%, II - 27%, III -16% и IV - 9%.

Таблица 9-2. Расчетные данные устройств возврата уноса для разных котлов, оборудованных топками с механическими забрасывателями.

Излишнее увеличение диаметров сопел эжекторов невыгодно, так как возрастает расход воздуха по системе и за счет этого повышается коэффициент избытка воздуха в топке.

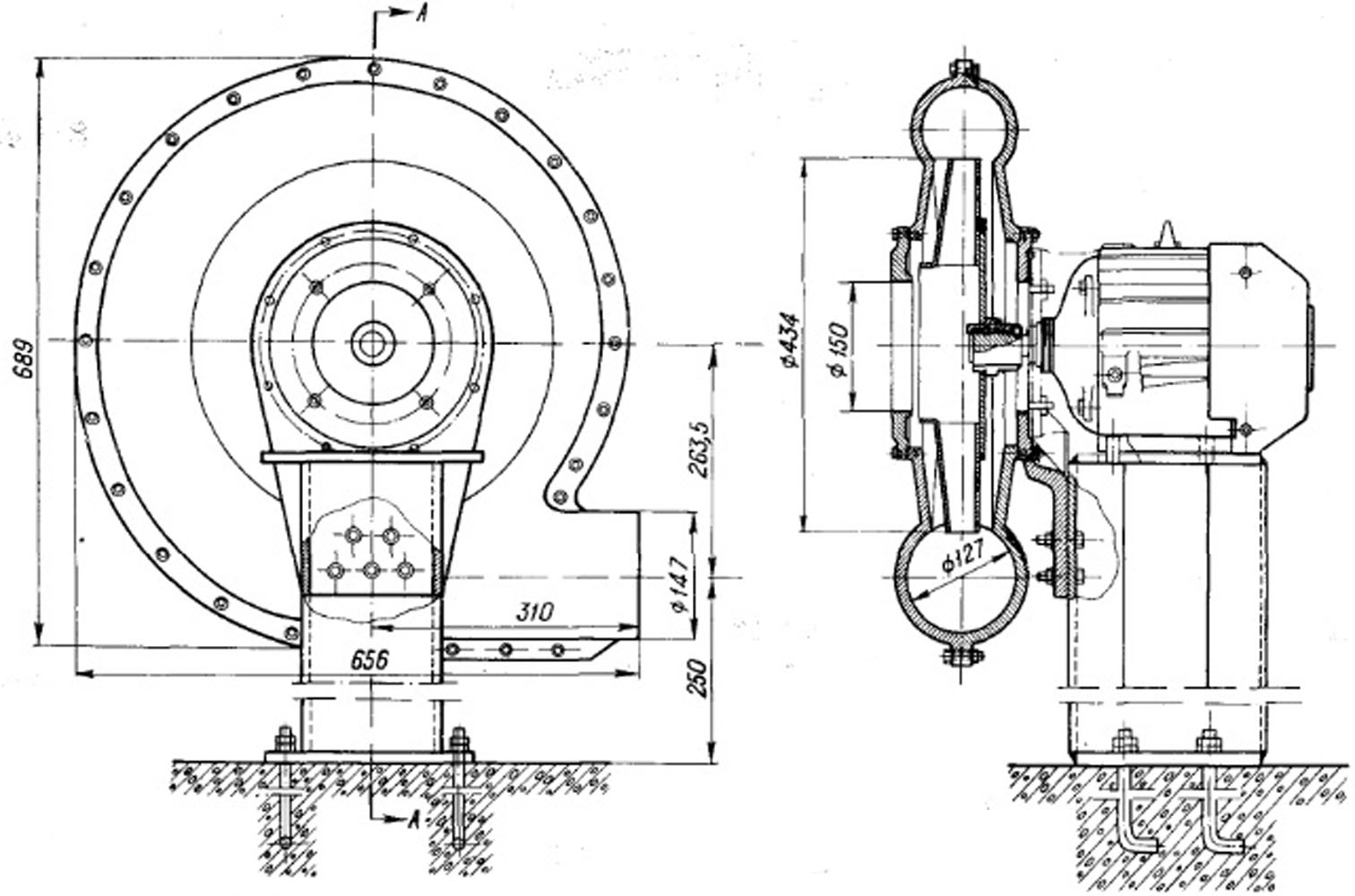

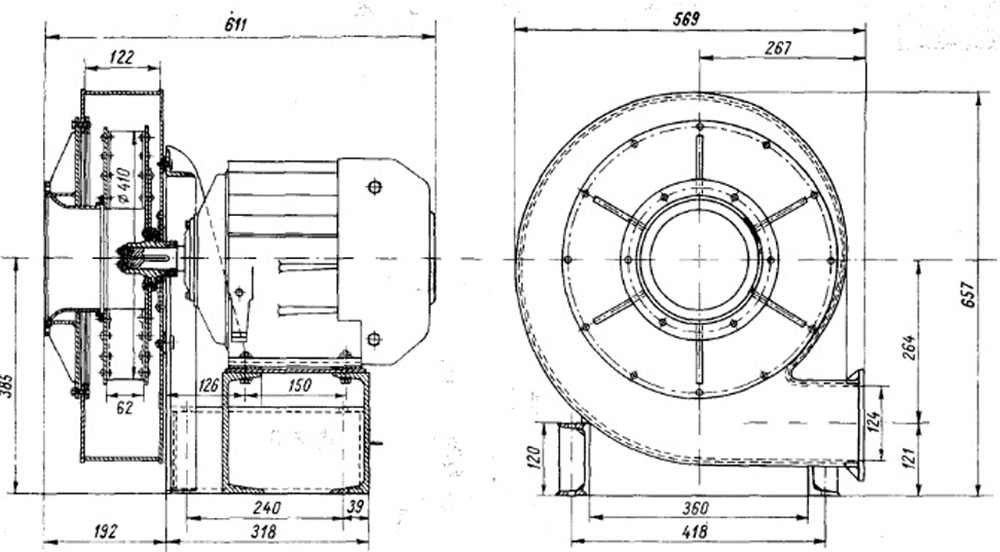

Вентилятор возврата уноса типа I (рис. 9-4) имеет следующие данные:

Производительность 1000м3/ч

Полный напор 300мм вод. ст.

Температура всасываемого воздуха 20°С

Число оборотов 2880об/мин

Потребляемая мощность 1,7 квт

Рис. 9-3. Схема работы эжектора в зольнике котла: а - без дополнительных канавок под соплом; б - с канавками.

Рис. 9-4 Вентилятор возврата уноса (Тип 1).

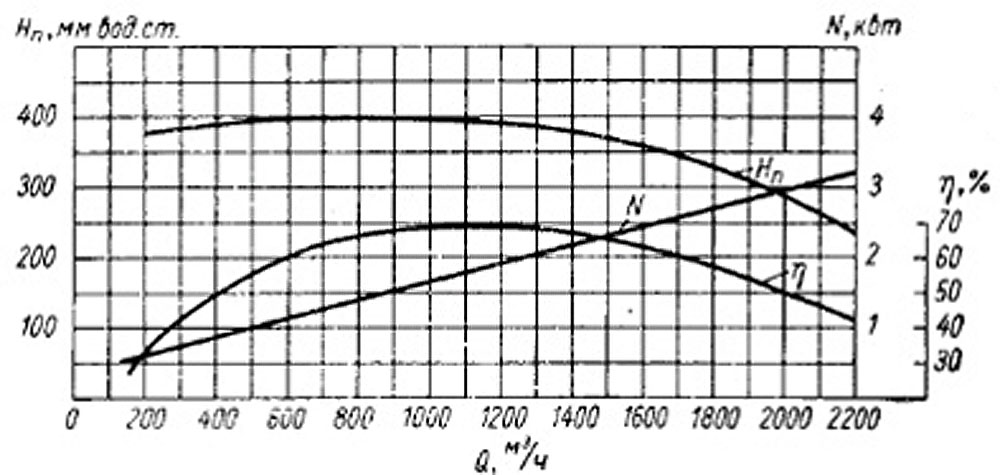

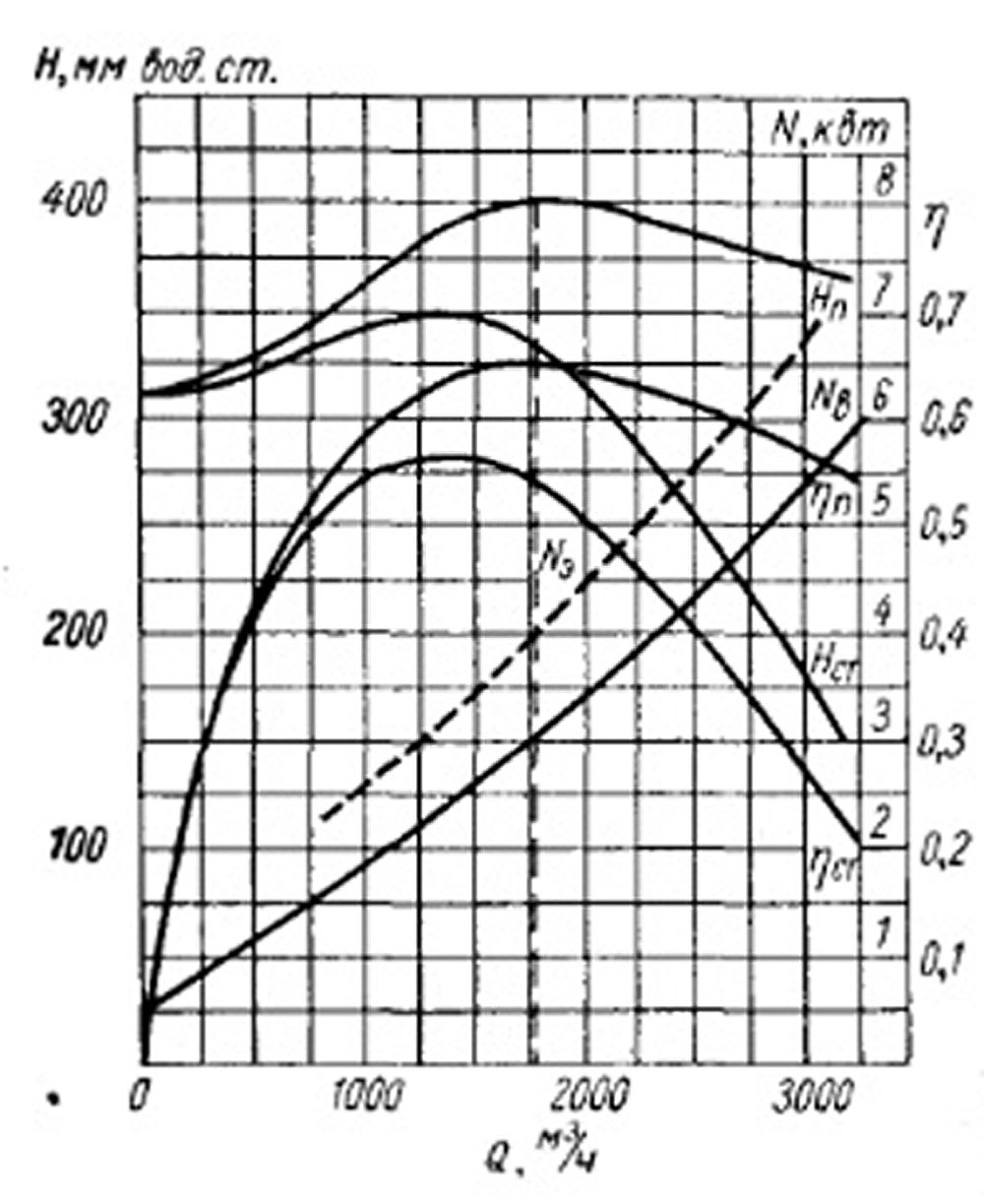

Характеристика его показана на рис. 9-5.

Рис. 9-5. Характеристика вентилятора возврата уноса (тип I).

К вентилятору устанавливается электродвигатель типа АО 41-2, мощностью 1,7 квт, с числом оборотов 28 80 об/мин. Чугунный корпус вентилятора составляется из двух половин, которые соединяются болтами. Ротор насаживается непосредственно на вал электродвигателя. К корпусу прибалчиваются с одной стороны крышка с всасывающим отверстием, а с другой - опорный кронштейн. Путем взаимной перестановки крышки и опорного кронштейна можно получать как правую, так и левую модель вентилятора. Корпус может разворачиваться в вертикальной плоскости под разными углами через 45°. Диаметр всасывающего отверстия равен 150 мм, внутренний диаметр выходного патрубка - 127 мм.

Нагнетательные трубы сильно изнашиваются на поворотах от абразивного действия уноса. Они снабжаются чугунными коленами, которые имеют утолщение стенок по внешней дуге.

Скорость смеси на выходе из сопел в топку составляет от 16 до 22 м/сек (в зависимости от преодолеваемого разрежения в зольнике и концентрации уноса).

Устройство возврата уноса требует тщательного ухода при эксплуатации, иначе эжекторы и смесительные трубы могут забиться. Причинами этого обычно являются: 1) образование шлаковин в зольниках вследствие слипания и горения отложившегося уноса; 2) засорение эжекторов осколками рассыпавшейся обмуровки; 3) перекрытие выходных сопел со стороны топки откосами шлака при слишком большой дальности заброса топлива; 4) заплавление выходных сопел шлаком, стекающим по обмуровке задней стены топки; 5) попадание в выходные сопла крупных кусков угля, вылетающих из забрасывателей; 6) в соответствие размеров эжектора и его производительности количеству выпадающего уноса.

При работе котла устройство возврата уноса должно находиться в непрерывном действии. Какая-либо регулировка расхода воздуха по системе за счет установки шиберов перед вентилятором или в воздушных трубах недопустима. Зольники должны иметь удобные дверки для доступа к эжекторам, чтобы можно было периодически проверять их работу (не менее одного раза в сутки). При засорении нагнетательной трубы она может быть продута в момент чистки решетки (после провала шлака).

Следует иметь в виду, что эжектор не отсасывает полностью унос из зольника, имеющего ровный горизонтальный. Отсос начинается только после некоторого накопления уноса и образования вокруг эжектора естественной воронки. Поэтому нельзя считать, что эжектор не работает, если зольник заполняется по краям уносом; важно, чтобы образовывалась всасывающая воронка.

В табл. 9-2 приведены для сравнения данные устройств возврата уноса, которыми оборудованы импортные транспортабельные котлы паропроизводительностью 5,4 т/ч фирм "Килер" и "Бабкок-Вилькокс". Обращают на себя внимание слишком большие диаметры сопел (40 мм) у эжекторов котла "Бабкок - Вилькокс" и соответственно большой расход воздуха по системе (1500 нм3/ч). Опыт показал, что в этом нет необходимости; система надежно работала и при диаметрах сопел 20 мм. В то же время у котла фирмы "Килер" из-за слишком малого расхода воздуха наблюдается частое забивание эжекторов.

Рис. 9-6. Эжектор возврата уноса в виде подвесного кармана.

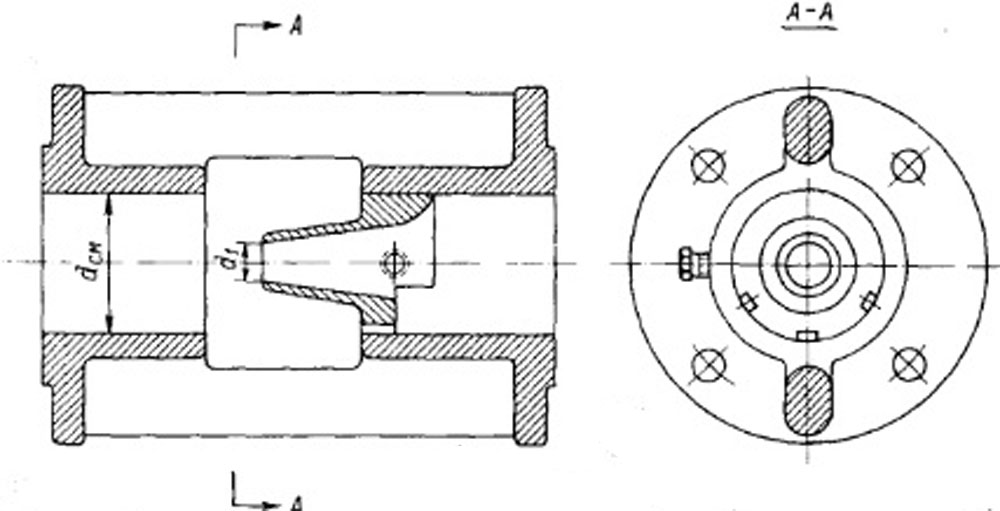

Для высоких котлов, у которых имеются золовые бункеры или течки, расположенные выше уровня решетки на 1100 - 1200 мм, очень удобен эжектор в виде подвесного кармана (рис. 9-6). При этом возможно выполнять нагнетательные трубы прямыми, что позволяет просматривать их на просвет через специальные гляделки со стеклами, расположенные на воздухоподводящих трубах или раздающих коллекторах (рис. 9-7). Как показывает опыт, устройства возврата уноса с такими эжекторами работают очень надежно и почти не требуют ухода. Они применяются у нас к высоким котлам ДКВР-10 и ДКВР-20. Внизу подвесные карманы снабжаются задвижными затворами для очистки.

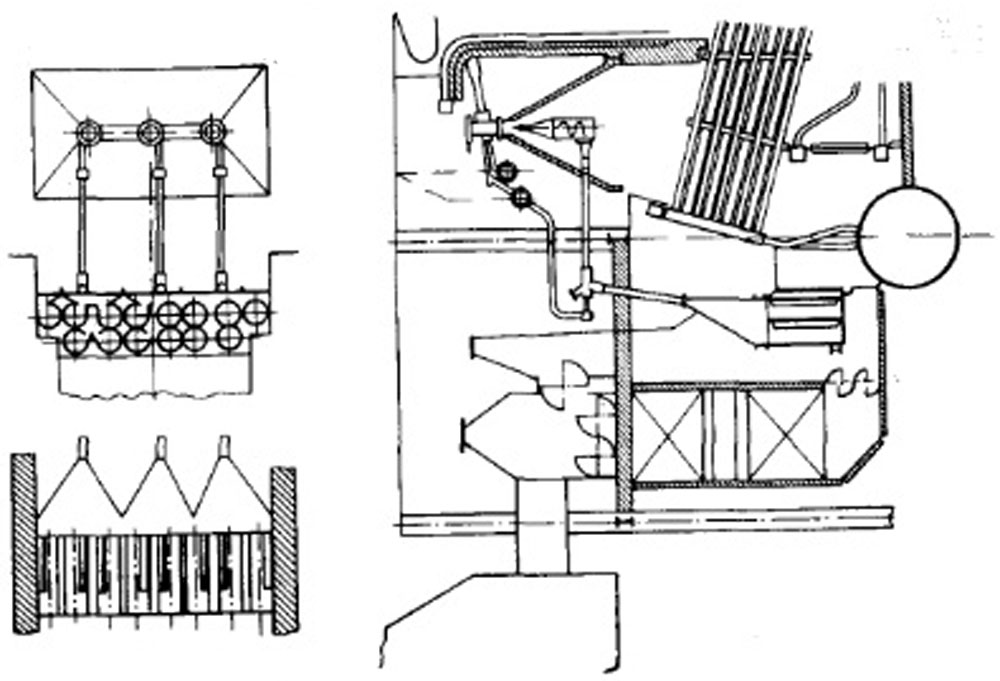

Рис. 9-7 Устройство возврата уноса для высокого котла ДКВР - 10.

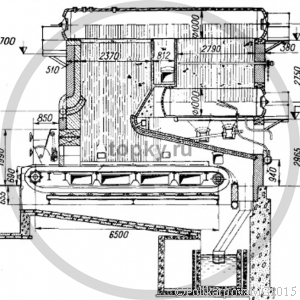

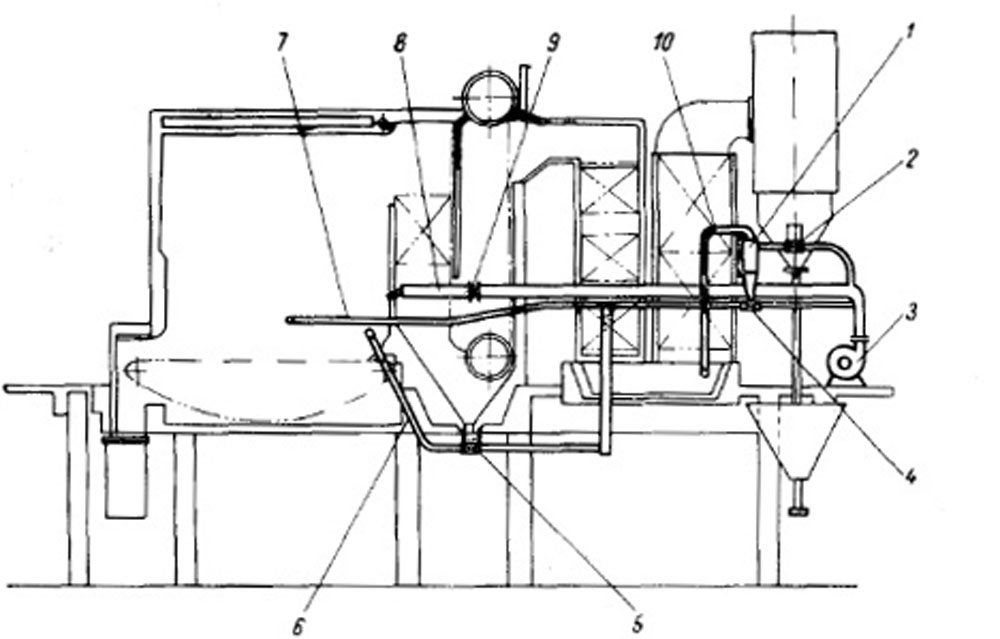

При установке эжекторов данного типа под золовыми бункерами котлов в зольных помещениях приходится делать нагнетательные трубы изогнутыми. Примером может служить устройство возврата уноса у котла СУ-20 (рис. 9-8). Здесь нагнетательные трубы входят в топку через боковые стены.

Рис. 9-8. Устройство возврата уноса для котла СУ-20 (двухступенчатая схема). 1 - промежуточный циклон; 2 - эжектор под золоуловителем; 3 - высоконапорный вентилятор; 4 - эжектор под циклоном; 5 - эжектор под золовым бункером котла; 6 - нагнетательная труба от эжектора под золовым бункером; 7 - нагнетательная труба от эжектора под промежуточным циклоном; 8 - воздуховод острого дутья; 9 - шибер; 10 - сбросная труба из циклона.

Выходные сопла устройств возврата уноса рекомендуется устанавливать не выше 700 - 800 мм над возврата уноса решеткой и наклонять к решетке на 7- 10°. Более высокая их установка является нежелательной, так как частицы уноса будут попадать в зону низких температур.

При паропроизводительности котлов 15 и 20 т/ч используется вентилятор возврата уноса типа II (рис. 9-9) со следующими данными:

Производительность 1800 м3/ч

Полный напор 400 мм вод. ст.

Температура всасываемого воздуха 20°С

Число оборотов 2900 об/мин

Потребляемая мощность 3 квт

Рис. 9-9. Вентилятор возврата уноса (тип II).

Характеристика вентилятора показана на рис. 9-10.

Рис. 9-10. Характеристика вентилятора возврата уноса.

К вентилятору устанавливается электродвигатель АО 51-Я мощностью 4,5 кет с числом оборотов 2900 об/мин. Вентилятор изготовляется со сварным корпусом. Диаметр всасывающегося патрубка 200 мм, размеры выходного патрубка 122X122 мм.

Эжекторы возврата уноса работают тем лучше, чем выше давление воздуха перед соплами. Для повышения этого давления рекомендуется в ряде случаев присоединять всасывающий патрубок высоконапорного вентилятора к нагнетательному воздуховоду после дутьевого вентилятора. Если при этом увеличение расхода воздуха по системе является нежелательным, то диаметры сопел должны быть уменьшены пропорционально увлечению давления. Следует отметить, что за границей для устройств возврата уноса, а также одновременно острого дутья применяются вентиляторы с полным напором 380 - 710 мм вод. Ст.

В дальнейшем, очевидно, у нас будет производиться и дополнительный возврат уноса из золоуловителей I ступени. При этом полезный напор эжектора может быть недостаточным для преодоления разрежения, получающегося в золоуловителе из-за большого аэродинамического сопротивления современных котлоагрегатов. Тогда нужно применять двухступенчатую схему с двумя последовательно работающими эжекторами промежуточным циклоном. Один эжектор должен отсасывать унос из золоуловителя и направлять его. В циклон, а другой забирать из циклона и направлять в топку. Выходную трубу циклона следует присоединить к такому месту газового тракта, где разряжение примерно вдвое меньше, чем в золоуловителе. Данная схема была успешно осуществлена в опытном порядке для котла СУ-20 (см. рис. 9-8). За границей практикуется установка промежуточного циклона внутри газохода котла (рис. 9-11).

Рис. 9-11. Двухступенчатая схема возврата промежуточный уноса из золоуловителя с установкой промежуточного циклона в газоходе котла.

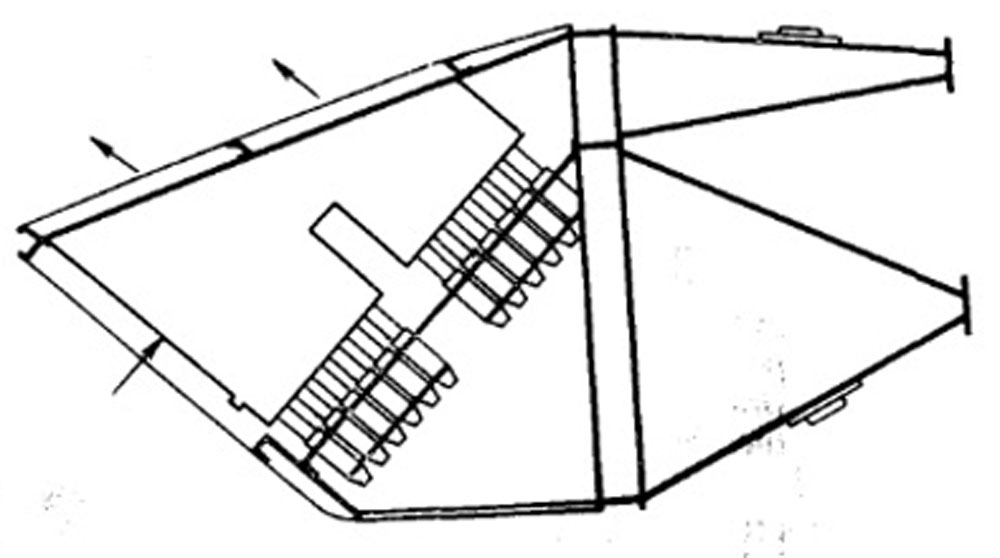

На рис. 9-12 показан трубчатый золоуловитель I ступени очистки, удобно компонуемый в газоходе котлоагрегата, а на рис. 9-13 - двухступенчатый золоуловитель. Такими аппаратами оборудуются американские установки. Целесообразно разработать подобные золоуловители у нас.

Рис 9-12 Трубчатый золоуловитель 1 ступени, компонуемый в газоходе котла.

Рис 9-13. Двухступенчатый золоуловитель.

Представляет интерес новая схема устройства возврата уноса, которая стала сейчас применяться в США для котлов, оборудованных топками с цепной решеткой обратного хода. По этой схеме (см. рис. 2-17) унос сначала собирается при помощи воздушных эжекторов и циклонов в общий промежуточный бункер, а затем поступает самотеком по течкам на начальный участок решетки. Здесь есть три положительных момента: 1) в топку не вводится лишнее количество вторичного воздуха; 2) поверх частиц уноса, поданных на начальный участок решетки, накла¬дываются крупные частицы угля, которые удерживают их в слое; 3) уменьшается количество мелких частиц уноса, многократно циркулирующих по котлоагрегатам. Правда, при наших углях возникают известные опасения, что унос, попадающий под свежее топливо, будет вызывать шлакование слоя. Все это нужно проверить практически.