Ремонт металлических дымовых труб

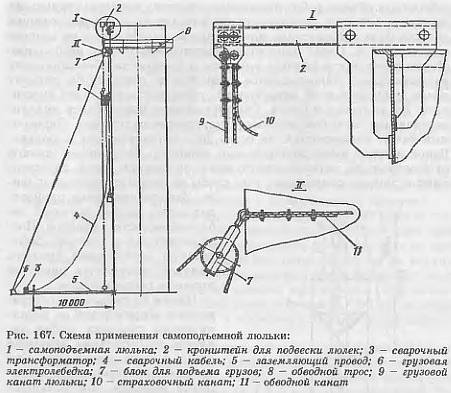

Текущий ремонт металлических дымовых труб, как правило, выполняют следующие работы: проварку отдельных мест ствола трубы, замену расчалок, ремонт ходовой лестницы и светофорных площадок, наружную окраску стволов труб. Работы ведут с подвесной самоподъемной люльки или обычной подвесной сварной люльки, поднимаемой электролебедкой (рис. 167). Для крепления самоподъемной люльки на обрез ствола трубы устанавливают специальный кронштейн, за который крепят рабочие и страховочные люльки.

На светофорной площадке вокруг ствола трубы монтируют обводной канат диаметром 15 мм. К обводному канату крепят блочок грузоподъемностью - 1000 кг, который используется для подъема материалов электролебедкой. Установку кронштейна на место обычно производят с монтажной лестницы. Затем затягивают наверх канаты самоподъемной люльки и крепят их к кронштейну. При установке кронштейна трубу отключают на короткий срок. Если это по условиям эксплуатации сделать невозможно, работу проводят в противогазах. После монтажа вся система испытывается на статическую и динамическую нагрузки. Кронштейны для навески люльки переставляют по мере необходимости по периметру ствола трубы. Для этого люльку опускают на нулевую отметку и передвигают под новое положение кронштейна. После каждой перестановки следует провести испытание схемы на статическую и динамическую нагрузки.

Сварочный кабель сечением около 50 мм2 подбирается таким образом, чтобы его длина на 5 м превышала расстояние от места подключения до верхней точки трубы. Конец сварочного кабеля привязывают к люльке так, чтобы он имел свободную длину с держателем около 3 м. Во время перемещения люльки кабель должен отключаться во избежание короткого замыкания о корпус трубы или обрыва. Заземляющий провод непосредственно подсоединяют в нижней точке ствола дымовой трубы под гайку за предварительно приваренный болт. При производстве сварочных работ саму люльку также надежно заземляют за конструкции ствола трубы. При замене или ремонте дефектные расчалки отсоединяют от ствола трубы, предварительно запасовав тросиком грузовой лебедки, затем опускают вниз, где производят их осмотр и ремонт металлических дымовых труб. Установку расчалки производят в обратном порядке. Не допускается одновременно снятие двух и более расчалок.

Ремонт металлических дымовых труб включает в себя срез пришедших в негодность ходовых скоб и наварку рядом с ними новых. При окраске наружной поверхности трубы вначале производят очистку поверхности с помощью электро- или пневмощеток; при небольшом объеме работ применяют зачистку вручную стальными щетками. Очистку поверхности производят на площади, которая должна быть загрунтована или окрашена одним слоем не позднее чем через 4 ч. Перед нанесением грунтовочного слоя необходимо обдуть поверхность сжатым воздухом и произвести обезжиривание растворителем. Лакокрасочное покрытие на ствол трубы наносят после грунтовки всей поверхности, тогда покрытие будет сплошным, без подтеков и пятен. Окраску следует производить механизированным способом пистолетом-краскораспылителем. Окрасочный бачок вместимостью не более 20 л устанавливают в люльке. Бачок должен иметь контрольный манометр. Воздушные шланги от компрессора, установленного внизу за опасной зоной, прикрепляют к люльке хомутиками так, чтобы не пережать сечение шланга. Заполнение бачка производят путем подачи грузовой лебедкой емкости с краской. После окончания окрасочных работ шланги необходимо продуть сжатым воздухом, а пистолет промыть растворителем.

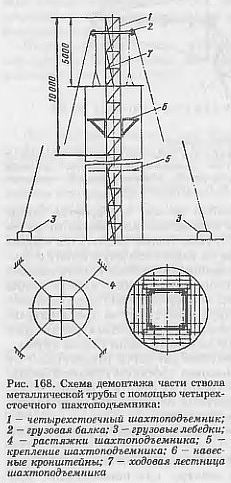

Одним из самых распространенных повреждений на металлических дымовых трубах является значительная коррозия ствола или его прогорание. Как правило, прогорание царг и коррозия металла, достигающая опасных пределов, происходят в верхней части ствола дымовой трубы. В таком случае произвдят демонтаж поврежденной части трубы и усиление ее оставшейся части. Демонтаж поврежденной части трубы при диаметре ствола более 1,5 м целесообразнее всего производить по следующей технологии.

После полного останова и отключения газоходов внутри ствола трубы устанавливают четырехстоечный шахтоподъемник (рис. 168). При наращивании шахтоподъемник одновременно раскрепляют на ствол трубы в той части, где ствол является достаточно надежным. Шахтоподъемник наращивают на высоту выше отметки ствола трубы на 5 м. Верхнюю часть подъемника раскрепляют тросовыми растяжками. На ригелях шахтоподъемника, расположенных на 1250 мм ниже верха стоек, устанавливают балку с блоками для опускания демонтированных конструкций дымовой трубы. Монтаж шахтного подъемника производят со щита, устанавливаемого на ригели ниже 1250 мм верха стоек. Одновременно с монтажом шахтоподъемника устанавливают ходовые лестницы и лестничные площадки. Подъем деталей подъемника осуществляют через переставной блочок с помощью электролебедки. Вертикальность шахтоподъемника контролируют по отвесу. После монтажа подъемника на всю высоту, установки растяжек и грузовой балки, запасовки тросов производят испытание смонтированной системы на статическую и динамическую нагрузки.

Для устройства рабочей площадки в зоне работ на ригели шахтоподъемника с каждой стороны навешивают по одной паре кронштейнов. Затем на кронштейны укладывают щиты, сначала на кронштейны, смонтированные на нижних ригелях, затем на верхних ригелях. Щиты, укладываемые на верхние кронштейны, перекрывают щиты, установленные на нижние кронштейны. П^иты изготавливают заранее из обрезных досок толщиной - 50 мм из дерева хвойных пород 1-2-го сорта и обрабатывают огнезащитными составами. Демонтаж ствола трубы производят с указанного настила полукольцами. Высота полуколец принимается кратной секции шахтоподъемника, т.е. 2500 мм. Демонтировав 2,5 м ствола трубы, рабочий настил переставляют ниже на 2,5 м и процесс повторяют. При этом высота смонтированной части шахтоподъемника от растяжек до первого крепления в стволе трубы не должна превышать 10 м. Если же необходимо срезать ствол трубы более 5 м, то растяжки переставляют ниже, грузовую балку также переставляют ниже на 1250 мм вновь устанавливаемых растяжек, а верхнюю часть подъемника демонтируют.

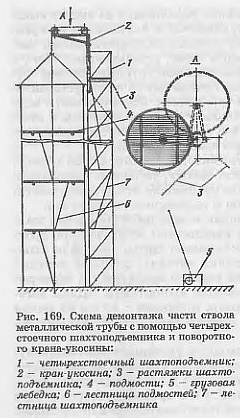

Усиление оставшейся части ствола трубы осуществляется путем приварки на обрез ствола отвальцованного по диаметру трубы уголка размером 75x75x10 мм или 100x100x12 мм. Уголок с помощью струбцин и прихватки подгоняют по контуру, а затем заваривают сплошным швом с настила шахтоподъемника. Приварку уголка снаружи производят с монтажных лестниц-корзин, которые навешивают на обрез ствола трубы. При диаметре ствола труб около 2,5 м рекомендуется устанавливать четырехстоечный шахтоподъемник снаружи ствола трубы (рис. 169) с креплением его непосредственно за ствол. Шахтоподъемник наращивают на 2,5 м выше верха ствола трубы. В верхней части подъемника устанавливают полноповоротный кран-укосину грузоподъемностью до 1000 кг.

Когда производят ремонт металлических дымовых труб, для обрезки ствола внутри трубы устанавливают подмости. Строповку демонтируемой части трубы производят четырехветьевым стропом, предварительно вырезав в стенке трубы четыре отверстия. Застропив конструкцию и проверив ее надежность, обрезают ствол трубы на высоту 1 м по периметру, не замыкая разрез на длину 1 м со стороны смонтированного шахтоподъемника. Дорезку производят непосредственно с шахтоподъемника, после чего обрезанная часть конструкции зависает на кране-укосине. Затем отрезанную царгу приподнимают навысоту - 500 мм, производят поворот стрелы крана-укосины на 90° и опускание обрезанной царги на нулевую отметку.

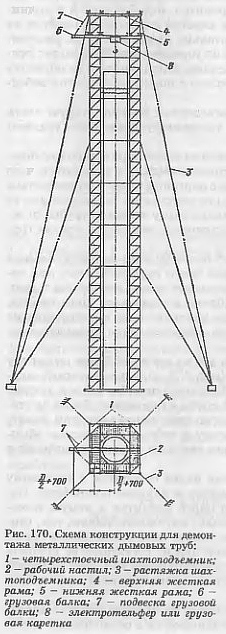

По мере демонтажа ствола трубы и снятия крепления шахтоподъемника его раскрепляют установкой растяжек. Наиболее трудоемкими работами по ремонту металлических дымовых труб являются их полный демонтаж и монтаж. В зависимости от конструкции и высоты дымовой трубы применяют различные схемы. Наиболее распространенная схема демонтажа и монтажа металлических стволов дымовых труб представлена на рис. 170.

Вокруг ствола трубы устанавливают четыре четырехстоечных шахтоподъемника, соединяемых между собой горизонтальными связями (уголок 100x100x12 мм), устанавливаемыми через 5 м и объединяющими все четыре подъемника в единую конструкцию, высота которой превышает отметку обреза ствола на 5 м. Горизонтальные связи монтируют попарно с наружных и внутренних стоек шахты, а затем на них укладывают щиты настила и устраивают ограждение. Устойчивость конструкции, кроме того, обеспечивается растяжками, которые устанавливают через каждые 15 м по высоте.

В верхней части конструкции монтируют жесткую раму из швеллера, к которой затем закрепляют грузовую консольную балку, со стороны консоли одну горизонтальную связь не устанавливают, создавая окно для прохода царг. В зависимости от высоты трубы и, следовательно, ее диаметра и толщины металла применяют следующие основные схемы демонтажа и последующего монтажа царг.

При высоте царг до 30 м наиболее приемлема схема с использованием в качестве подъемного механизма трехтонной электротали, с помощью которой демонтируемую царгу стропят, отсоединяют от основного ствола, а затем выводят через проем на консоль грузовой балки и опускают вниз. Монтаж царг осуществляется в обратном порядке, для чего царги должны пройти контрольную сборку и быть промаркированы.

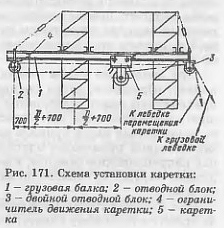

При ремонте труб высотой до 45-50 м вместо электротали, ввиду ее недостаточной канатоемкости, применяют передвижную грузовую каретку (рис. 171). На каретку заласовывают канат грузовой лебедки, обычно пятитонной, установленной на земле вне опасной зоны. Для перемещения грузовой каретки используют вторую, трехтонную лебедку, усилие которой передается через отводной блок, установлен* ный на краю консольной балки, противоположном консоли. При демонтаже грузовая каретка подводится над центром дымовой трубы, после чего царга стропится, освобождается и поднимается до уровня проема, а затем каретка с царгой выводится на консоль. При этом царга дополнительно поднимается на расстояние, равное перемещению каретки по горизонтали, что следует учитывать при ее первоначальном подъеме. Приподнять или опустить царгу при прохождении проема можно с помощью грузовой лебедки.

При монтаже царг каретка, выведенная на консольную часть балки для выполнения подъема, удерживается на месте усилием тяговой лебедки. Произведя подъем царги в максимальное верхнее положение, ослабляют усилие на каретку тяговой лебедки, в результате чего под действием массы царги каретка с царгой начинает перемещаться к центру конструкции, причем царга опускается на расстояние ее горизонтального перемещения. Наведя царгу на центр трубы, опускают ее до занятия проектного положения, используя усилие грузовой лебедки.

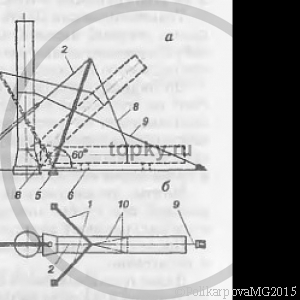

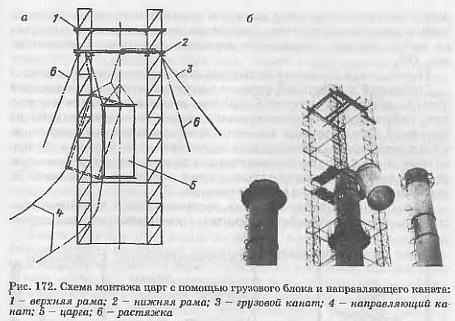

При высоте металлических труб более 50 м из-за значительных усилий, возникающих в консольной части грузовой балки при перемещении грузовой каретки, применяют схему демонтажа и монтажа царг с помощью грузового блока и направляющего каната, для чего необходимо предусмотреть усиление всей конструкции из четырех шахтных подъемников на сопротивление опрокидывающему моменту. Особенность этого метода в том, что на грузовой балке по центру трубы закрепляют грузовой блок (рис.172.а), через который запасовывают трос грузовой лебедки. На расстоянии 1-1,5 м в зависимости от диаметра демонтируемой трубы от грузового блока со стороны верхнего проема жестко закрепляют направляющий канат, который выводят через проем наружу к лебедке мощностью обычно 5 т, причем угол наклона направляющего каната принимают в 60º.

При демонтаже трубы очередная царга стропится к грузовому канату, обрезается, затем поднимается в верхнее положение. Направляющий канат ослабляется и царга крепится к нему с помощью карабинов, после чего производят натяжение каната так, чтобы вывешенная царга приняла наклонное положение. Затем грузовой лебедкой производят опускание царги, регулируя ее положение направляющим канатом, в результате царга выходит из конструкции наружу и, скользя по направляющему канату, опускается на землю. При монтаже трубы очередную царгу на нулевой отметке вначале крепят к грузовому канату, находящемуся в ослабленном состоянии. Затем подводят к царге направляющий канат и пристегивают его с помощью карабинов. Натягивая одновременно грузовой и направляющий канаты, вывешивают поднимаемую царгу в наклонное положение, поднимают и заводят в верхний проем (рис. 172, б).

Монтажники, находящиеся на верхнем рабочем настиле, принимают царгу, после чего направляющий канат ослабляют, карабины снимают и освобожденную царгу, занявшую вертикальное положение, опускают на грузовом канате к месту монтажа. Рассмотренными методами ведения работ при ремонтах металлических труб их перечень не исчерпывается, однако авторы считают, что изложенный в данном разделе материал дает достаточный уровень знаний, позволяющих ориентироваться в затронутой проблеме.