Современные топочные устройства

Современные топочные устройства с шурующей планкой. Современные топочные устройства с шурующей планкой появились в Германии незадолго до второй мировой войны и в данное время преимущественно распространены в ФРГ. Современные топочные устройства (рис. 2-11) представляют собой неподвижную колосниковую решетку, по которой перемещается слой топлива при помощи трехгранной планки, совершающей периодически возвратно-поступательное движение вдоль решетки. В сечении планка имеет форму треугольника с большим углом наклона передней грани (30 - 40°) и малым углом наклона задней грани (18 - 20°). При движении ее вперед происходит значительное перемещение частиц топлива в горизонтальном направлении, а также подъем их и переваливание через планку. Когда планка движется назад, то топливо смещается только на 18 - 25% от величины сдвига в прямом направлении (в зависимости от расстояния до угольного ящика). Схема слоевого процесса в основном поперечная, но благодаря тому, что планка одновременно производит шурующее действие, становится возможным сжигать спекающиеся и заштыбленные угли, причем за счет некоторого перемещения частиц в слое интенсифицируется зажигание бурых углей. Для надежного заполнения решетки топливом, а также осуществления шуровки слоя, необходимо чередование ходов планки на разную длину (стели или иными интервалами времени). Тепло- напряжения решетки составляют 700 - 900 тыс. ккал/(м2Хч).

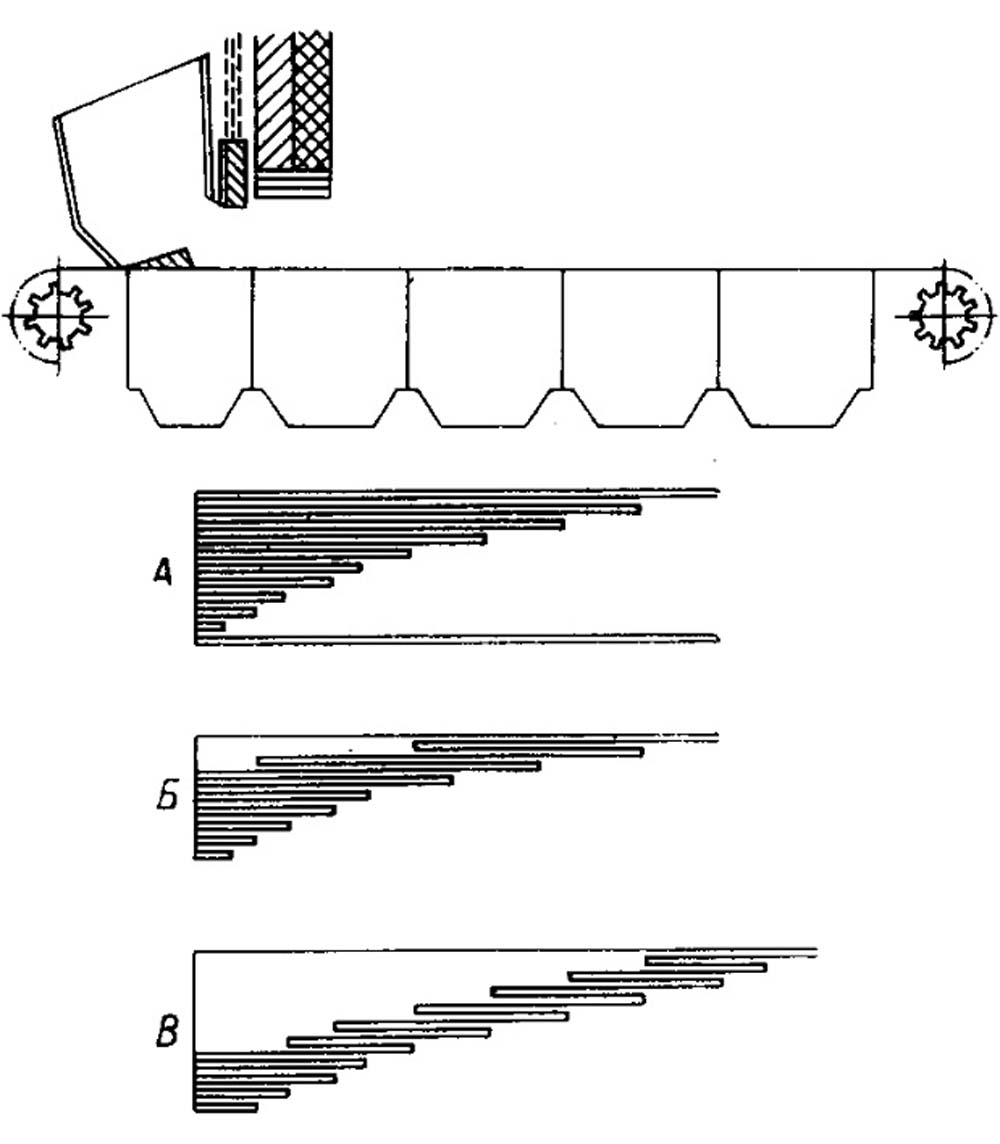

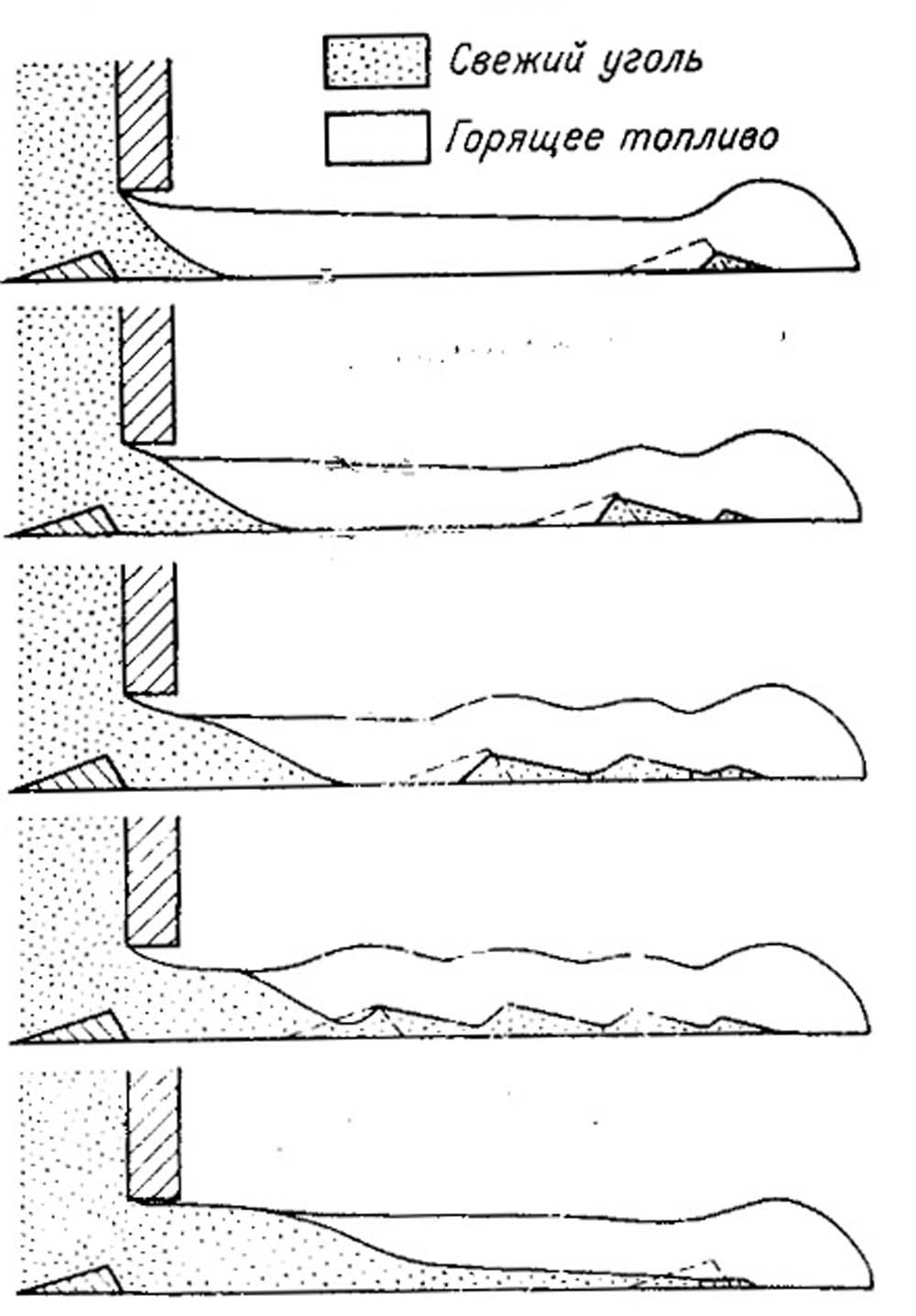

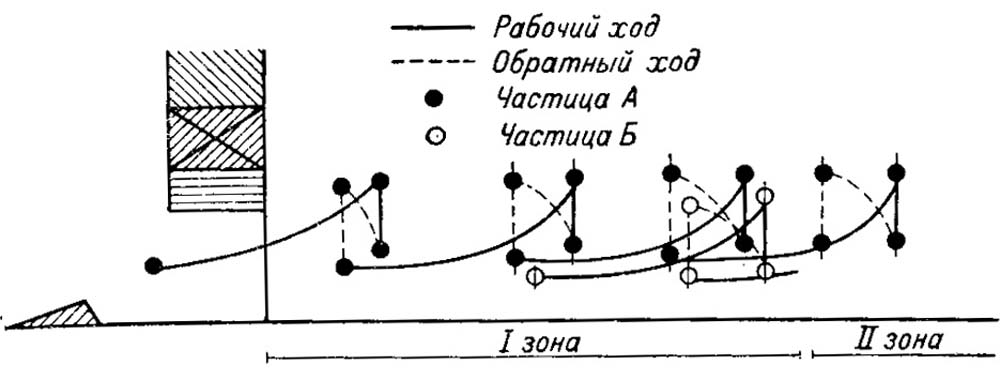

На рис. 2-12 - 2-14 показаны применяемые схемы ходов шурующей планки, схема подачи свежего угля в слой и траектории частиц топлива в слое. Около 80 - 85% времени планка стоит, 15 - 20% времени находится в движении.

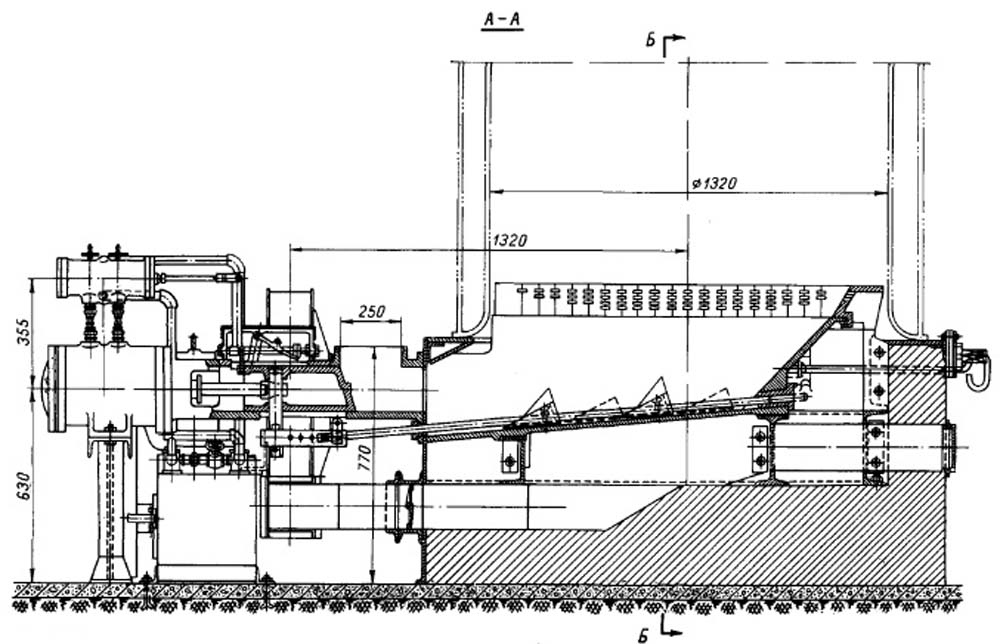

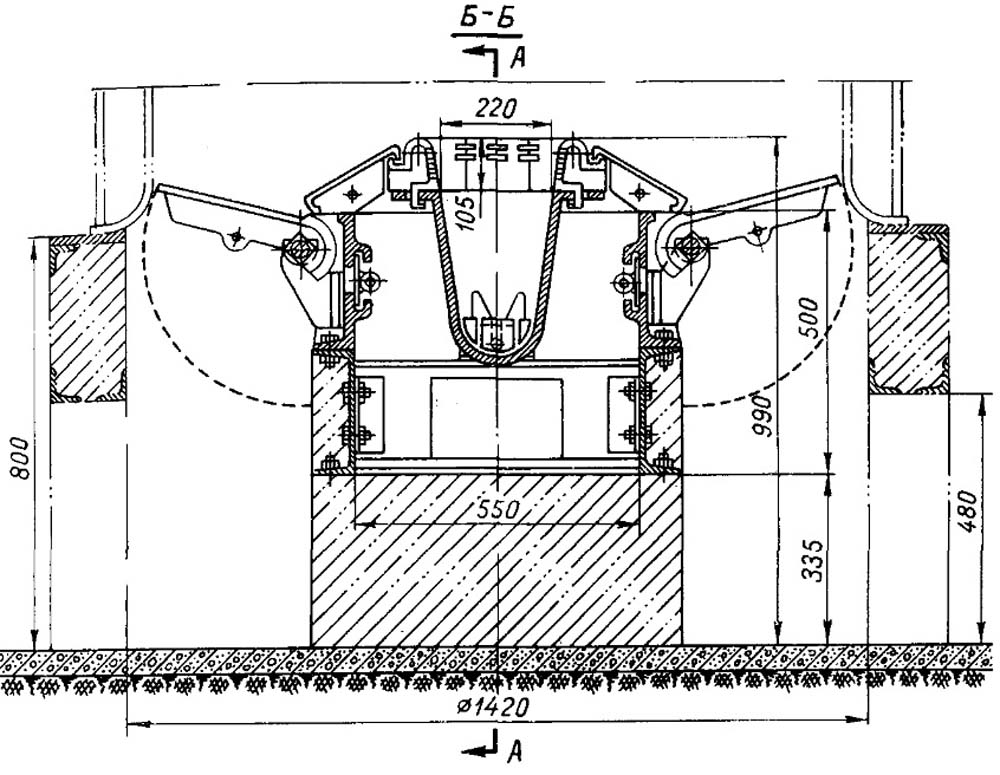

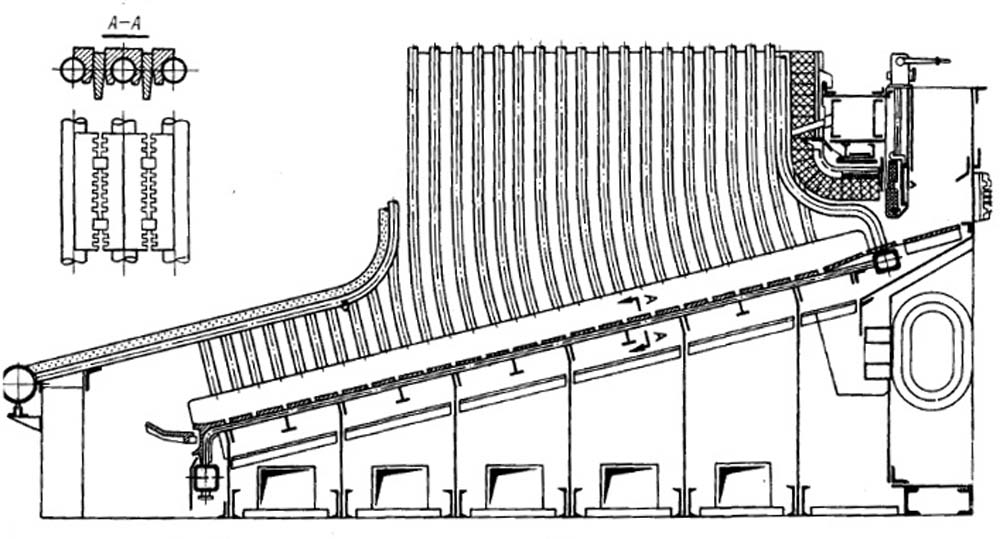

Рис. 2-9. Однореторные современные топочные устройства снижней подачей (разрез по А-А).

Рис. 2-9. Однореторные современные топочные устройства с нижней подачей (разрез по Б-Б).

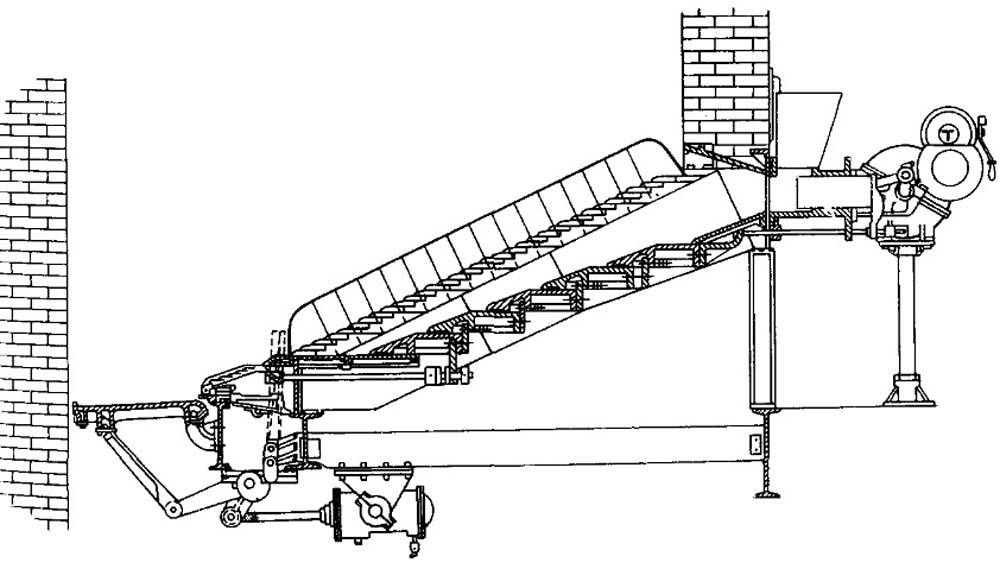

Рис. 2-10. Многореторные современные топочные устройства с нижней подачей.

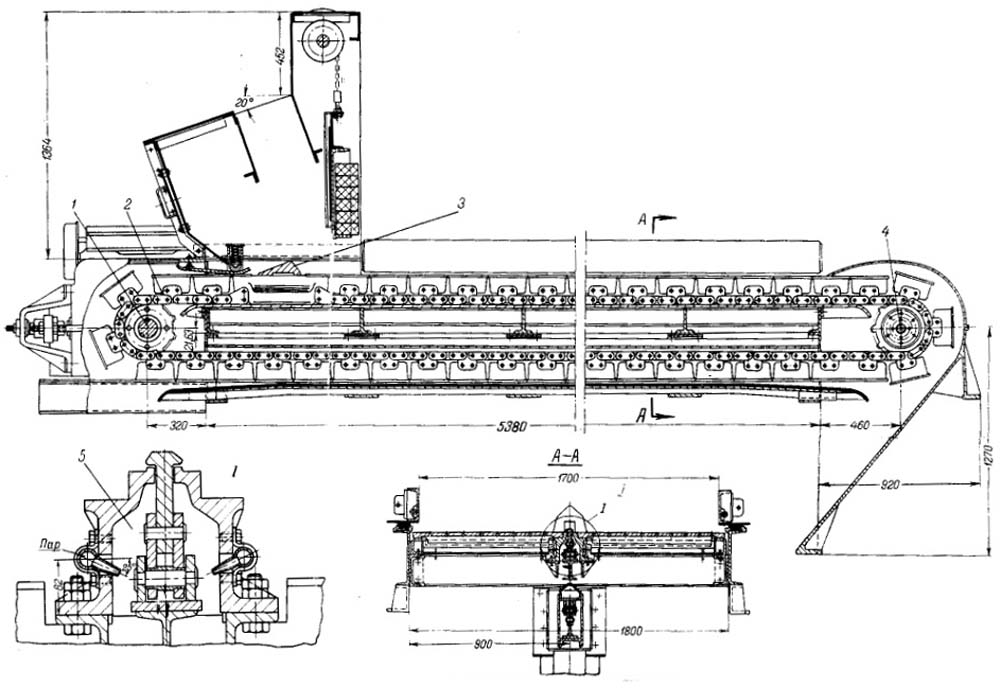

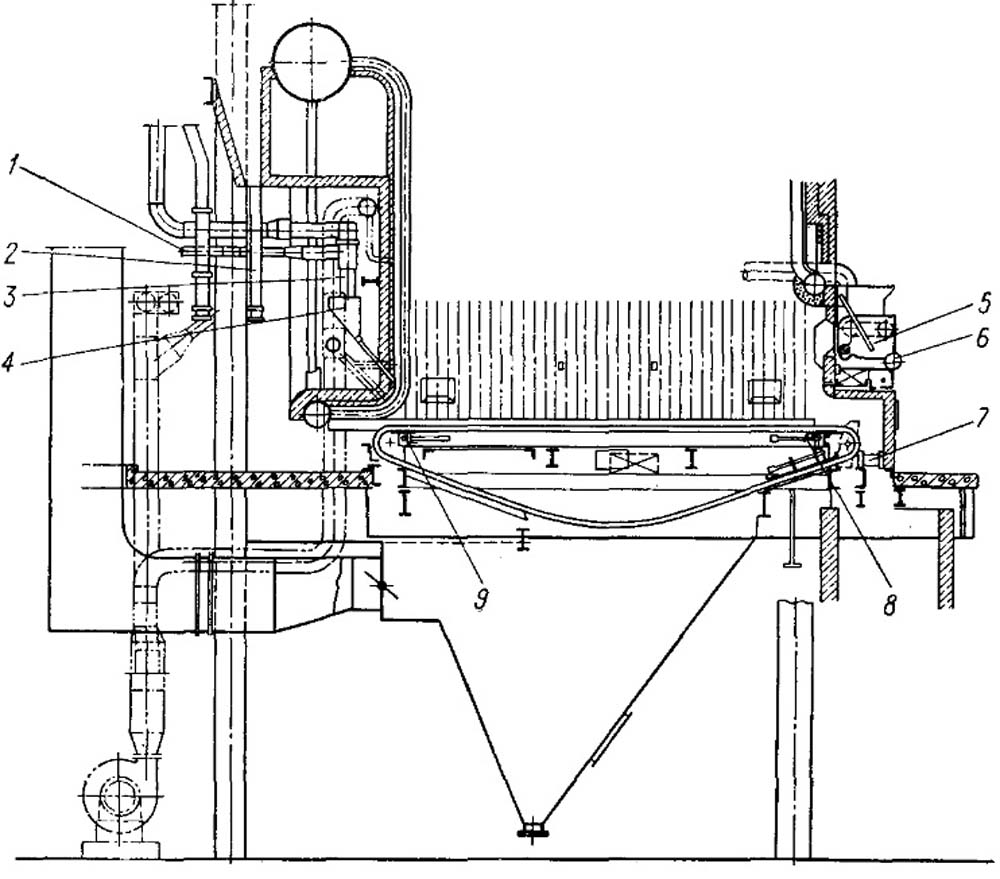

Рис. 2-11. Топка с шурующей планкой типа ПШР завода "Комега". 1 - пердний вал; 2 - цепь; 3 - шурующая планка; 4 - задний вал; 5 - канал для цепи.

При схеме ходов А (ступенчатой) слой топлива получается наиболее толстым, и циклы движения планки могут быть относительно редкими (через 8 - 20 мин). Это, однако, в ряде случаев приводит к осложнениям из-за спекания и шлакования слоя. В конце цикла обычно требуется повторный длинный разравнивающий ход.

Схема ходов Б (зигзагообразная) обеспечивает более тонкий слой и более равномерный процесс горения. Интервалы между циклами движения планки сокращаются до 6 - 15 мин. Но здесь планка испытывает повышенный нагрев, кроме того частые шуровки слоя вызывают повышенные потери с уносом.

Схема ходов В применяется, когда требуется до предела утонять слой, а также усиливать его шуровку.

Рис. 2-12. Схемы ходов шурующей планки.

На некоторых топливах возможна работа топки по простой схеме - только при длинных ходах планки, с интервалом времени около 3 мин.

Выбор той или иной схемы движения планки определяется в каждом отдельном случае в зависимости от характеристик топлива, длины решетки и тепловой нагрузки топки. Высота планки должна быть подобрана по топливу.

Топки с шурующей планкой используются в котлах паропроизводительностью примерно до 15 т/ч.

Рис. 2-13. Схема подачи свежего угля серией ступенчатых ходов шурующей планки.

Конфигурация топочной камеры в принципе должна быть такой же, как и при цепной решетке. Практически, для небольших котлов это представляет затруднения и не выполняется.

Согласно нашему опыту, приспособленность таких топок к различным углям все же недостаточна. Во многих случаях при работе на каменных углях получается вязкий шлак, вследствие чего шурующая планка не может обеспечить надлежащее движение слоя. Это нарушает механизацию топочного процесса, а также приводит к большим потерям со шлаком. Если дутьевой воздух холодный, то при высоковлажных бурых углях необходимы искусственные средства для обеспечения зажигания топлива (в виде зажигательных шахт и зажигательных колосников). Сжигание антрацитов практически исключается.

Рис. 2-14. Траектории частиц топлива в слое.

Кроме того, топочному устройству присущи еще следующие недостатки:

- ненадежность в работе из-за быстрого износа приводных органов шурующей планки;

- тепловая цикличность, вызываемая тем, что шурующая планка при ступенчатой и зигзагообразной схемах движения входит в слой и пополняет его свежим топливом сравнительно редко;

- сложность регулирования из-за периодического и переменного движения планки (требуется глазомерная оценка процесса горения кочегаром);

- сильное дымообразование и значительный химический недожог, что связано с тепловой цикличностью;

- вынос значительного количества топлива наружу приводными органами шурующей планки.

Эти недостатки ограничивают применение таких топок.

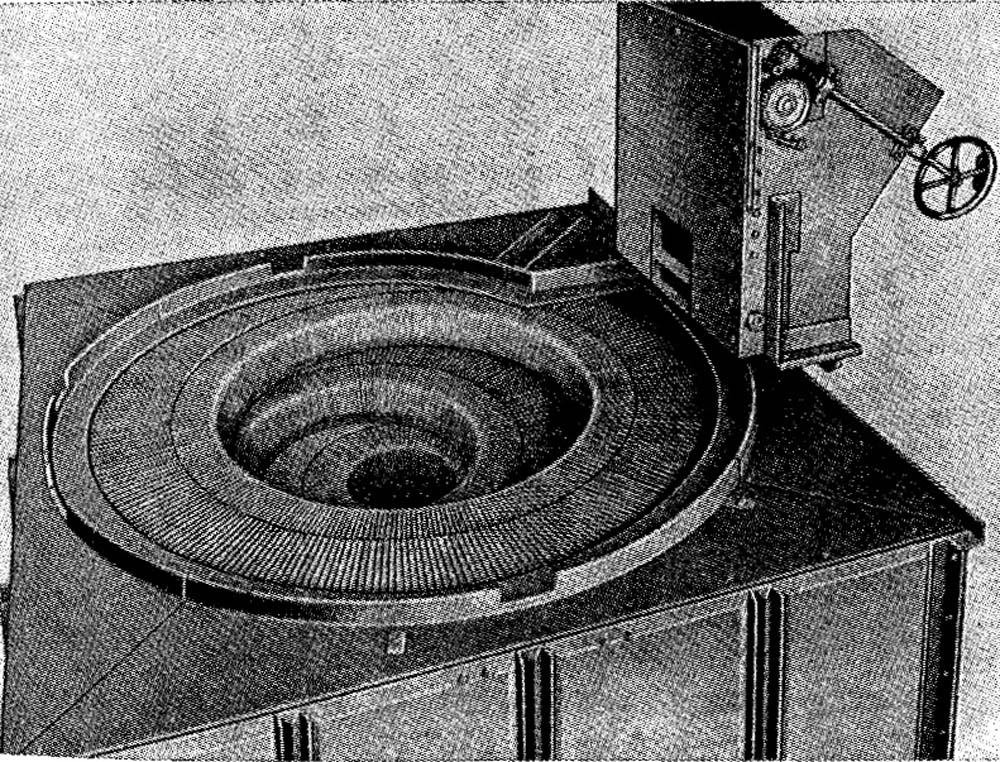

Кольцевые топки. Кольцевые топки появились в ФРГ в 50-х годах текущего столетия. Топочное устройство (рис. 2-15) имеет колосниковую решетку, состоящую из трех эксцентрично вращающихся колец, и дожигательную шахту в центре. Кольца расположены одно под другим. Топливо подается на верхнее кольцо непосредственно из загрузочной воронки и движется по спирали, постепенно сдвигаясь с одного кольца на другое. Скорость вращения колец регулируется раздельно.

Рис. 2-15. Кольцевая топка.

К принципиально новому здесь можно отнести следующее: постепенное уменьшение площади решетки по мере выгорания топлива; улучшение условий зажигания за счет излучения газов, поднимающихся с нижних колец; обеспечение некоторого шурования слоя при пересыпании топлива с одного кольца на другое и получение более равномерного состава газов над слоем.

В этих топках можно сжигать довольно широкий ассортимент каменных и бурых углей, но топочный процесс лимитируется шлакованием. Вызывает сомнение надежность топок в эксплуатации, так как колосники подвергаются сильному нагреву; кроме того, топливо может затаскиваться под колосниковые кольца. Поскольку решетка круглая, то топки неудобны в компоновках с существующими котлами для них нужно создавать специальные котлы.

Топки с вибрирующей решеткой. Стремление, с одной стороны, максимально упростить механическую топку, а с другой стороны, исключить коксование и шлакование слоя, привело к созданию топочных устройств с вибрирующей решеткой. Такие топки были первоначально разработаны в ФРГ, а затем усовершенствованы и приняты к изготовлению с 1953 г. в США.

Вибрирующая решетка (рис. 2-16) представляет собой раму из охлаждаемых водой труб, на которые укладываются колосники. Зазоры между колосниками и трубами заполняются проводящим тепло составом. Обычно решетка выполняется с небольшим наклоном по отношению к горизонту, так как включается в циркуляцию котла, но может быть и горизонтальной. Трубы и колосники жестко связываются с подвижной металлической конструкцией, устанавливаемой на гибких пластинах. Решетке периодически (через каждые 2 мин) сообщается вибрация с частотой 1200 циклов в минуту и амплитудой 3 мм.

Рис. 2-16. Топка с вибрирующей решеткой фирмы "Америкен Инжиниринг"

Топливо поступает на решетку либо непосредственно из загрузочной воронки, либо через специальный питатель и движется по ней за счет инерционных сил. Скорость движения слоя определяется продолжительностью вибрации.

Процесс горения принципиально не отличается от процесса горения в топке с цепной решеткой, но благодаря вибрации слой получается более плотным и без прогаров. Очевидно, происходит также разрушение коксовых и шлаковых образований, однако пока нет определенных сведений в этом отношении. Указывается лишь, что топки могут работать на различных углях.

Поскольку колосники охлаждаются, то допустим высокий подогрев воздуха без опасения пережечь решетку. Для уменьшения потерь тепла от охлаждения трубы решетки включаются в циркуляцию котла.

Зажигание топлива остается малоинтенсивным, что не позволит сжигать высоковлажные бурые угли.

Не ясно, как будут зажигаться антрациты. Из-за большого выхода продуктов неполного сгорания на средней части решетки потребуется выполнять в топке развитый задний свод, который в ряде случаев будет затруднять компоновку топок с котлами.

Топки с забрасывателями. Во всех рассмотренных выше топочных устройствах старых и новых типов, работающих в основном по поперечной и параллельной схемам, слой имеет большую толщину (100 - 350 мм). Это, с одной стороны, создает благоприятные условия для спекания топлива (вследствие плотной засыпки), а с другой стороны, предопределяет развитие в слое высоких температур, из-за чего во многих случаях происходит его шлакование. Отсюда, собственно, и возникают главные осложнения в работе топок.

Совсем иначе может быть организован слоевой процесс в топочных устройствах с забрасывателями.

В таких топках осуществляется механизированная верхняя подача топлива на горизонтальную колосниковую решетку при помощи одного или нескольких забрасывателей, которые устанавливаются на фронтовой стене топочной камеры. По принципу действия забрасывающие устройства могут быть механическими, паровыми, пневматическими и комбинированными. Для порционирования подаваемого топлива они снабжаются питателями. Колосниковые решетки применяются как неподвижные с поворотными колосниками для периодического удаления шлака (см. рис. 5-3), так и механические той или иной конструкции (чаще всего цепные), обеспечивающие движение слоя и непрерывный сход шлака. При механических забрасывателях слой обычно движется в обратную сторону по сравнению с другими топочными устройствами - от задней стены топки к фронту (рис. 2-17). В дальнейшем будем называть решетки, осуществляющие такое движение, решетками обратного хода.

Рис. 2-17. Новейшая конструкция топки с механическими забрасывателями и цепной решеткой обратного хода фирмы "Детройт Стокер". 1 - трубопроводы возврата уноса из золовых бункеров; 2 - течки для спуска золы; 3 - циклоны; 4 - сборный бункер для уноса; 5 - забрасыватель; 6 - гидромотор для привода забрасывателей; 7 - цилиндр гидропривода решетки; 8 - передние уплотнения решетки; 9 - задние уплотнения решетки.

Характерной особенностью топок с забрасывателями является комбинированный процесс горения в слое и во взвешенном состоянии. Крупные частицы сгорают на решетке, а мелкие отвеиваются при забросе и горят в топочном пространстве (у нас такие топочные устройства классифицируются как факельнослоевые) .

В случае неподвижного слоя топки при любом способе заброса работают по чисто встречной схеме. Если же слой подвижен, то имеет место смешение в той или иной степени встречной и поперечной схем.Степень смешения существенно влияет на слоевой процесс.

Автоматическая работа топок с неподвижной решеткой возможна только при очень тонком горящем слое (толщиной всего 25 - 50 мм поверх шлаковой подушки), который устанавливается в результате непрерывного заброса топлива малыми порциями (при заданном соотношении топливо-воздух). Иначе нельзя соблюсти равновесие между сжигаемым топливом и подаваемым в топку.

За счет небольшой толщины слоя практически полностью исключаются явления спекания и шлакования, поэтому надобность в операции шурования отпадает. Данное обстоятельство, а также хорошие условия зажигания, свойственные встречной схеме, предопределяют возможность сжигания с высокими тепловыми нагрузками самых разнообразных углей, включая сильно спекающиеся, со значительной зольностью, с легкоплавкой золой, с большим содержанием мелочи и высоковлажные.

То же самое характерно для топок с механическими забрасывателями и цепной решеткой обратного хода. В них движение слоя необходимо лишь для удаления шлака и поэтому совершается сравнительно медленно. Преобладающей является встречная схема топочного процесса.

В топках с пневматическими забрасывателями сохраняется прямое движение цепной решетки с относительно большойскоростью. При этом преобладающей становится поперечная схема. Толщина слоя может получаться даже большей, чем в обычной топке с цепной решеткой. С переходом на толстый слой в значительной мере теряются преимущества, достигаемые при тонком слое, и появляются ограничения в отношении сжигаемых топлив, однако по сравнению с чисто поперечной схемой топочный процесс протекает все же лучше.

Топочные устройства с механическими забрасывателями получили широкое распространение во многих странах за последние 20 лет. Теплонапряжение зеркала горения составляют при неподвижной решетке 900 - 1200 тыс. ккал/(м2Xч) (топочный процесс лимитируется чистками решетки от шлака), а при цепной решетке обратного хода - до 1800 тыс. ккал/(м2Xч) и в некоторых случаях выше. Топки удобно компонуются с разными котлами, в том числе с малогабаритными. Процесс горения легко автоматизируется. Помимо углей, в таких топках сжигаются древесные отходы, кукурузный шрот и жом сахарного тростника (отдельно или в сочетании с углем, жидким топливом и газом).

Более подробно конструкции топок с забрасывателями рассматриваются в главе пятой.

Топки с кипящим слоем. В кипящем слое частицы мелкозернистого материала под действием аэродинамических сил потока воздуха переходят в подвижное состояние и совершают беспорядочное циркуляционное движение в некотором объеме над колосниковой решеткой. Скорость воздуха в межкусковых каналах слоя, при которой начинается «кипение», называется критической скоростью слоя (wкр’). Она определяется размером, формой и плотностью частиц, а также физическими свойствами воздуха (газа). Чем выше скорость потока сверх критической, тем больше разбухает слой (т. е. увеличивается по высоте). Устойчивое состояние его наблюдается до определенной скорости, называемой предельной (wкр”), при которой все частицы материала уносятся потоком.

Принцип кипящего слоя широко используется в технологических установках (обжиговых промышленных печах, химических аппаратах, сушилках и др.). Представляется целесообразным внедрение того же принципа в топочную технику для организации сжигания с высокими тепловыми нагрузками мелкозернистых топлив, включая штыбовые фракции тощих углей и антрацитов.

На практике встретились большие трудности в части обеспечения бесшлаковочного режима горения слоя и удаления шлака, а также предотвращения большой потери с уносом, из- за чего проводившиеся у нас исследования не привели к созданию промышленных образцов топок. Это значительно понизило интерес к данному способу сжигания топлива.

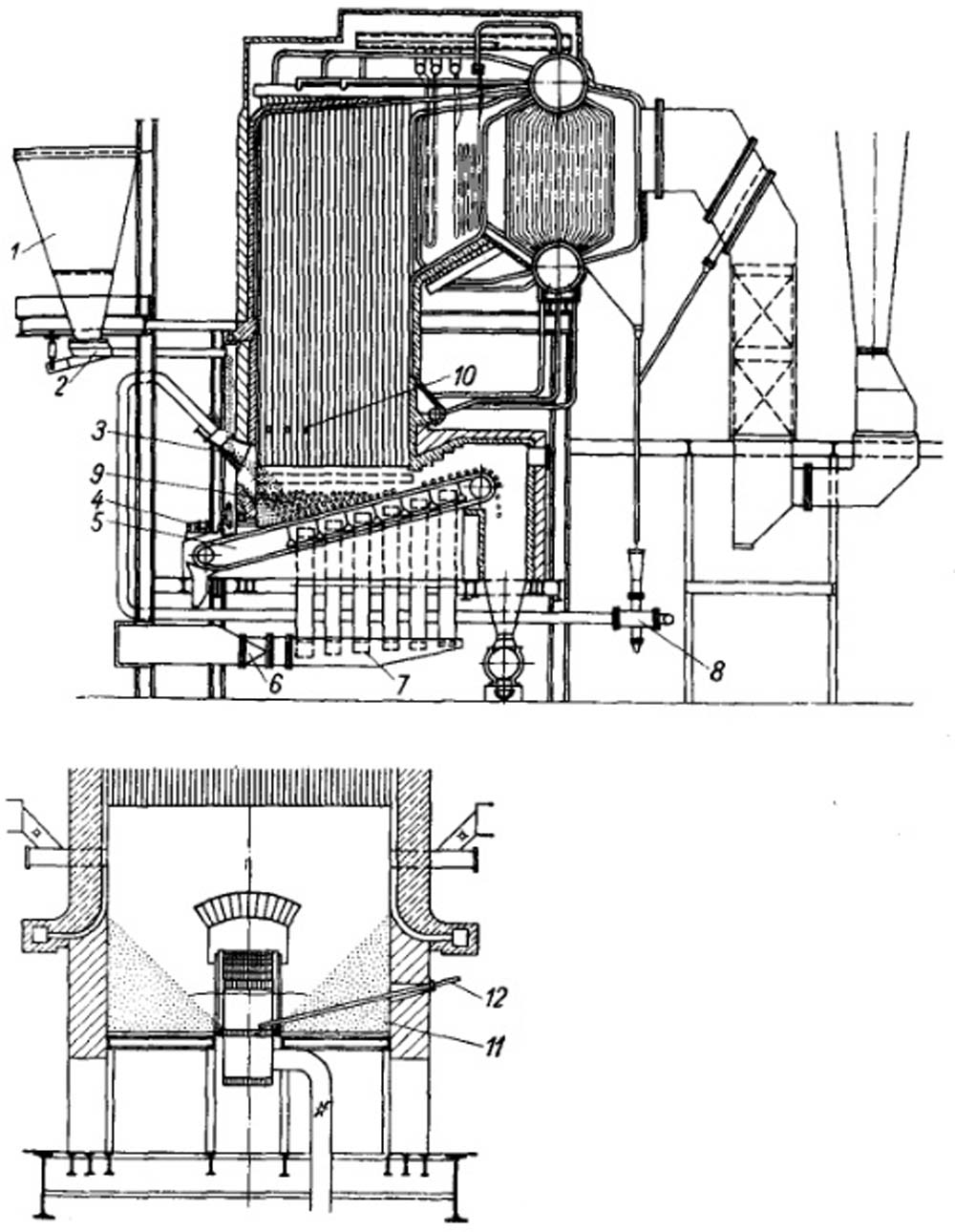

Во Франции с 1956 г. фирмой «Активит» рекламируется топочное устройство с кипящим слоем (рис. 2-18), в котором, очевидно, частично или полностью обойдены указанные трудности. Удаление шлака производится при помощи узкой наклонной цепной решетки. Нижняя часть топочной камеры в поперечном сечении имеет расширение кверху, причем роль наклонных боковых стенок выполняют откосы из золы, лежащей на горизонтальных площадках по краям решетки. Топливо подается и топку пневматическим забрасывателем. Для уменьшения потерь с уносом производится возврат уловленных частиц уноса в слой. Под решетку поступает только часть воздуха (65 - 70%), а остальное его количество вводится в виде острого дутья в топочную камеру над слоем.

Рис. 2-18. Топка с кипящим слоем фирмы «Активит». 1 - топливный бункер; 2 - питатель; 3 - пневматический забрасыватель; 4 - привод решетки; 5 - цепная решетка; 6 - пульсатор воздуха; 7 - подвод воздуха под решетку; 8 - устройство возврата уноса; 9 - кипящий слой; 10 - вторичный воздух; 11 - откосы из золы; 12 - трубка для измерения давления.

Указывается, что в топочном устройстве могут сжигаться любые угли с зольностью до 45% (временно исключаются лишь высоковлажные землистые бурые). Для антрацита размер частиц должен быть 0 - 5 мм, для других углей допускается до 10 мм. Давление воздуха под решеткой независимо от тепловой нагрузки топки поддерживается равным 250 мм вод. ст., что определяется условиями получения «кипящего слоя». Давление вторичного воздуха может изменяться в пределах 150- 250 мм вод. ст. Скорость движения решетки подбирается такой, чтобы толщина слоя шлака в конце ее не превышала 100 мм.

Теплонапряжения решетки достигают 20 млн. ккал/(м2Xч). Потеря со шлаком составляет 5 - 7%, потеря с уносом 0,5%, коэффициент избытка воздуха за котлоагрегатом 1,5.

Топками этого типа могут оборудоваться котлы паропроизводительностью до 100 т/ч. В данное время введено в действие уже много установок. В принципе возможно создать топочные устройства с кипящим слоем к котлам паропроизводительностью до 300 т/ч и выше.

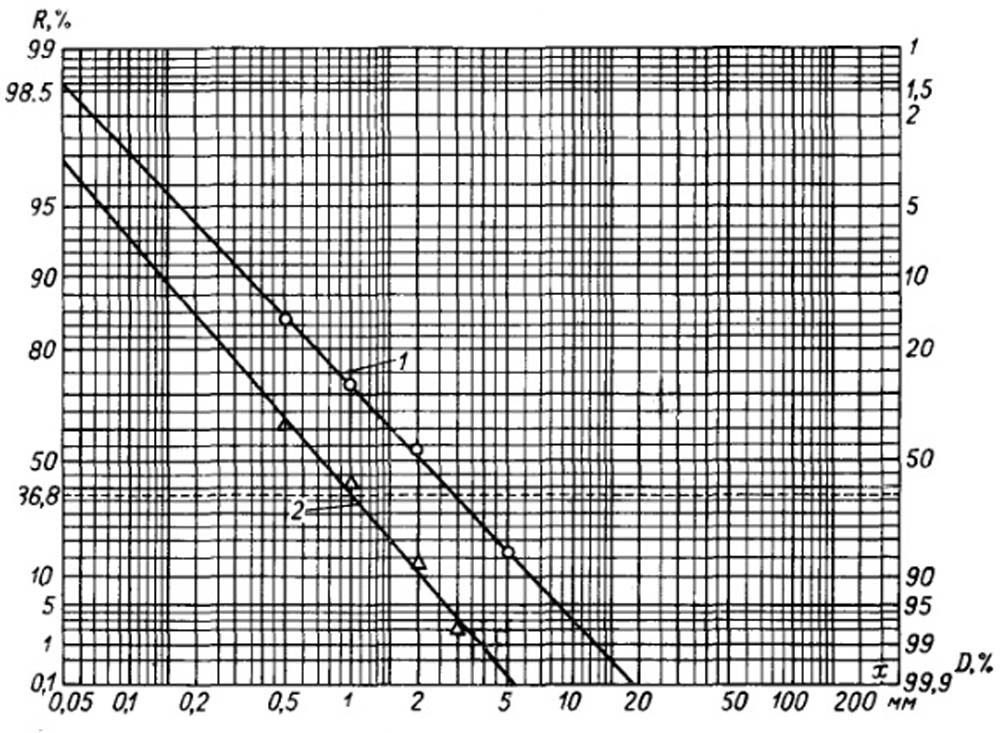

Без детального ознакомления с работой топок трудно судить, насколько они будут применимы для сжигания наших углей. Не ясно, например, что понимается под мелкозернистым топливом при заданных диапазонах размеров частиц. На основании рис. 2-19, где показаны приводимые фирмой «Активит» в качестве примера гранулометрические характеристики каменного угля и антрацита, можно судить, что сжигается топливо с относительно небольшим содержанием пылевых частиц Dтл0,09 = 2,5 ч÷6%). Поэтому не удивительно, что потеря с уносом при наличии возврата уноса и острого дутья получается низкой. Наши же штыбы углей обладают намного худшими гранулометрическими характеристиками.

Рис. 2-19. Гранулометрические характеристики углей, сжигаемых в топке с кипящим слоем. I1 - пламенный уголь (VГ =38,5%); 2 - антрацит (VГ =8,5%).

Следует отметить, что унос в данном топочном устройстве должен быть в принципе ниже, чем во многих других слоевых топках. Это обусловливается большой равномерностью скоростей воздуха в слое и газов над слоем. Важное значение имеет расширение нижней части топочной камеры кверху, благодаря чему снижается выходная скорость газового потока.