Горение подвижного слоя в топках с забрасывателями

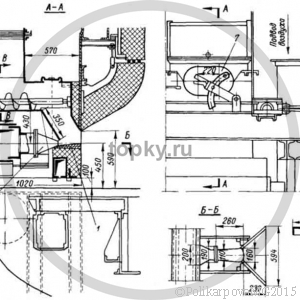

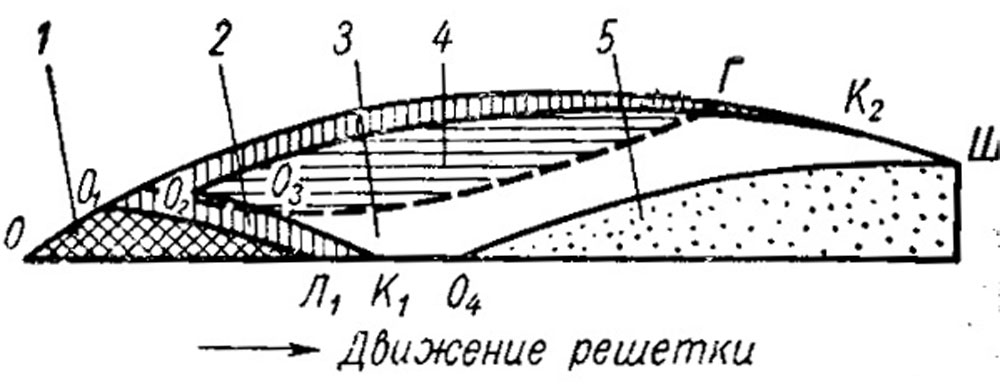

Горение подвижного слоя в топках с забрасывателями представляет собой справедливую схему, изображенную на рис. 7-22. Она является общей как при механическом, так и пневматическом способах заброса с той лишь разницей, что в одном случае начальная точка решетки О будет находиться у задней стены топочной камеры, а в другом случае - у передней стены. В начальной точке толщина слоя равна нулю. Затем на каком-то коротком участке (до точки О1) происходит его нарастание. Причем топливо прогревается и воспламеняется сверху. Процесс воспламенения распространяется по наклонной плоскости в глубь слоя (линия О1Л1) .В то же время на горящий слой наслаиваются новые частицы, для которых возникает второй фронт воспламенения (снизу и сверху), причем он является практически также фронтом окончания выхода летучих (линия О2К2, соединяющаяся в точке 02 с линией 02К1). Горение подвижного слоя в топках с забрасывателями сначала увеличивается по толщине, а затем постепенно утоняется и сходит на нет после точки окончания заброса топлива К2. Шлаковая зона начинается в некоторой точке 04. При пневматическом забросе по высоте коксового слоя могут быть выделены кислородная и восстановительная зоны (с линией раздела 03Г).

Рис. 7-22. Горение подвижного слоя в топках с забрасывателями и подвижной решеткой. 1 - зона свежего топлива; 2 - зона выхода летучих; 3 - зона горения кокса; 4 - зона газификации; 5 - зона шлака.

Поскольку зажигание топлива на начальном участке решетки верхнее, то оно при высоко влажных углях может лимитировать топочный процесс. Это будет проявляться тем сильнее, чем больше будет скорость движения колосникового полотна. В топке с механическими забрасывателями и цепной решеткой обратного хода вследствие подачи топлива на всю активную длину решетки и относительно небольшой скорости движения колосникового полотна (нормально 2 - 7 м/ч) сохраняются в основном те же особенности горения слоя, что и при неподвижной решетке. Зажигание топлива в большинстве случаев остается достаточно надежным. Давление воздуха под решеткой нормально составляет от 15 до 20 мм вод. ст.

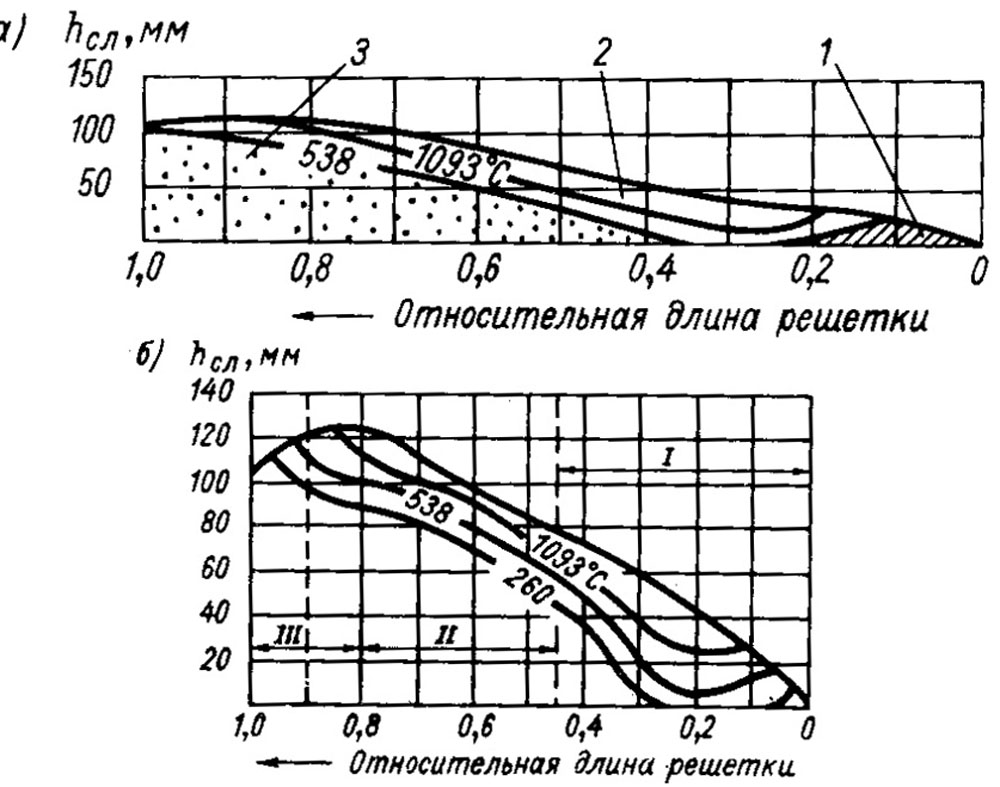

Согласно опытам Марскелла, Миллера и Джойса, которые имитировали работу топок такого вида на лабораторной установке, слой в отношении характера горения может быть условно разделен по длине решетки на три участка (рис. 7-23): 1) участок нестабильного горения (включая зону подготовки топлива); 2) участок стабильного горения II; 3) участок дожигания шлака III. Под стабильностью горения понимается установление равновесия между количествами сжигаемого и подаваемого топлива.

Рис. 7-23. Горение подвижного слоя в топках с забрасывателями и цепной решеткой обратного хода (по Марскеллу, Миллеру и Джойсу).1 - свежее топливо; 2 - активный слой; 3 - шлак.

Толщина активного слоя обычно составляет на участке нестабильного горения около 50 мм, а в зоне стабильного горения около 25 мм.

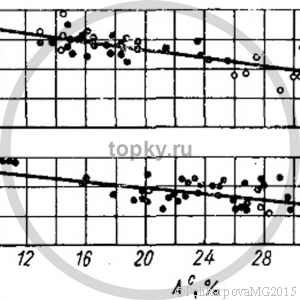

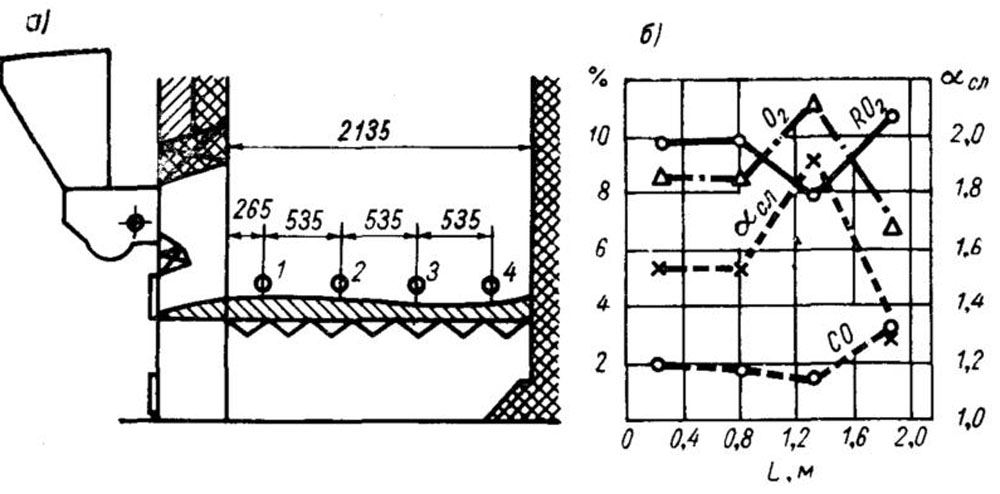

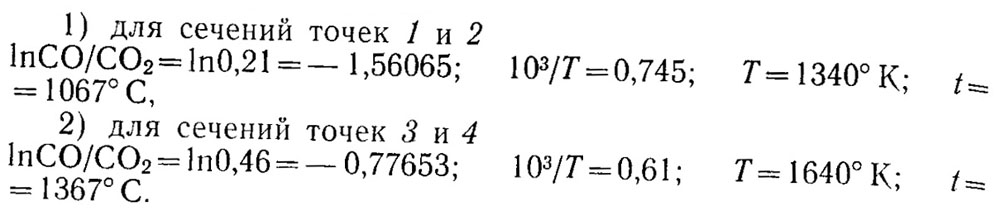

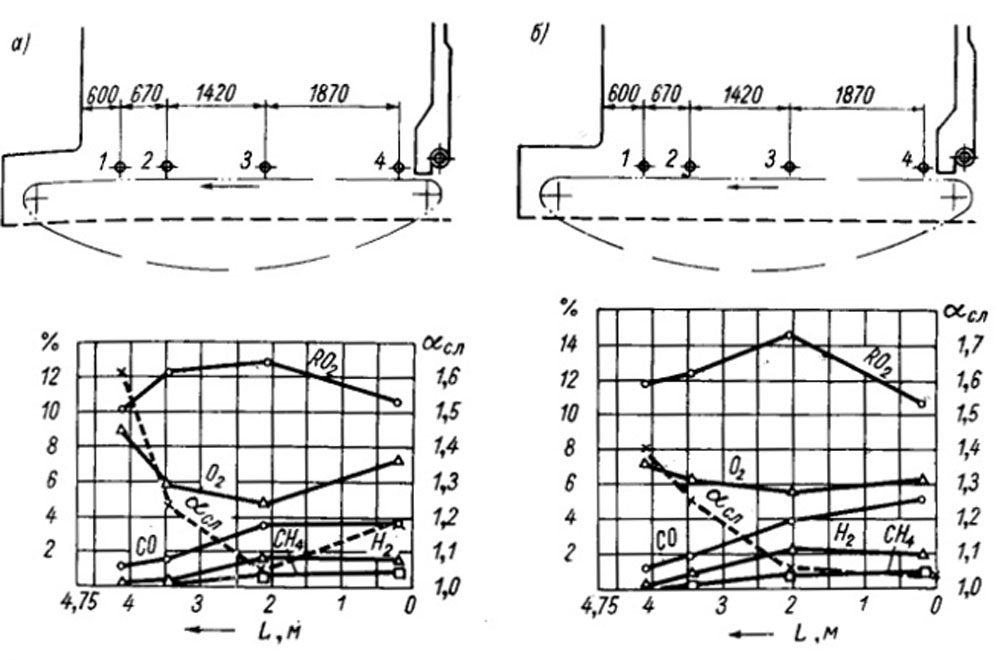

На рис. 7-24 показаны результаты надслойного анализа газов, полученные ЦКТИ при испытаниях топки ПМЗ-ЛЦР под котлом энергопоезда (см. также табл. 7-3). Топка работала на донецком каменном угле марки Д с содержанием мелочи D6тл = 65% при Q/R=1000 тыс. ккал/(м2Xч), αпер~1,0, αт=1,56 и скорости движения колосникового полотна 2,8 м/ч.

Рис. 7-24. Состав газов над слоем в топке ПМЗ-ЛЦР при сжигании донецкого угля марки Д (опыты Нечаева, Мицель и Маргулиса): а - точки отбора проб газов; б - состав газов.

Здесь, как и в случае неподвижной решетки, можно отметить наличие значительного процента свободного кислорода во всех точках над слоем. Следовательно, в слое имеется опять-таки только кислородная зона. Коэффициент избытка воздуха над слоем αсл имеет наименьшее значение в точке 3, соответствующей участку нестабильного горения слоя, и наибольшее в точке 5 у задней стены топки, где топливо еще только подготавливается к горению. Но вообще состав газов по длине решетки относительно ровный, несмотря на отсутствие зонного дутья.

На основании данных табл. 7-3 и рис. 7-20 температуры в слое оцениваются равными:

Таблица 7-3. Данные надслойного анализа газов в топке ПМЗ-ЛЦР при сжигании донецкого угля марки Д.

Такого же порядка значения температур в слое получались в опытах Марскелла и др. при имитации горения подвижного слоя на лабораторной установке (см. рис. 7-23).

На рис. 7-25 показаны надслойные составы газов в топке ПМЗ-ЛЦР при более высокой тепловой нагрузке (Q/R = 1400 тыс. ккал/(м2Xч) и разных коэффициентах избытка первичного воздуха (αпер= 1,1 и 0,9). Данные получены при испытаниях котла СУ-20, оборудованного решеткой с длиной между валами 5600 мм. Сжигался каменный уголь марки Г с содержанием мелочи D6тл=70%. Скорость цепной решетки. В одном случае была равна 6,5 м/ч, а в другом - 10 м/ч.

Рис. 7-25. Состав газов над слоем в топке ПМЗ-ЛЦР при сжигании донецкого угля марки Г (опыты Нечаева): а - при αпер=1,1 и uреш= 6,5 м/ч; б - при αпер=0,9 и uреш=10 м/ч. 1, 2, 3, 4 - точки отбора прорб газов.

По сравнению с данными табл. 7-3 и рис. 7-24 можно отметить снижение процента свободного кислорода над слоем и увеличение выхода продуктов неполного сгорания. Это указывает на то, что с повышением скорости движения колосникового полотна зона нестабильного горения растягивается, и слой в среднем по длине решетки получается толще. Коэффициент избытка воздуха над слоем в первом случае составил αсл=1,04 - 1,61, а во втором случае αсл= 1,04 -1,4.

Рассмотрим теперь, что происходит в топке с низконапорным пневмозабросом и цепной решеткой прямого хода.

Вследствие подачи топлива в основном на переднюю часть решетки колосниковому полотну обычно сообщается скорость движения от 7 до 20 м/ч, а дальность заброса устанавливается так, чтобы горение подвижного слоя в топках с забрасывателями прекращалось на расстоянии примерно 1 м до оси заднего вала. Максимальная толщина слоя в зависимости от характеристик топлива и тепловой нагрузки топки может составлять от 100 до 300 мм. Решетка должна обязательно иметь по длине отдельные дутьевые зоны.

Из-за повышенной скорости движения колосникового полотна условия зажигания получаются менее надежными, чем в топках с механическими ротационными забрасывателями.

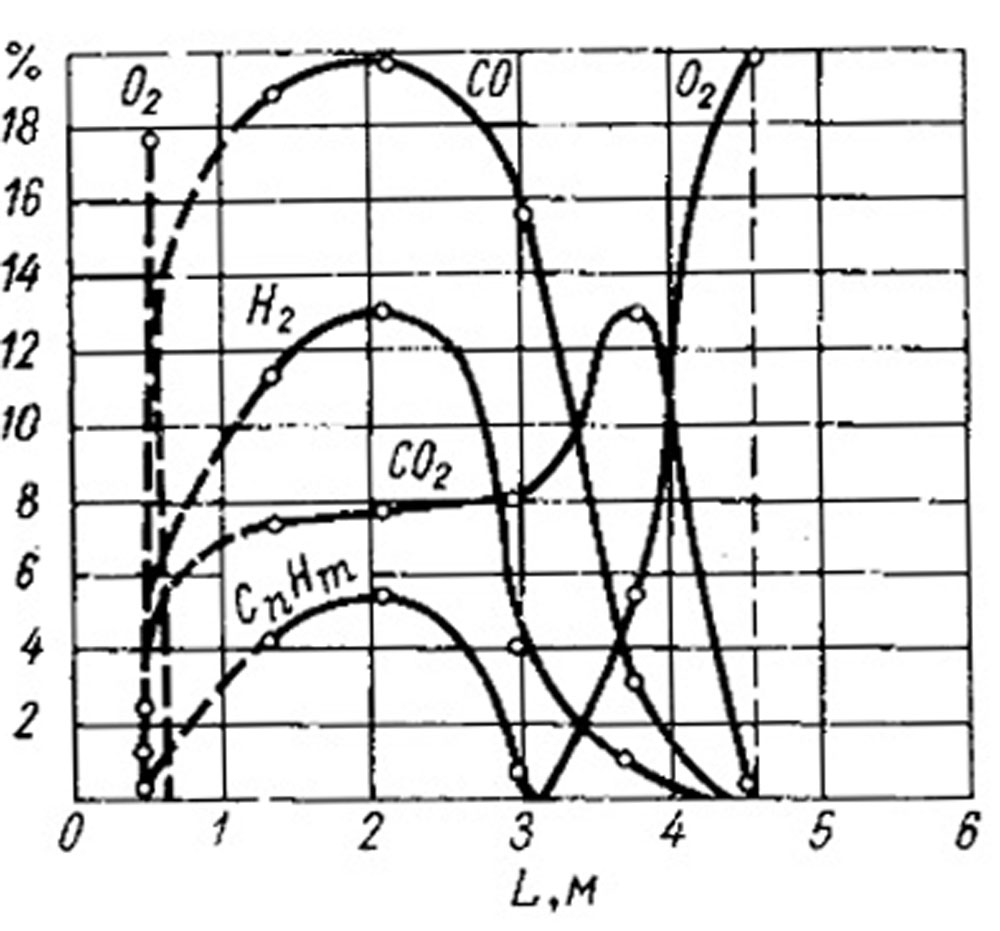

На рис. 7-26 показан состав газов над слоем, полученный ВТИ при испытаниях топки типа ВТИ-Комега с длиной решетки 7416 мм под котлом паропроизводительностью 60/70 т/ч. Сжигался челябинский бурый уголь при Q/R = 1350 тыс. ккал/(м2XЧ), скорости решетки 16,8 м/ч, давлении воздуха в коробе пневмозаброса 60 мм вод. ст. и толщине активного слоя на решетке около 250 мм. Можно видеть, что в слое на значительном его протяжении происходит глубокая газификация топлива (даже в большей степени, чем в обычной топке c цепной решеткой без забрасывателей). Это определяется образованием развитой восстановительной коксовой зоны, непрерывно пополняемой сверху новыми частицами топлива. При общей длине активного слоя ≈4 м зона газификации занимает ≈2,7 м, или около 70%.Газы над серединой зоны газификации имеют следующий состав: С02=7,5%, СО= 19,5%, Н2=13%, CnHm= 5,5%. Коэффициент избытка воздуха составляет αcл = 0,37. Отношение CO/CO2+СО, характеризующее степень газификации, равно ≈0,7.

Рис. 7-26. Состав газов над слоем в топке системы ВТИ-Комега при сжигании челябинского бурого угля (опыты Тагера и др.).

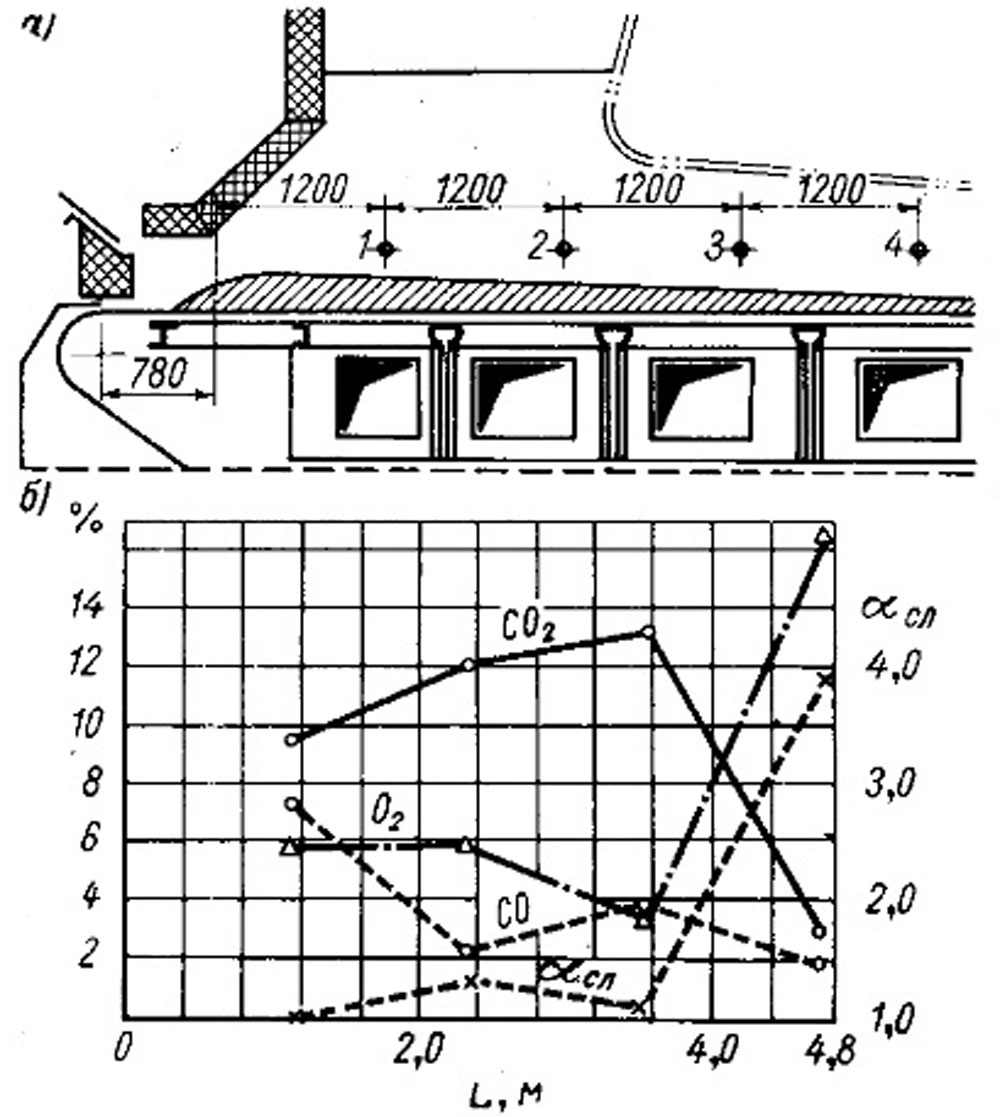

Несколько иная картина при горение неподвижного слоя в топках с забрасывателями(рис. 7-27) выявлена управлением «Энергоналадка» при испытаниях топки системы ВТИ - Комега с длиной решетки 6500 мм под котлом паропроизводительностью 16 т/ч на печорском угле марки П/К. Режим работы топочного устройства: Q/R= 870 тыс. ккал/(м2XЧ), скорость решетки 12 м/ч, напор забрасывающего воздуха 85 - 90 мм вод. Ст. Толщина слоя составляла над первой дутьевой зоной 100 - 200 мм, над второй зоной 60 - 110 мм и над третьей зоной 20 - 30 мм.

Рис. 7-27. Состав газов над слоем в топке системы ВТИ-Комега при сжигании печорского угля марки ПЖ (опыты Юркевича): а - точки отбора проб газов над слоем; б - состав газов.

Состав газов над слоем в данном случае приближается к тому, какой имеет место в топках с механическими забрасывателями, что и понятно, так как слой сравнительно тонкий. Обращает на себя внимание высокий коэффициент избытка воздуха в конце решетки, где имел место прогар.

Вследствие получавшейся при сжигании челябинского бурого угля глубокой газификации слоя топка системы ВТИ-Комега была названа двухступенчатой. Мы видим, однако, что такой слоевой процесс осуществляется лишь в частном случае; на каменном угле он обычно не может быть организован из-за шлакования слоя. Кроме того, само понятие "двухступенчатое сжигание" является условным, так как средний коэффициент избытка воздуха над слоем составляет все-таки величину больше единицы (за счет прохода лишнего воздуха через передний и задний участки решетки).

Принципиально можно осуществить глубокую газификацию топлива в слое и при механических забрасывателях, если увеличить дальность заброса, ускорить движение колосникового полотна и сделать зонный подвод воздуха. Это, однако, не представляется целесообразным (кроме особых случаев).

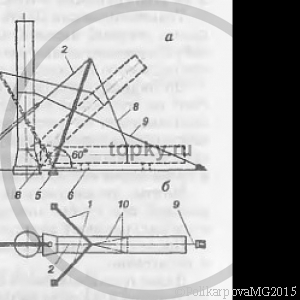

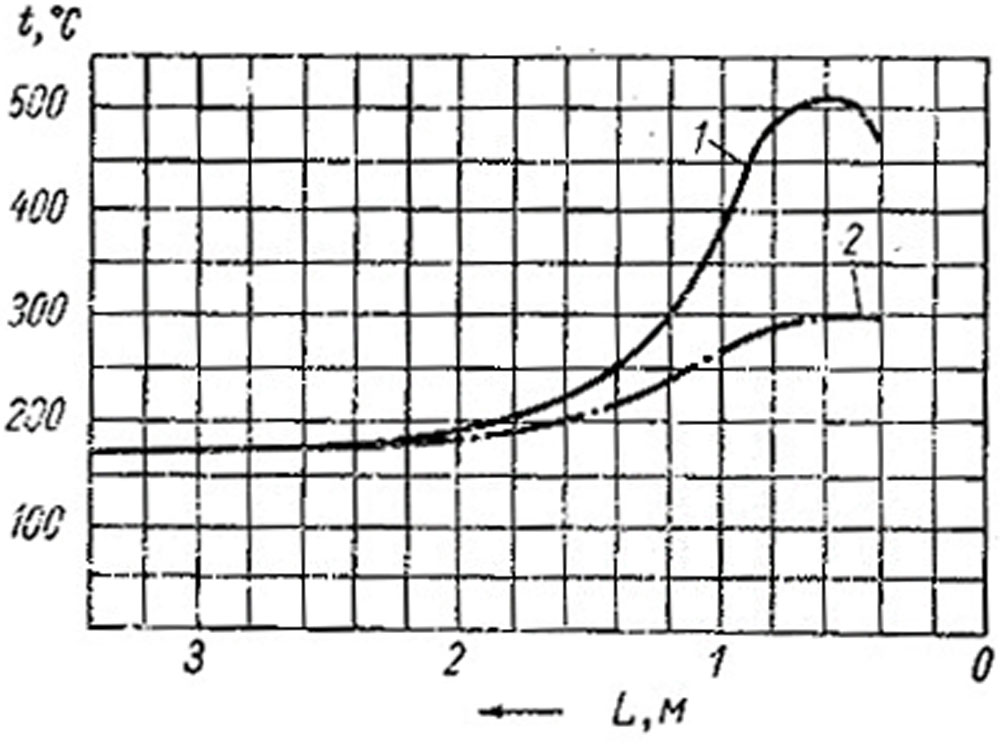

При испытаниях топки ПМЗ-ЛЦР под котлом энергопоезда произведены измерения температур колосникового полотна по длине решетки. Для этой цели в колосники начеканивались термопары, которые подключались к пружинным контактам, прикрепленным к колосникам снизу. Контакты скользили по специальным шинам, проложенным под полотном в дутьевом коробе. Последние соединялись проводами через переключатели с потенциометром или самопишущими милливольтметрами. Запись температур на ленты приборов позволяла проследить их изменение при разных режимах работы топки. Дополнительно были за чеканены термопары в продольные балки рамы решетки, поддерживающие колосниковое полотно.

Результаты измерений температур показаны на рис. 7-28. Топка работала на донецком каменном угле марки Д при Q/R = 1000 тыс. ккал/(м2Xч) и температуре дутьевого воздуха 170° С.

Из рассмотрения рис. 7-28 видно, что температура колосников при входе их в топочную камеру (из-под задней стены) сразу же резко поднимается примерно до 500 - 550° С, а затем довольно быстро падает.

Рис. 7-28. Температура колосникового полотна и поддерживающих его продольных балок в топке ПМЗ-ЛЦР по длине решетки (опыты Нечаева, Мигель и Маргулиса). 1 - температура поверхности колосника; 2 - температура поддерживающей балки.

Максимум температуры получается на расстоянии приблизительно 600 мм от начала решетки. Аналогичный вид имеет температурная кривая для продольной поддерживающей балки рамы, причем максимум ее составляет до 300° С. Можно полагать, что штыри, соединяющие колосники, нагреваются до температуры около 400° С. Такие же приблизительно значения температур колосников (от 400 до 570° С) получены при измерениях в Англии в топках типа Детройт-Рото, Грейт-Стокер под котлами паропроизводительностью 72,5/78 и 87/109 т/ч.

Таким образом, колосниковое полотно в топках с механическими забрасывателями не подвергается значительному нагреву. Опыт эксплуатации показывает, что пластинчатые колосники решеток ЛЦР после нескольких лет работы обычно не имеют следов обгорания и роста.

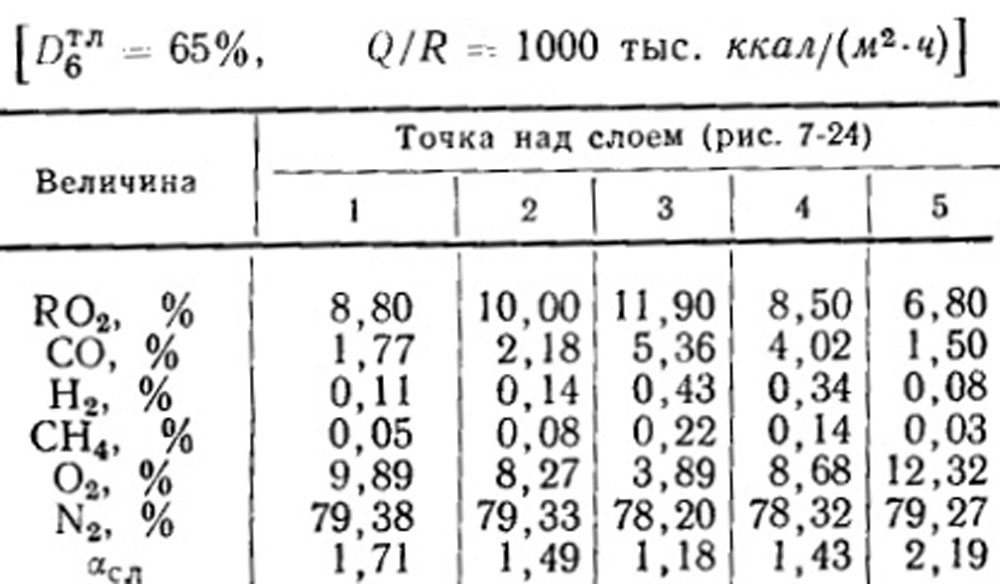

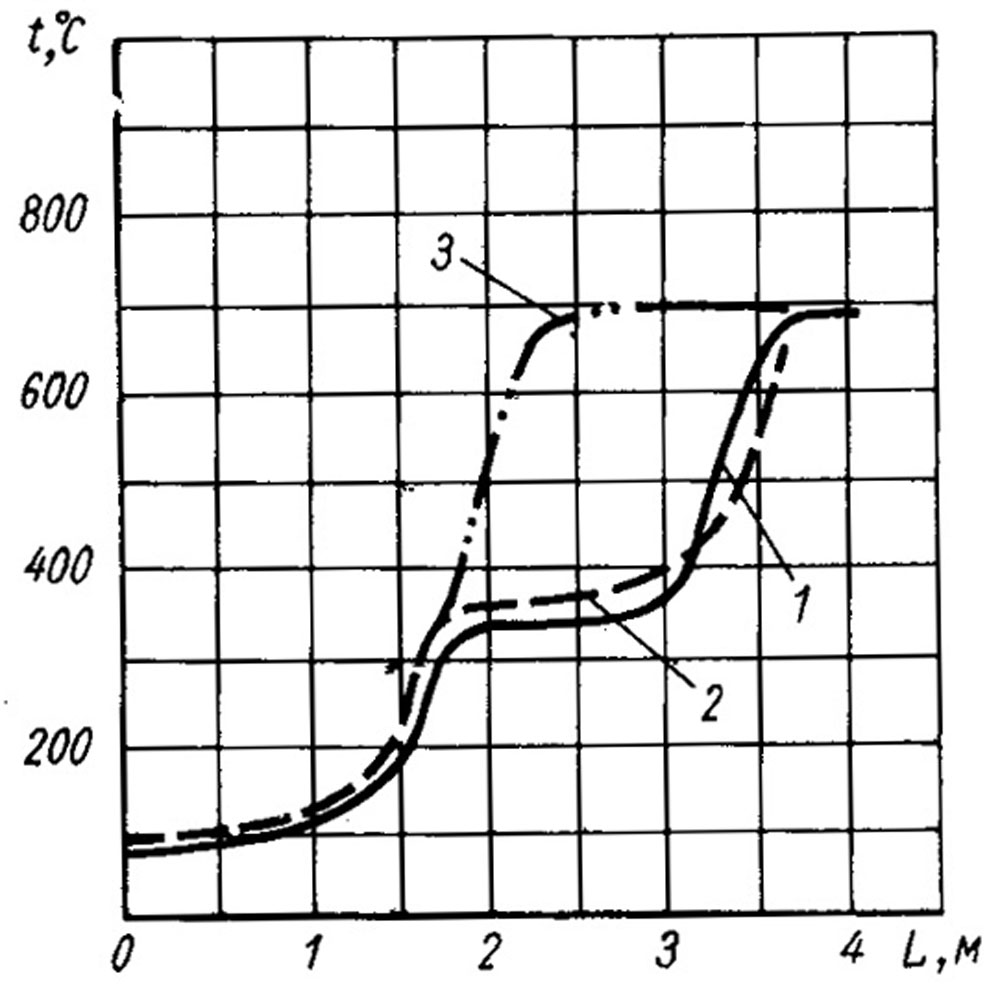

На рис. 7-29 даны кривые изменения температур колосников в топочном устройстве системы ВТИ-Комега. Здесь температуры достигают значений 700 - 800° С.

Рис. 7-29. Температура колосникового полотна в топке системы ВТИ - Комега при горение подвижного слоя в топках с забрасывателями челябинского бурого угля (опыты Тагора и др.). 1 и 2 - при температуре воздуха в I и II дутьевых зонах 50° С, в III, IV и V зонах - 230° С; 3 - предполагаемый ход кривой при температуре воздуха во всех зонах 230° С.