Механические забрасыватели

Общие положения. Для упрощения классификации забрасывающих аппаратов в механические забрасыватели включают все конструкции, в которых механический принцип заброса является основным, а другой какой-либо принцип заброса служит лишь дополнительным. Таким образом, существующие чисто механические и комбинированные пневмомеханические забрасыватели должны рассматриваться как одна группа.

Если топка предназначена для работы только на угле, то механический забрасыватель обычно оформляется в виде компактного механизма, включающего в себя, помимо собственно забрасывающего устройства, также питатель того или иного типа, редуктор к нему и вариатор для регулирования производительности питателя. Возможно устанавливать питатель отдельно, вынося его на специальную площадку выше забрасывающего устройства. При сжигании наряду с углем различных производственных отходов применяются два питателя, приспособленных каждый к своему топливу и подающих его в общую течку, идущую к забрасывающему устройству.

Рабочая ширина забрасывателя выбирается примерно в два раза меньшей по сравнению с шириной обслуживаемого им участка решетки, поэтому для равномерного заполнения последней необходимо производить заброс топлива веерообразно. Один забрасыватель ставится только к очень узкой решетке, в других случаях число механизмов составляет от 2 до 8.

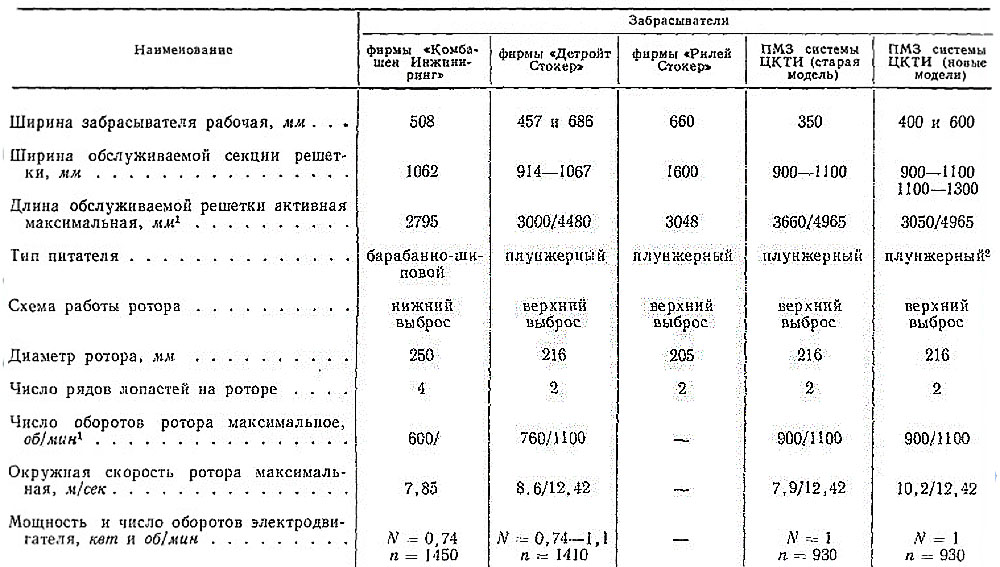

В табл. 5-1 приведены сравнительные данные некоторых ротационных забрасывателей. Можно видеть, что за границей применяются механизмы с рабочей шириной 457- 686 мм и диаметром ротора 205 - 250 мм.

Таблицы 5-1. Сравнительные данные механических ротационных забрасывателей.

Забрасывающие устройства. Согласно изложенному в предыдущем параграфе, из механических забрасывателей представляют интерес для подробного рассмотрения только ротационные, поскольку лопаточные сейчас почти не применяются. Забрасывающее устройство механического ротационного забрасывателя состоит из:

- ротора с лопастями;

- цилиндрического лотка, в котором вращается ротор;

- приспособления для регулирования дальности заброса топлива (в зависимости от характеристик последнего).

Чтобы обеспечить удовлетворительное распределение по решетке рядовых углей, содержащих большой процент мелочи, эти элементы должны быть дополнены воздушными соплами для пневматического заброса мелких частиц.

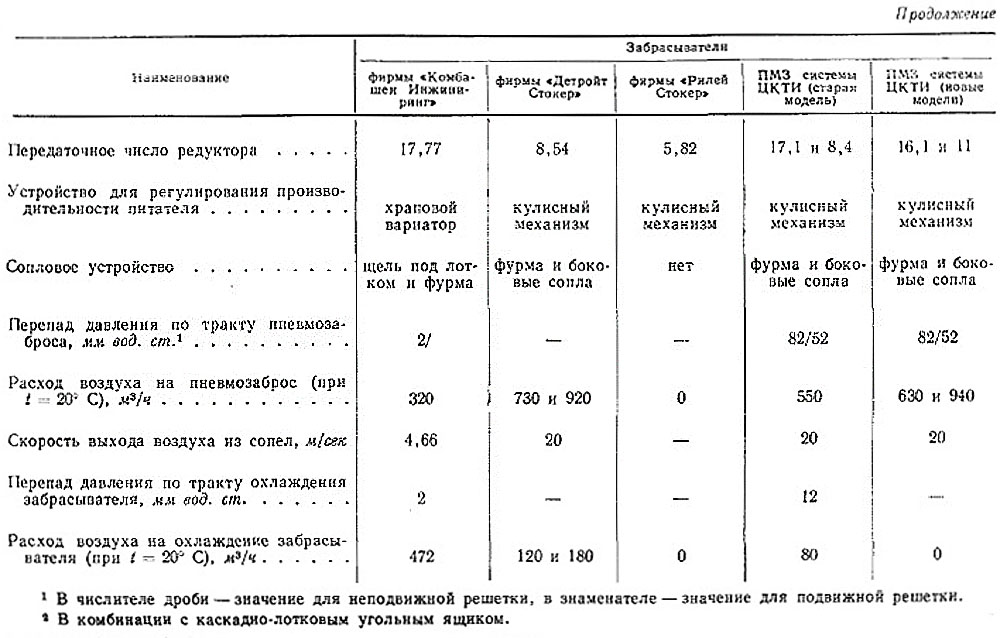

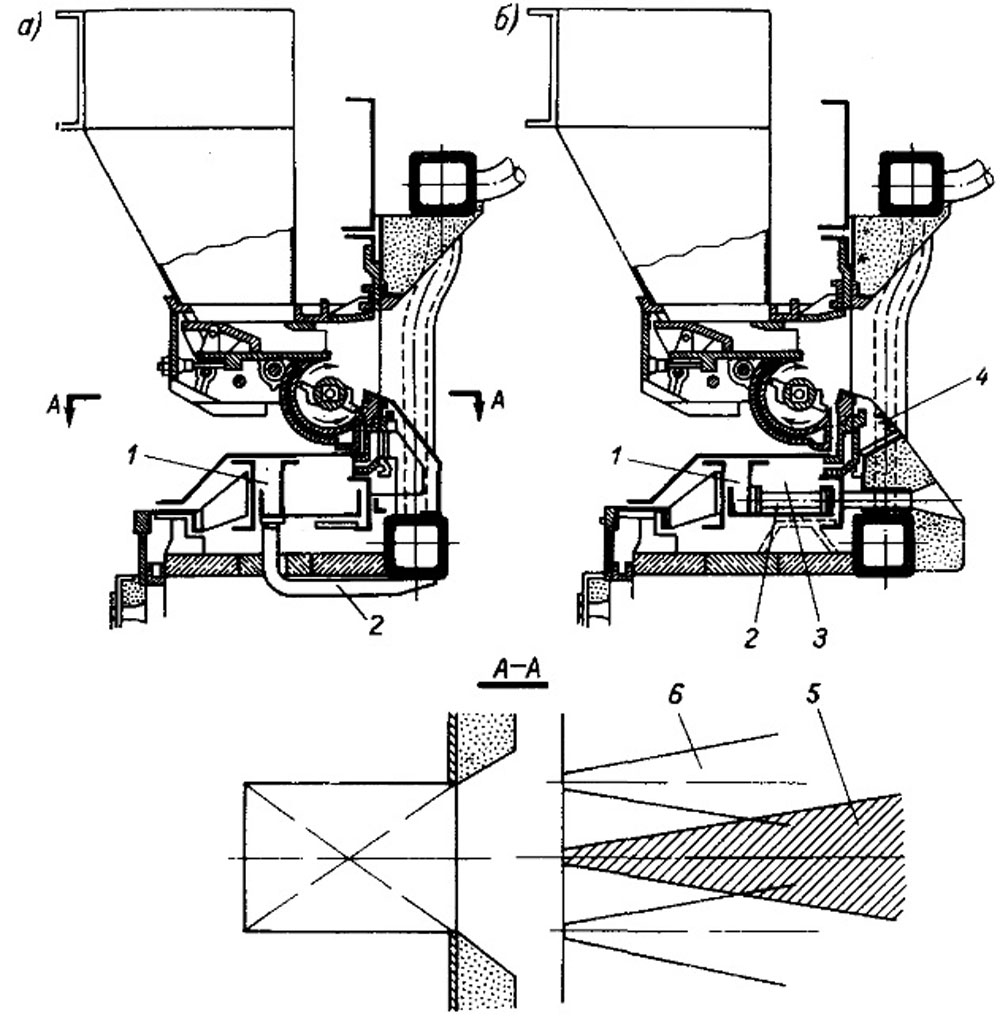

Ротор может работать по двум схемам: схеме нижнего выброса и схеме верхнего выброса. При первой из них (рис. 5-10, а) топливо сначала попадает в лоток, а затем выбрасывается из его нижней части; при второй схеме (рис. 5-10, б) лопасти ротора непосредственно встречают частицы топлива, падающие из питателя, и ударяют их прежде, чем они попадут в лоток. Направление вращения ротора в этих случаях разное (против часовой стрелки и по часовой стрелке, если смотреть на забрасыватели с правой стороны фронта топки).

Рис. 5-10. Схемы работы ротационных забрасывателей. а - схема нижнего выброса; б - броса; в - схема нижнего выброса с отбойным щитом.

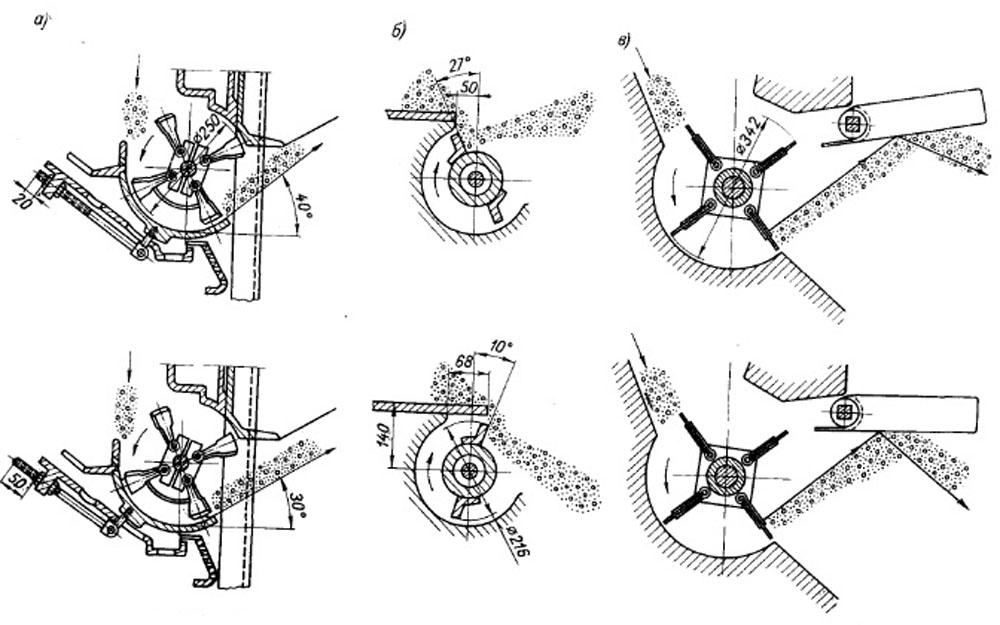

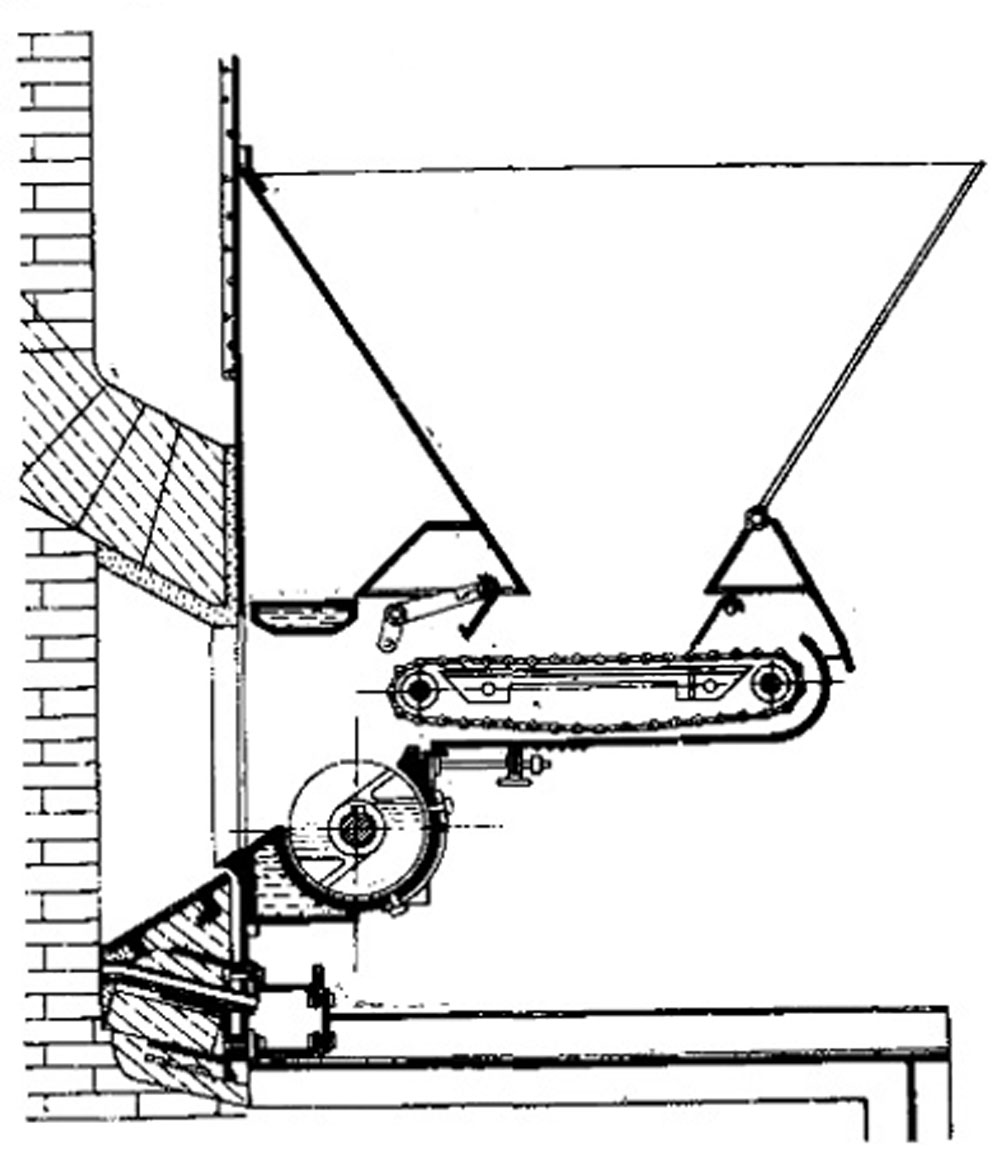

Схема нижнего выброса имеет тот недостаток, что возможны частые заклинивания ротора в лотке посторонними предметами. Для предупреждения этого приходится подвешивать лопасти шарнирно. Играет существенную роль зазор между ротором и лотком; он не должен быть внизу больше 1 - 1,5 мм, иначе мелкие фракции топлива будут выпадать сразу же у фронтовой стены топки. У забрасывателя по такой схеме, изображенного на рис. 5-11 (фирмы «Комбашен Инжиниринг»), для регулирования указанного зазора предусмотрена возможность некоторого подъема лотка специальными винтами.

Рис. 5-11. Механический забрасыватель фирмы "Комбашен Инжиринг". 1 - ротор, 2 - лоток, 3 - фурма с естественным подсосом воздуха, 4 - болт для поворота лотка, 5 - отжимная плита, 6 - барабанно-шиповой питатель, 7 - угольный ящик.

При схеме верхнего выброса попадание посторонних предметов в лоток мало вероятно. Величина зазора между ротором и лотком не имеет существенного значения и может быть достаточно большой (исключая случаи работы на липких мелких углях, о чем будет сказано особо).

Разные американские фирмы выполняют забрасыватели по той и другой схемам. Трудно сказать, почему применяется схема нижнего выброса, несмотря на ее недостатки. Специально этот вопрос не исследовался. Возможно, здесь сказываются патентные соображения.

При схеме нижнего выброса ротор имеет всегда четыре ряда лопастей по окружности, а в случае верхнего выброса - чаще всего два ряда и редко четыре (в основном для заброса различных производственных отходов).

Для получения нужного веера заброса лопастям придается волнообразный профиль в продольном направлении или же они устанавливаются под разными углами по отношению к продольной оси ротора. Ротор забрасывателя фирмы «Детройт Стокер» (см. рис. 5-5) выполнен с волнообразными лопастями. У забрасывателя фирмы «Комбашен Инжиниринг» (см. рис. 5-11) лопасти в чередующихся рядах повернуты в разные стороны на угол 30°, вследствие чего топливо бросается попеременно налево и направо. Интересен винтовой ротор забрасывателя фирмы «Америкен Инжиниринг» (рис. 5-12).

Рис. 5-12. Механический забрасыватель фирмы «Америкен Инжиниринг».

Лоток должен иметь отъемную часть или сниматься целиком для возможности очистки его от посторонних предметов в случаях заклинивания ротора.

Регулирование дальности заброса топлива в американских топках осуществляется двумя способами: за счет изменения числа оборотов ротора; за счет изменения угла выброса частиц по отношению к горизонту.

Число оборотов ротора может плавно изменяться при по¬мощи клиноременного вариатора, предусматриваемого в приводном устройстве забрасывателя, и составляет для решеток разной длины от 500 до 1100 об/мин. Вариатор применяется с широким клиновым ремнем и раздвижным шкивом на валу электродвигателя и обычно имеет пределы регулирования 2:1. С увеличением числа оборотов ротора дальность заброса всех фракций топлива возрастает. Сухой или мелкий уголь требует относительно большего числа оборотов ротора, чем влажный или крупный уголь.

Изменение угла выброса частиц топлива по отношению к горизонту достигается при схеме нижнего выброса за счет некоторого поворота лотка вокруг горизонтальной оси (см. рис. 5-10, а), а при схеме верхнего выброса - путем передвижения специальной регулирующей плиты, расположенной над ротором (см. рис. 5-10, б). Чем больше угол выброса, тем круче траектории полета частиц и соответственно дальше заброс.

Благодаря двум способам регулирования дальности заброса значительно легче добиться лучшего весового и фракционного распределения топлива по решетке. Имеется возможность подбирать как наивыгоднейшую начальную скорость вылета частиц, так и наивыгоднейшую траекторию их полета.

Как говорилось в предыдущем параграфе, дополнительный пневматический заброс топлива воздухом, подаваемым от дутьевого вентилятора, осуществлен впервые в топке фирмы «Детройт Стокер». Для этой цели забрасыватель снабжен фурмой и боковыми соплами (см. рис. 5-5).

Забрасыватели других фирм не имели вначале никаких сопловых устройств или же снабжались фурмами, рассчитанными на естественный подсос воздуха; снаружи за счет разрежения в топке (см. рис. 5-11). Не все фирмы учитывают необходимость развитого пневмозаброса и сейчас. Тем не менее, с переходом на сжигание все более мелких углей придется его так: или иначе вводить. Особенно важен дополнительный пневмозаброс при работе топок на парусных топливах.

Сопловое устройство, примененное в забрасывателе фирмы «Детройт Стокер», нельзя считать совершенным, так как струи воздуха рассредоточены и их действие на частицы топлива, сравнительно слабое. В ряде случаев приходится усиливать пневмозаброс. Например, при вводе в эксплуатацию в Англии: котлов паропроизводительностью 72,5 и 100 т/ч с топками типа Детройт Ротогрейт Стокер потребовалось установить под забрасывателями сопла острого дутья (рис. 5-13,а) с давлением воздуха до 710 мм вод. ст., чтобы разгрузить переднюю часть решетки от мелких частиц топлива. Сейчас такие, сопла введены в фирменную конструкцию топочного устройства (рис. 5-13, б). Следует, однако, отметить, что подача воздуха на пневмозаброс не должна быть очень большой, иначе возрастет избыток воздуха в топке. Особенно это относится к котлам малой мощности.

Рис. 5-13. Сопла острого дутья под забрасывателями фирмы «Детройт Стокер». а - вариант, выполненный на котлах паропроизводи- тельностью 72,5 т/ч в Англии; б - фирменная конструкция.

1 - короб воздуха высокого давления; 2 - сопло; 3 - короб воздуха низкого давления; 4 - фурма; 5 и 6 - струи воздуха из сопел.

На рис. 5-12 и 5-14 можно видеть другие примеры развитых сопловых устройств ротационных забрасывателей. Заслуживает особого внимания югославский забрасыватель (рис. 5-14), у которого предусмотрен подвод воздуха концентрированной струей над поверхностью сдувной плиты. Здесь воздух может расходоваться более экономно. Правда, есть опасение, что щелевое сопло и сдувная плита будут залепляться мокрой мелочью угля.

Рис. 5-14. Механический забрасыватель югославской конструкции.

Питатели. Конструирование питателя для забрасывателя представляет в современных условиях сложную задачу, особенно при углях, теряющих свойство сыпучести вследствие поверхностного увлажнения. Сложность задачи обусловливается, с одной стороны, малыми размерами механических забрасывателей и соответственно малыми проходными сечениями питателей и воронок угольных ящиков, а с другой стороны, необходимостью подавать топливо небольшими порциями, чтобы не перегружать ротор.

Наиболее компактными, а также простыми по регулировке являются плунжерные питатели, которые применены в забрасывателях ряда фирм, например, «Детройт Стокер» и «Рилей Стокер» (см. рис. 5-5 и 5-15). Производительность питателя регулируется за счет изменения длины хода плунжера при помощи кулисного механизма. В конструкции фирмы «Детройт Стокер» впереди плунжера движется в одном с ним направлении подрезающая планка, которая способствует более равномерной подаче угля к ротору. Высота проходного сечения под планкой 75 мм. Опыт эксплуатации показал, что такая планка может быть применена только при надлежащем дроблении и хорошей сыпучести угля. В противном случае топливо застревает между плунжером и планкой.

Рис. 5-15. Механический забрасыватель фирмы «Рилей Стокер».

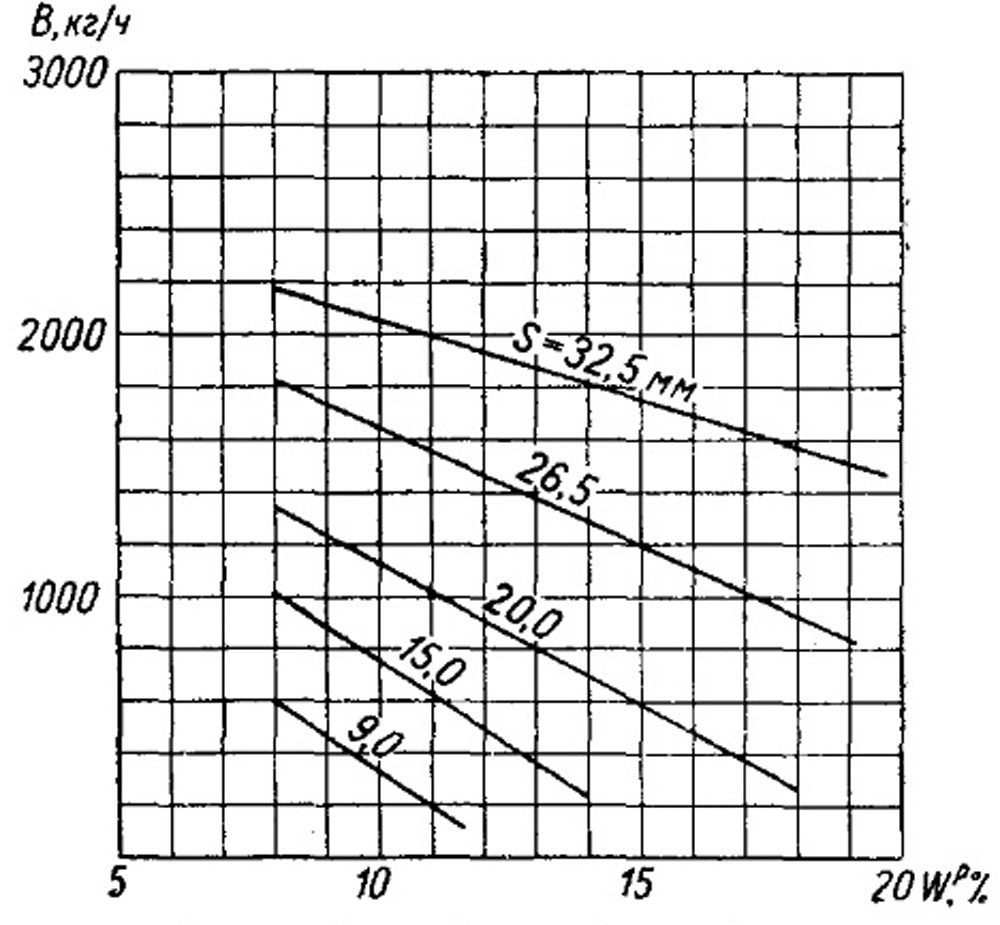

Плунжерные питатели довольно надежно подают разные угли, в том числе и высоковлажные бурые. Однако при сочетании большого содержания мелочи в угле и его значительного поверхностного увлажнения часто наблюдаются случаи запрессовывания топлива в питателе и в воронке угольного ящика над питателем, что приводит к расстройству работы топки. Кочегарам приходится проталкивать топливо через питатель вручную, пользуясь лючком на передней стенке угольного ящика. Это является весьма затруднительной операцией. К недостаткам плунжерных питателей следует также отнести потерю хода плунжером при износе деталей кулисного механизма, что сильно сказывается на подаче топлива. На рис. 5-16 показана характеристика работы плунжерного питателя в зависимости от длины хода плунжера и влажности угля.

Рис. 5-16. Производительность плунжерного питателя в зависимости от влажности угля и длины хода плунжера

Забрасыватель фирмы «Комбашен Инжиниинг» в первоначальном исполнении (см. рис. 5-11) имел барабанно-шиповой питатель с регулированием производительности при помощи храпового вариатора. Достоинством такого питателя является то, что он может дробить отдельные крупные куски топлива, если предварительное дробление последнего производится неудовлетворительно.

Вместе с тем при работе на влажных углях, содержащих большой процент мелочи, наблюдаются быстрое замазывание барабана и прекращение подачи топлива.

Известен более поздний вариант того же забрасывателя с барабанно¬лопастным питателем. Очевидно, такой питатель более надежен для углей с плохой сыпучестью. Однако он вряд ли применим при роторе с верхним выбросом, так как подает топливо слишком большими порциями. Кроме того, не исключается возможность зависаний топлива в угольном ящике.

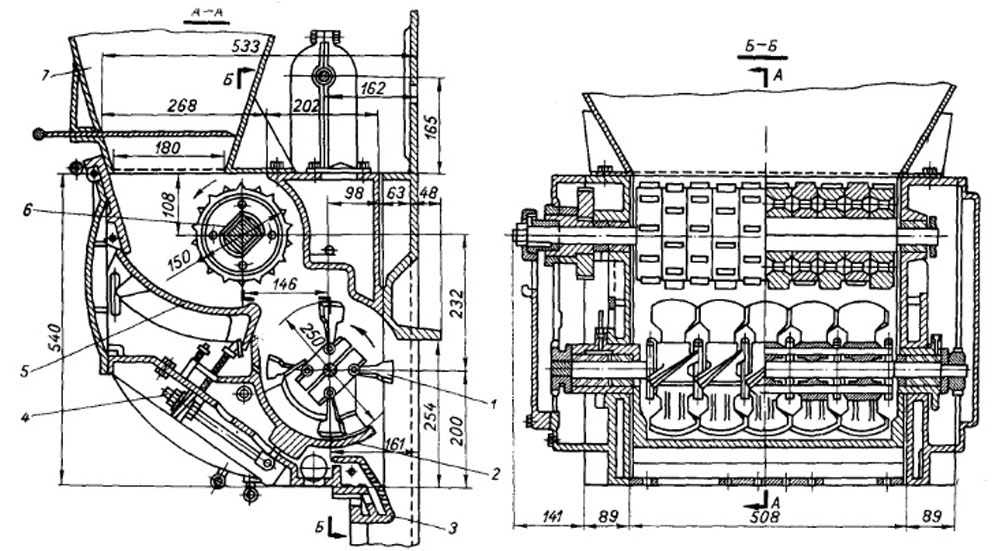

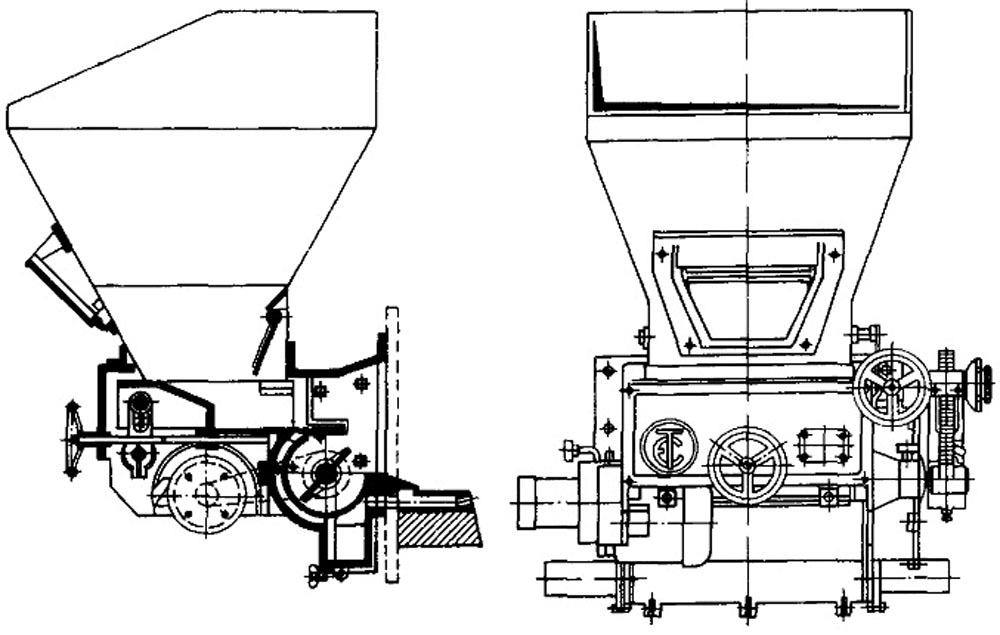

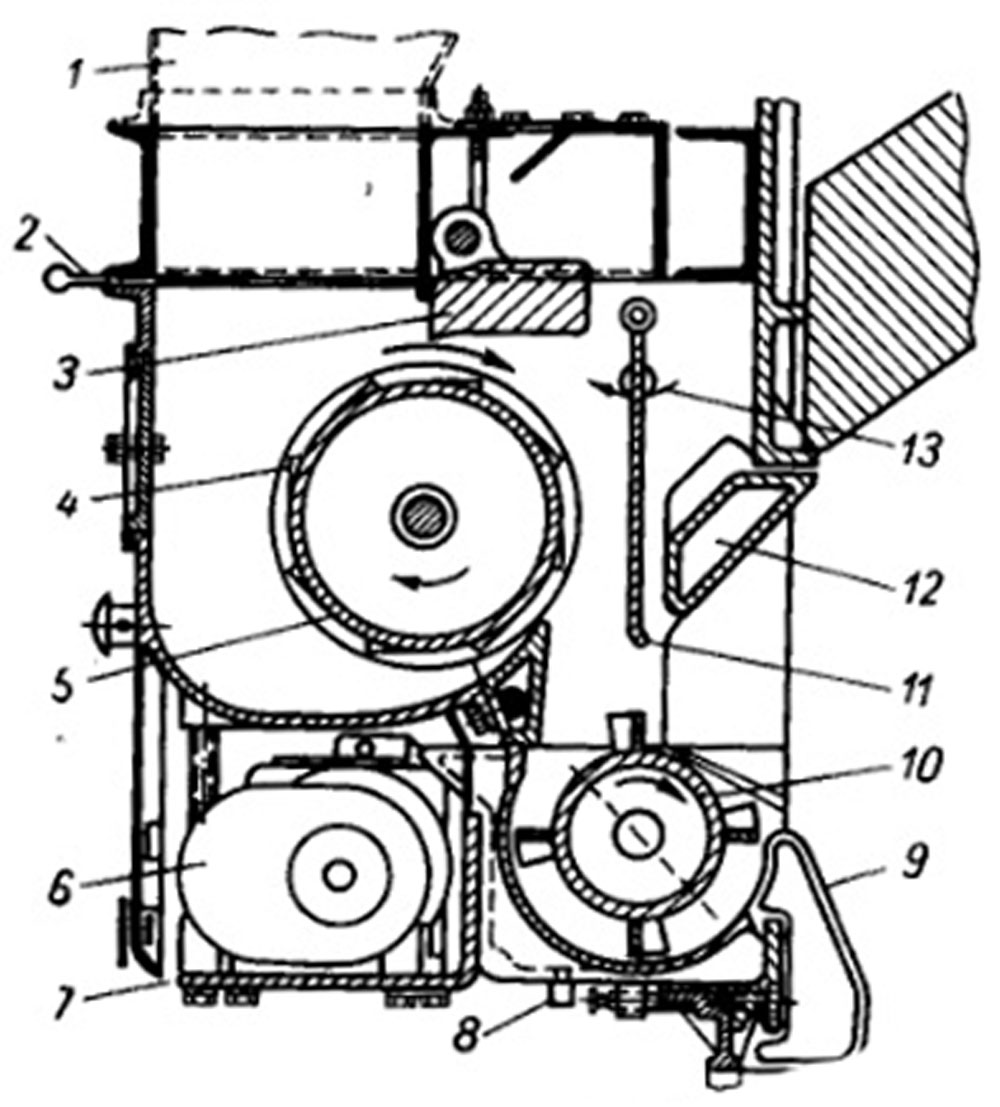

На рис. 5-17 показана последняя модель забрасывателя фирмы «Комбашен Инжиниринг». Питатель барабанно-скребковый. По неподвижному барабану ходят скребки треугольного профиля. Слой подаваемого топлива ограничивается подъемным регулятором слоя. Ротор четырехлопастной с верхним выбросом. Над ним подвешена плита, которая, очевидно, служит в качестве дополнительного средства регулирования дальности заброса топлива (за счет изменения угла выброса частиц по отношению к горизонту). Можно полагать, что при помощи барабанно-скребкового питателя обеспечивается сравнительно надежная подача топлива. Но представляется, что скребки должны быстро изнашиваться. Кроме того, возможна напрессовка под них мелочи топлива.

Рис. 5-17. Механические забрасыватели с барабанно-скребковым питателем фирмы «Комбашен Инжиниринг». 1 - загрузочная воронка; 2 - задвижной топливный затвор; 3 - регулятор слоя; 4 - скребок; 5 - неподвижный барабан; 6 - электродвигатель и вариатор; 7 - щель для охлаждающего воздуха; 8 - подвод охлаждающей воды; 9 - воздушная фурма; 10 - ротор; 11 - отражательная плита; 12 - водяная рубашка; 13 - управление отражательной плитой.

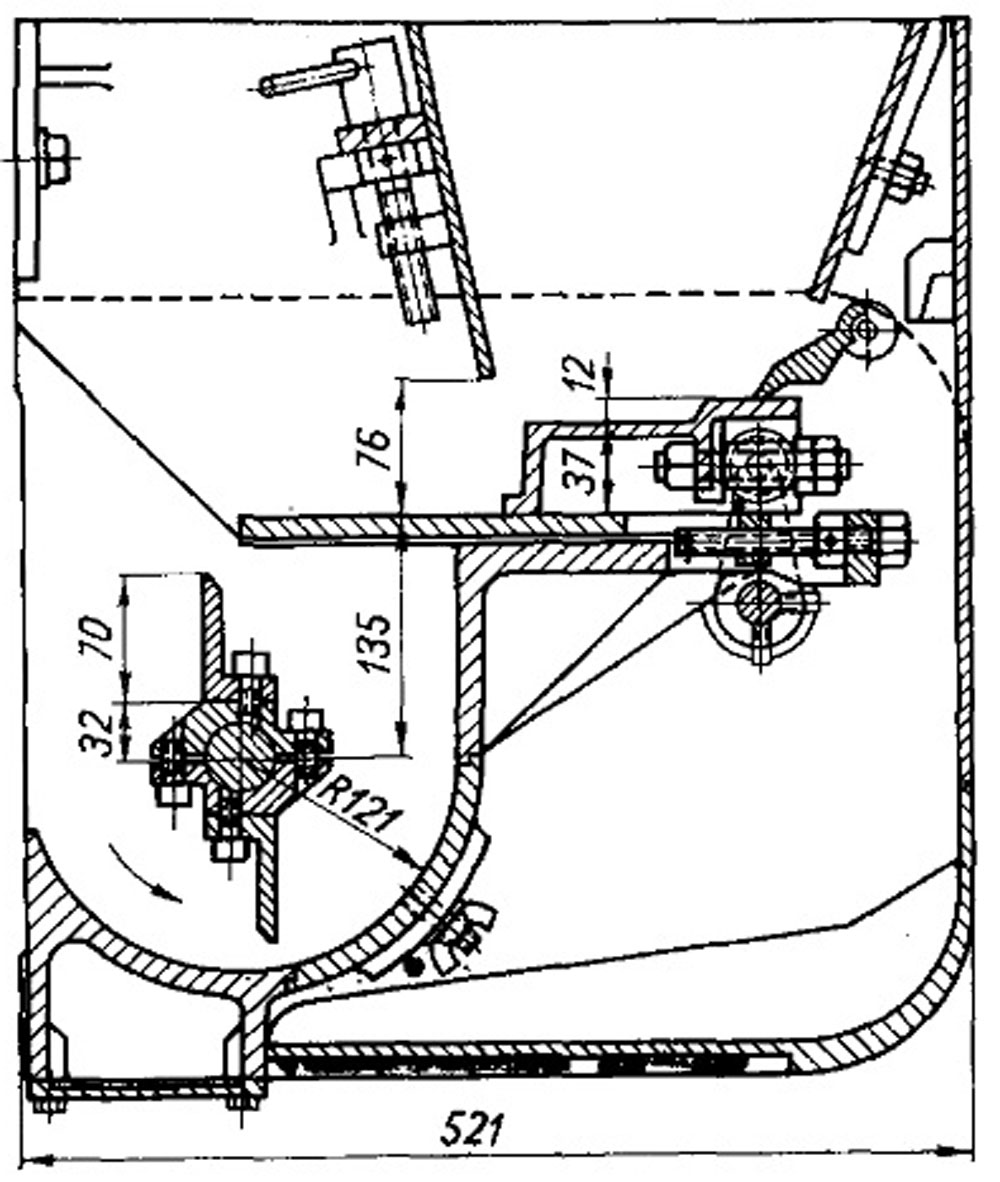

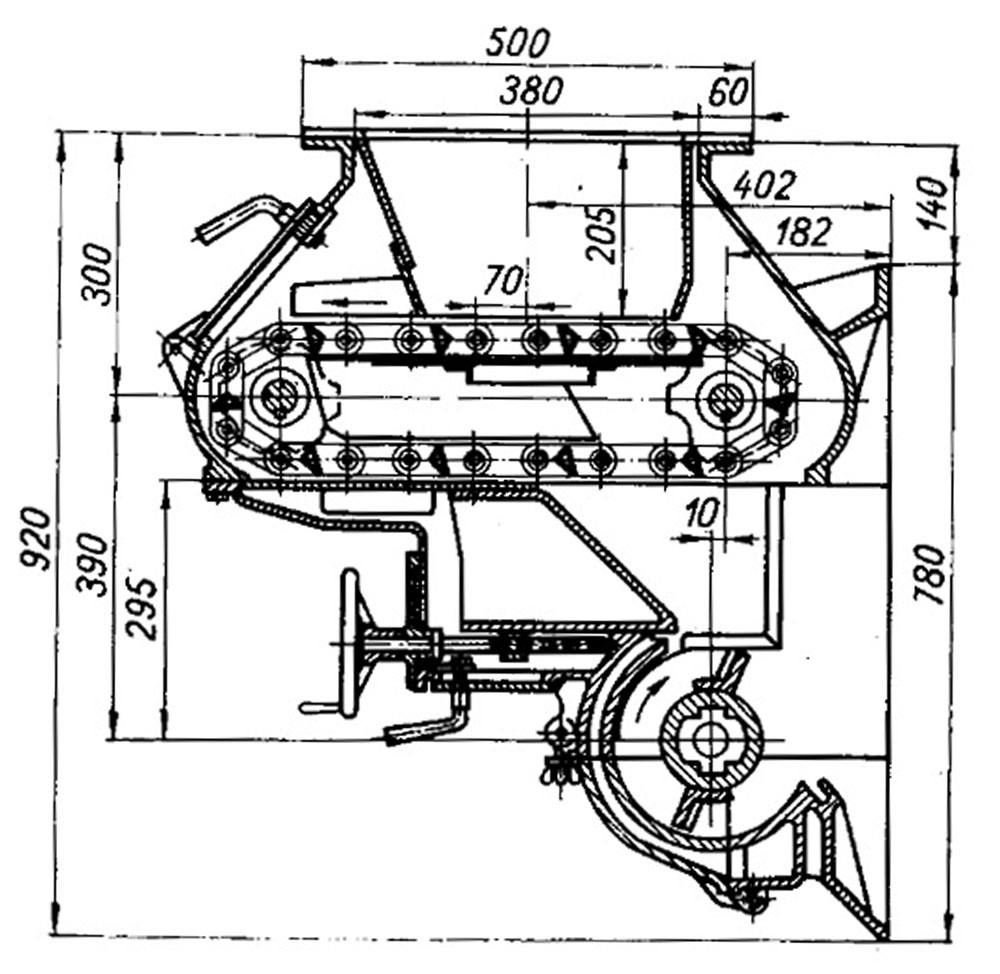

На рис. 5-18 показан чехословацкий забрасыватель типа SN, снабженный цепным скребковым питателем с нижней выдающей ветвью . Ротор работает по схеме верхнего выброса. Топливо скатывается из питателя к ротору по небольшой наклонной плите. Регулирование скорости движения цепи питателя осуществляется при помощи фрикционного колеса, поворачиваемого на тот или иной угол седлообразными собачками. Последние получают качание от эксцентрика через шатун и прижимаются к колесу специальным передвижным лекалом.

Рис. 5-18. Механический забрасыватель с цепным скребковым питателем типа SN чехословацкой конструкции.

Как показал опыт эксплуатации котлоагрегатов энергопоездов чехословацкой поставки, цепной скребковый питатель достаточно надежно подает угли с плохой сыпучестью. Весьма важное значение имеет то, что слипшиеся комки топлива рассыпаются при скатывании по разгонной плите и не перегружают ротор. Благодаря этому обеспечивается хорошее распределение угля по решетке. Достоинством питателя является также то, что производительность его мало меняется в зависимости от влажности топлива.

Вместе с тем выявились и некоторые недостатки. Увлажненное топливо плохо проходит через небольшую щель под регулятором слоя, а в случае увеличения щели поступает в излишних количествах и забивает пространство между верхним и нижним столами. Наблюдается частое заклинивание цепей крупными кусками угля и породы, а также посторонними предметами. В ряде случаев топливо залипает между скребками и затем сваливается на ротор слишком большими порциями.

Через имеющийся на кожухе скребкового питателя верхний люк можно наблюдать за прохождением топлива и, в случае необходимости, устранять его застревания. Это представляет известное удобство в эксплуатации. Однако при открытом люке в топку подсасывается значительное количество лишнего воздуха. Интересен ленточный питатель, примененный в забрасывателе фирмы «Америкен Инжиниринг» (рис. 5-12). Лента движется непрерывно, причем предусмотрена возможность изменения ее скоростей в широких пределах. Толщина слоя топлива на ленте регулируется поворотным регулятором слоя. Ротор, как уже отмечалось ранее, винтовой с верхним выбросом.

Известно, что такие питатели являются наиболее надежными в работе. Но использование их для забрасывателей встречает затруднения. В отмеченной конструкции, например, неясно, как очищается пространство под питателем, куда неизбежно будут заноситься мелкие частицы угля, прилипающие к ленте. Очевидно, нужно периодически снимать дно кожуха питателя и высыпать из него занесенное топливо. Это неудобно в эксплуатации. Для возможности регулирования дальности заброса топлива за счет изменения угла его выброса по отношению к горизонту требуется передвигать весь питатель в горизонтальном направлении. Топливо может падать с ленты питателя на ротор слипшимися комками. Подробных сведений, дающих ответы на эти вопросы, пока не имеется.

Фирма «Детройт Стокер» тоже стала сейчас выполнять механические забрасыватели с ленточным питателем для сравнительно крупных котлов. Аналогичную конструкцию приняла к изготовлению и английская фирма «Бабкок-Вилькокс».

Защита элементов забрасывателей от топочного излучения. Поскольку механические забрасыватели подвергается действию топочного излучения, то необходимо специально охлаждать его корпус и другие элементы во всех местах, где возможен сильный нагрев. В конструкциях ряда фирм боковые стенки и верхняя часть корпуса, а иногда также лоток имеют водяное охлаждение для чего они снабжены соответствующими рубашками (рис. 5-11, 5-12 и 5-17). Здесь, конечно, обеспечивается очень надежная защита от нагрева, но забрасыватель получается сложным в изготовлении и неудобным с точки зрения сборки и разборки, кроме того, габариты его увеличиваются.

Фирма «Детройт Стокер» (рис. 5-5) применила воздушное охлаждение боковых стенок корпуса и лотка, для чего они вы¬полняются со специальными каналами. Воздух берется из системы пневмозаброса, по этой причине его нельзя подавать на пневмозаброс горячим. Подшипники ротора дополнительно охлаждаются водой. Верхнее перекрытие забрасывателя в промежутке между фронтовой стеной топки и угольным ящиком набирается из отдельных колосников с отверстиями, через которые просасывается воздух за счет разрежения в топке, что должно предохранять от обгорания как сами колосники, так и кромку фронтовой плиты наверху амбразуры. Кромки той же плиты по бокам амбразуры обдуваются еще воздухом, выходящим из каналов боковых стенок забрасывателя.

Какая-либо защита ротора от топочного излучения не предусматривается, так как он самоохлаждается при вращении за счет циркуляции воздуха и соприкосновения с холодным топливом. Пока топка находится в работе, не рекомендуется останавливать ротор на длительное время (в связи с этим важно, чтобы питатель мог выключаться независимо от ротора). Следует отметить, что при схеме верхнего выброса с целью предупреждения заброса топлива по слишком низким траекториям ротор прикрывается со стороны топки примерно до половины лотком, вследствие чего он подвергается меньшему воздействию топочного излучения.