Механические топки котельных

Механические топки. Трудность снабжения небольших потребителей сортированным топливом определенных вид он и месторождений, недостаточная квалификация обслуживающего персонала и большая доля ручного труда при обслуживании требуют полной механизации топочных устройств небольших котлоагрегатов. Трудоемкими и тяжелыми операциями является загрузка топлива на колосниковую решетку, удаление с нее шлака, шуровка слоя. Если в топочном процессе эти операции механизированы, то топка может считаться механической, во всех других случаях она является полумеханической.

Исходя из указанных положений в серийно выпускаемых в СССР топочных устройствах к котлоагрегатам малой производительности предусмотрены механизация процессов подачи топлива на решетку и удаление с нее шлака.

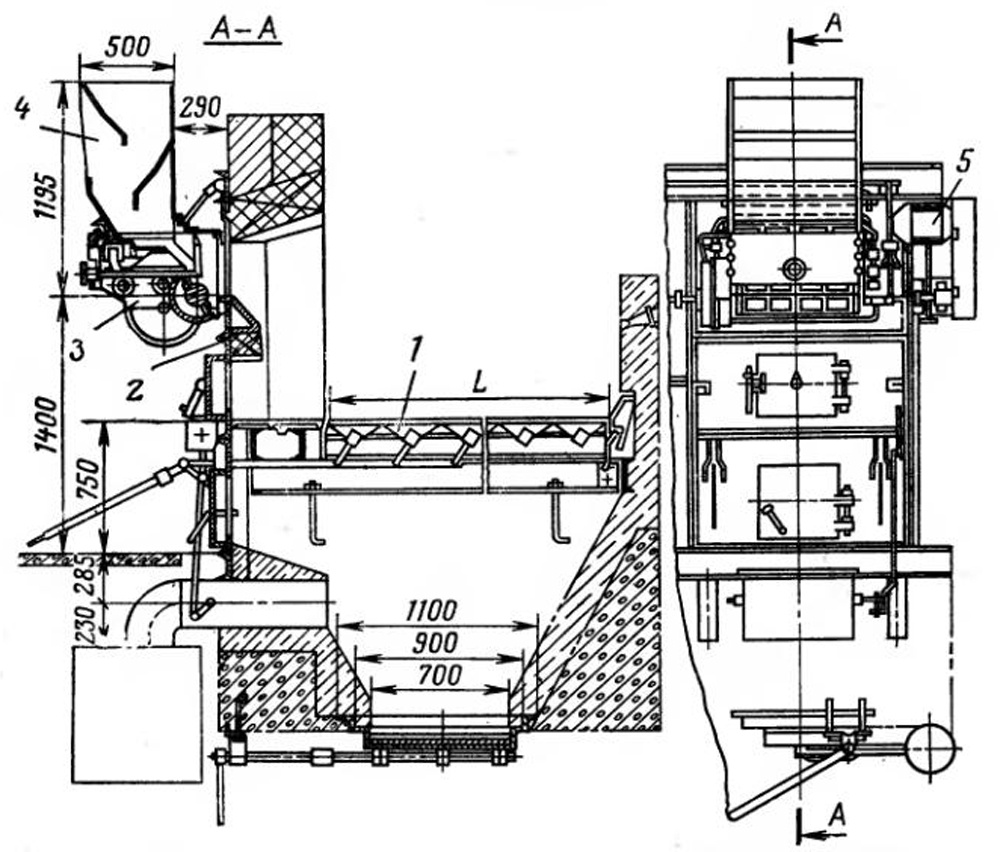

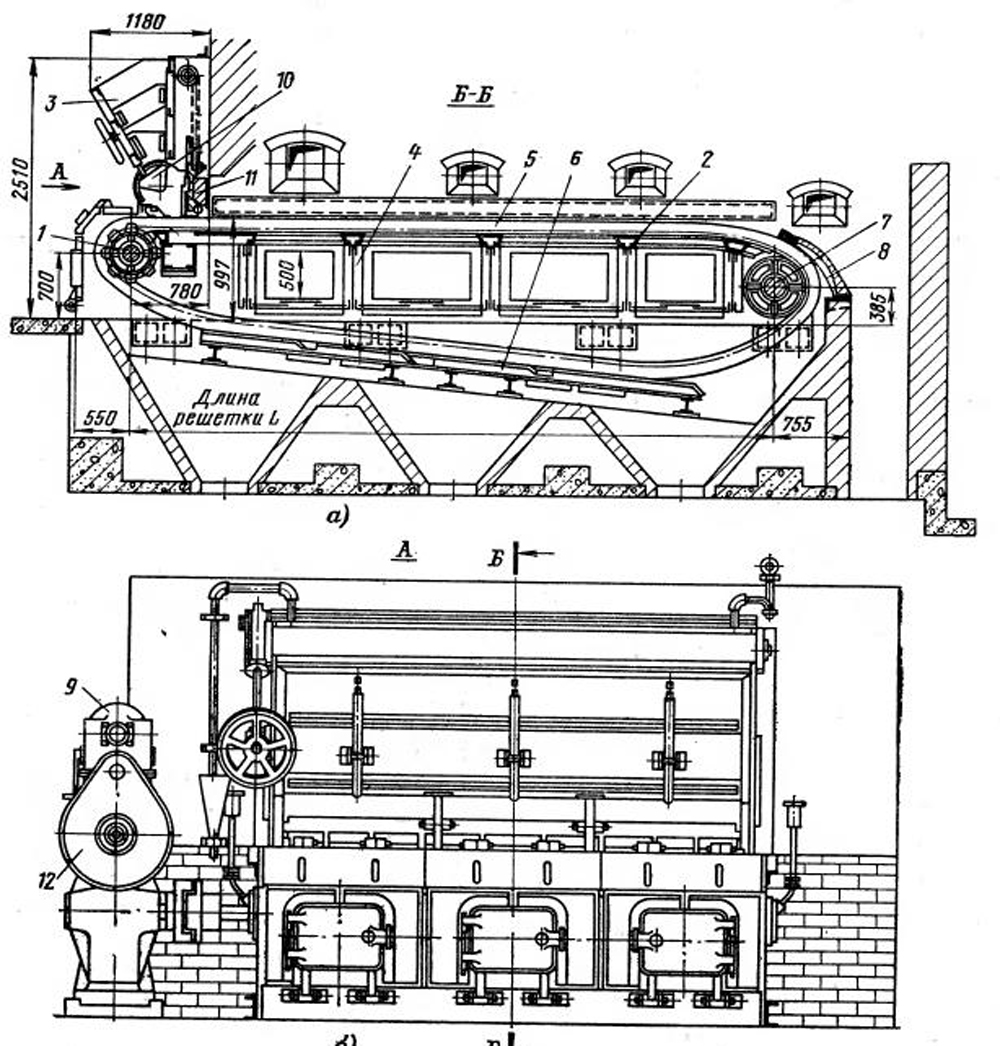

На рис. 3-6 показаны механические топки с забрасывателем топлива на горящий слой, оборудованная качающимися колосниками, дан разрез топочного устройства с пневмомеханическим забрасывателем топлива 3, колосниковой решеткой 1, приводом к колосникам, бункером для топлива 4, дверцами топочной камеры, коробом для подачи воздуха в бункер, предназначенный для сбора провала и шлака, шлаковым затвором.

Рис. 3-6. Разрез и общий вид фронта механичсекой топки с ПМЗ и решеткой из поворотных колосников. 1 - поворотные колосники; 2 - свод над топочной дверцей; 3 - забрасыватель топлива ПМЗ; 4 - угольный ящик-бункер; 5 - привод ПМЗ.

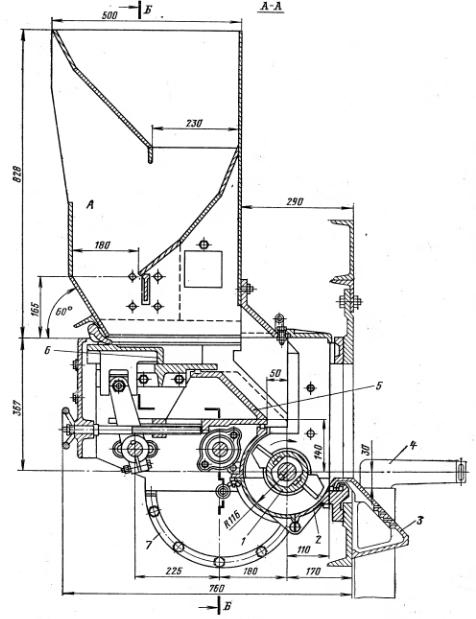

Общий вид пневмомеханического забрасывателя ПМЗ показан на рис. 3-7. Топливо, поступающее в бункер с наклонными перегородками для предупреждения зависания, каскадно-лотковый угольный ящик Л, перемещается к плунжерному питателю 6, имеющему высоту 50 мм и максимальную длину хода плунжера 42 мм.

Движение плунжеру передается через редуктор 7 и кулисный механизм с эксцентриком, при помощи которых можно изменять длину хода плунжера в 2,2 раза. Кулиса соединяется с приводным валом плунжера собачкой и рычагом, которые позволяют отключить питатель, не останавливая вращения ротора 7, и проводить тонкую регулировку производительности питателя.

Шатун кулисы связан с эксцентриком, сидящим на промежуточном валу, вращаемом через две пары зубчатых колес от вала ротора 1. Плунжер сталкивает топливо на разгонную плиту 5. Передвигая плиту с помощью маховика, можно изменять дальность заброса топлива на решетку. Высота плиты 150 мм, угол наклона к горизонту 45°.

С разгонной плиты топливо попадает в цилиндрический лоток 2. Ротор с лопастями 1 в лотке вращается с частотой от 600 до 1100 оборотов в минуту. Топливо забрасывается в топочную камеру сверху на слой двумя рядами сплошных лопастей волнообразного профиля; в зависимости от ширины забрасывателя в каждом ряду ставят по две или три лопасти. Ротор имеет диаметр (по краям лопастей) 216 мм, лоток - 232 мм. Топливо забрасывается веером с углом раскрытия в 40°. Со стороны топки к лотку примыкает чугунная фурма из колосников Д под которые подается воздух с давлением в 500 - 800 Па (50 - 80 ты вод. ст.).

Рис. 3-7. Пневмомеханический забрасыватель ПМЗ-ЦКТИ.

Лоток, в котором вращается ротор, имеет в средней части откидную плиту для осмотра и удаления застрявших предметов и кусков, топлива. С боков забрасывателя установлены два сопла 4 сечением 40X40 мм, оси которых пересекаются внутри топки и составляют с осью забрасывателя угол 20,5°. Фурма и сопла служат для подачи воздуха под летящие куски топлива для подхвата мелких частиц и сжигания их в объеме топочной камеры.

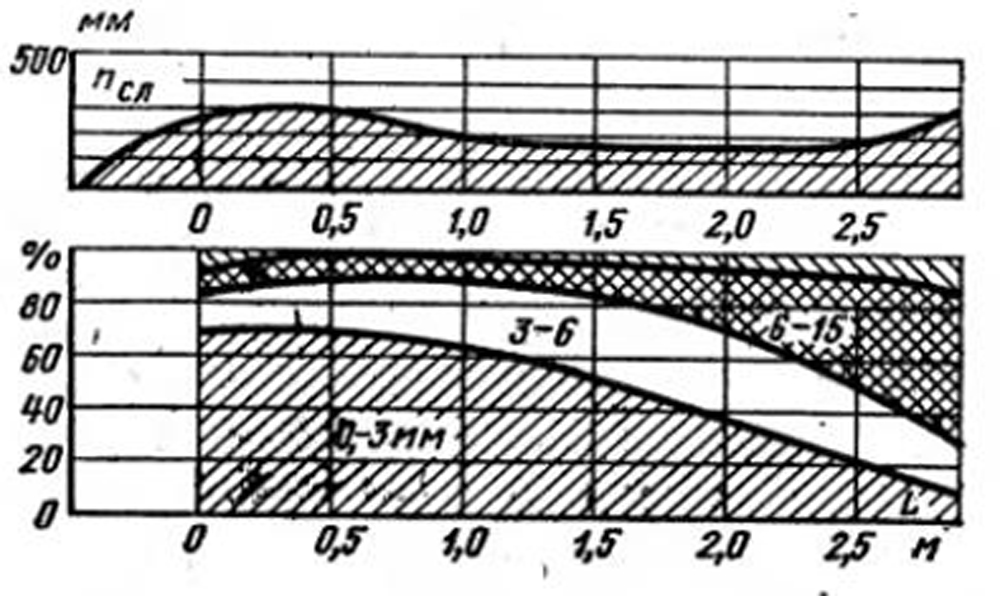

Рис. 3-8. Толщина слоя и фракционный состав топлива по длине решетки РПК при подаче рядового угля ПМЗ.

Вал ротора соединен шарнирной муфтой и клиновой ременной передачей с асинхронным, электродвигателем мощностью в 1,1 кВт.

Забрасыватель может обеспечить в зависимости от его ширины в 350, 400 и 600 мм производительность котлоагрегата в 2; 2,2 и 3,3 кг/ч (7, 8, и 12 т/ч) соответственно.

Иногда забрасыватели выполняют со скребковым или пластинчатым питателем вместо плунжерного. Колосниковая решетка с ПМЗ выполняется обычно из поворотных колосников с ручным приводом - РПК.

Колосники в виде пластин размером 300X189 мм имеют ширину 14, 28 и 42 мм; свободно насаживаются на вал с прямоугольным сечением 40X60 мм, перекрывая скосами соседний ряд колосников. Живое сечение решетки составляет около 5%, а сама решетка исключает провал топлива. Расстояние между осями валов 305 мм, ширина каждой секции может составлять от 900 до 1300 мм, длина решетки - от 1525 до 3660 мм, включая переднюю плиту длиной 495 мм. Ручной привод позволяет поворачивать колосники на 60°. При повороте колосников происходят частичная шуровка слоя топлива и удаление части нижнего слоя шлака. Толщина слоя и фракционное распределение слоя рядового угля по длине неподвижной решетки при пневмомеханическом забрасывателе по опытам Е. В. Нечаева показаны на рис. 3-8.

На рисунке видны уменьшение толщины слоя на расстоянии около 1,5 м от фронтовой стены и сосредоточение более мелких кусков топлива у фронта топки, а более крупных - у задней стены. Несмотря на такое распределение топлива, диапазон изменения α, 02 и R02 меньше, чем у решетки с ручным забросом топлива, что видно из рис. 3-9 и сопоставления его с рис. 3-2 и 3-3. Имеющие место в топке ПМЗ-РПК колебания состава газов объясняются тем, что при ручном регулировании процесса горения подача топлива изменяется, а поступление воздуха остается постоянным.

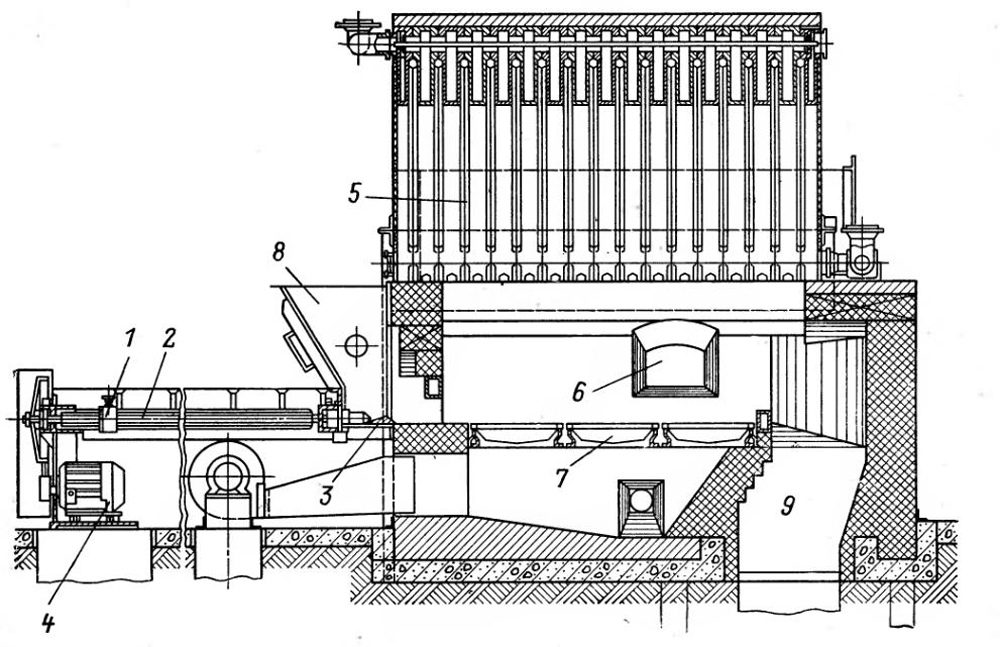

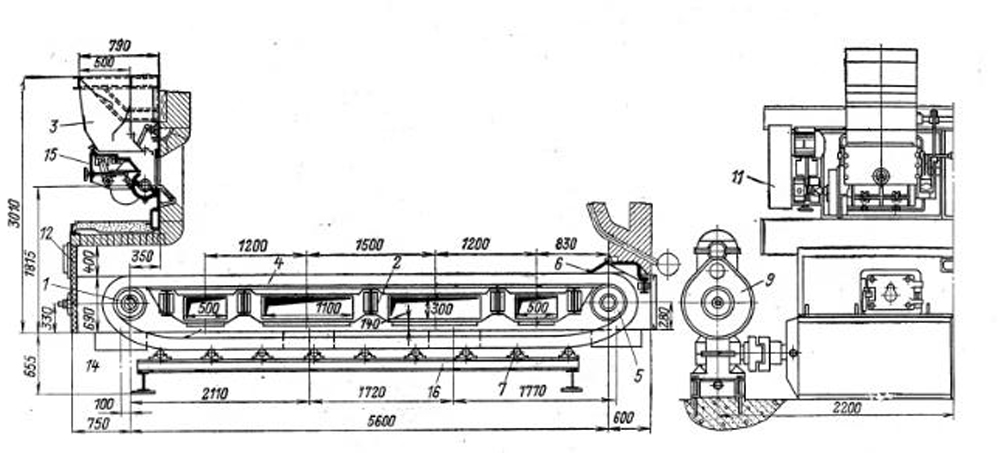

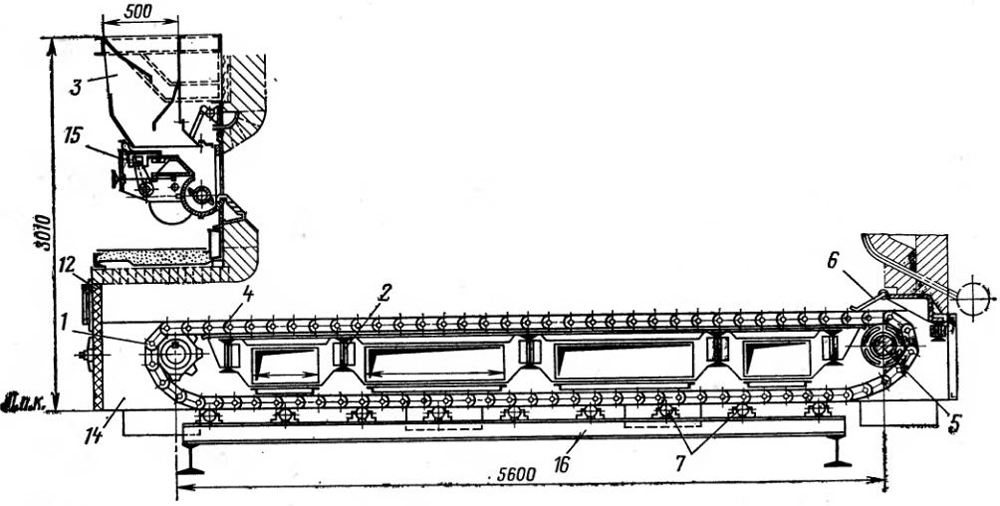

Процесс сжигания твердого топлива на неподвижной колосниковой решетке можно механизировать применением так называемой шурующей планки, которая перемещает топливо по колосниковой решетке, производит его шуровку и сталкивает шлак в специальный бункер. Общий вид такого устройства показан на рис. 3-10.

Рис. 3-10. Механическая топка ТШПМ с неподвижной колосниковой решеткой и шурующей планкой для каменных углей и их отходов. 1 - каретка; 2 - штанга; 3 - планка; 4 - электродвигатель с редуктором; 5 - водогрейный котел; 6 - лаз в топку; 7 - колосниковая решетка; 8 - бункер для топлива; 9 - бункер для шлака.

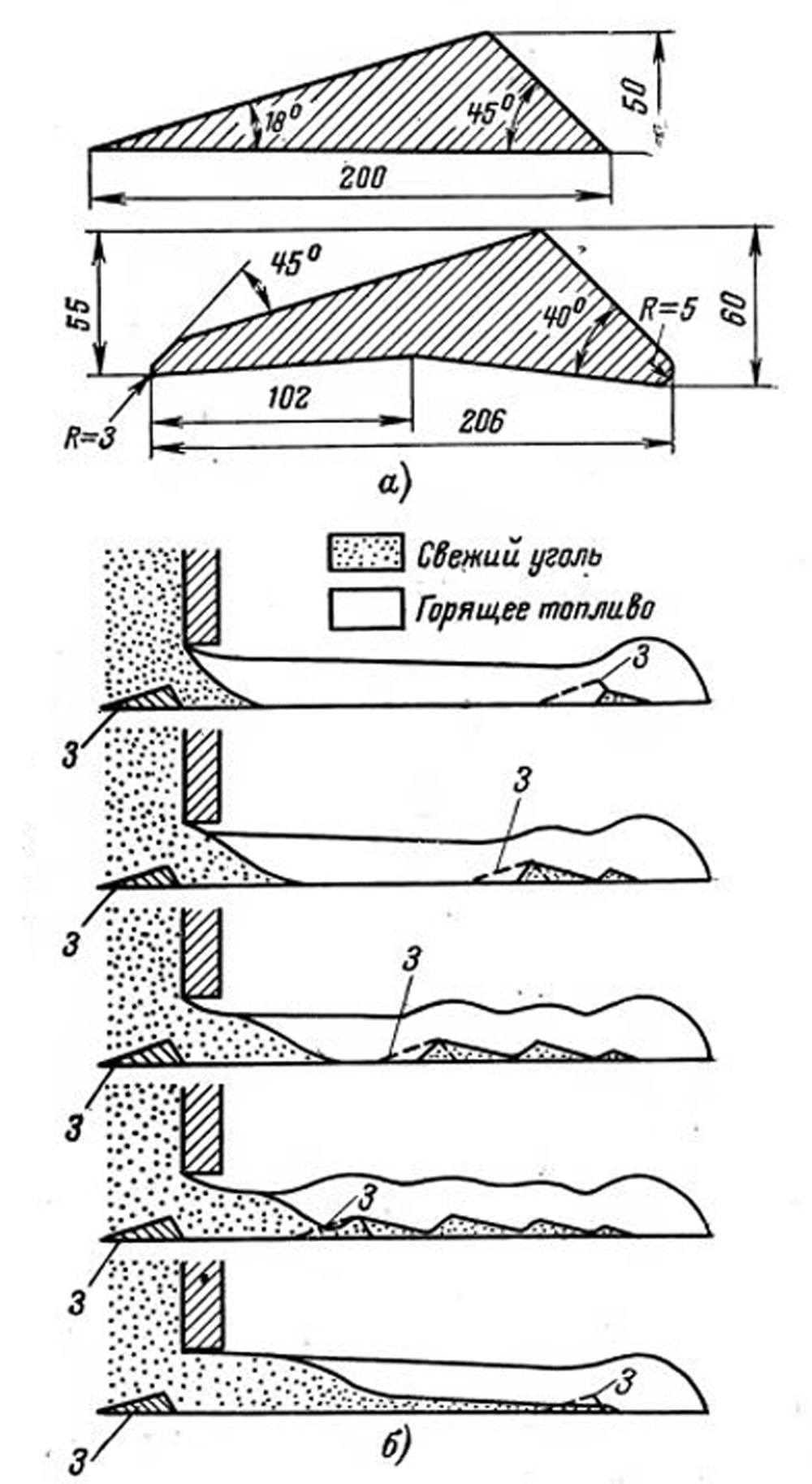

Шурующая планка 3 приводится в движение специальным устройством, состоящим из рамы - каретки 1 со штангами 2, к которым она прикреплена, и механизма, соединенного с цепью и вращаемого с помощью электродвигателя 4. В крайних положениях рамы установлены концевые выключатели. Штанги могут быть выполнены в виде цепей, труб, швеллеров. Топливо из бункера S, расположенного на фронте топки с шурующей планкой 3 (форма которой показана на рис. 3-11,а), захватывается и подается под горящий слой на решетку; при поступательном и возвратном движении шурующей планки куски топлива перемещаются и перемешиваются по длине решетки (рис. 3-11,б).

Рис. 3-11. Профили (а) и схема работы шурующей планки (б).

Планка осуществляет в течение цикла перемещение топлива, его шуровку и удаление шлака. Планка движется 80 - 85% времени за цикл, совершая его за 8 - 20 мин. Время цикла связано с видом топлива, длиной решетки и тепловой нагрузкой топки. Топливо и его шлак не должны спекаться, и поэтому планку обязательно охлаждают водой. Механические топки с шурующей планкой пока по ряду причин не нашли широкого применения в котельных установках большой мощности, но активно применяются в механических котлах КВм с ТШПМ мощностью от 0.8 до 2.5 МВт.

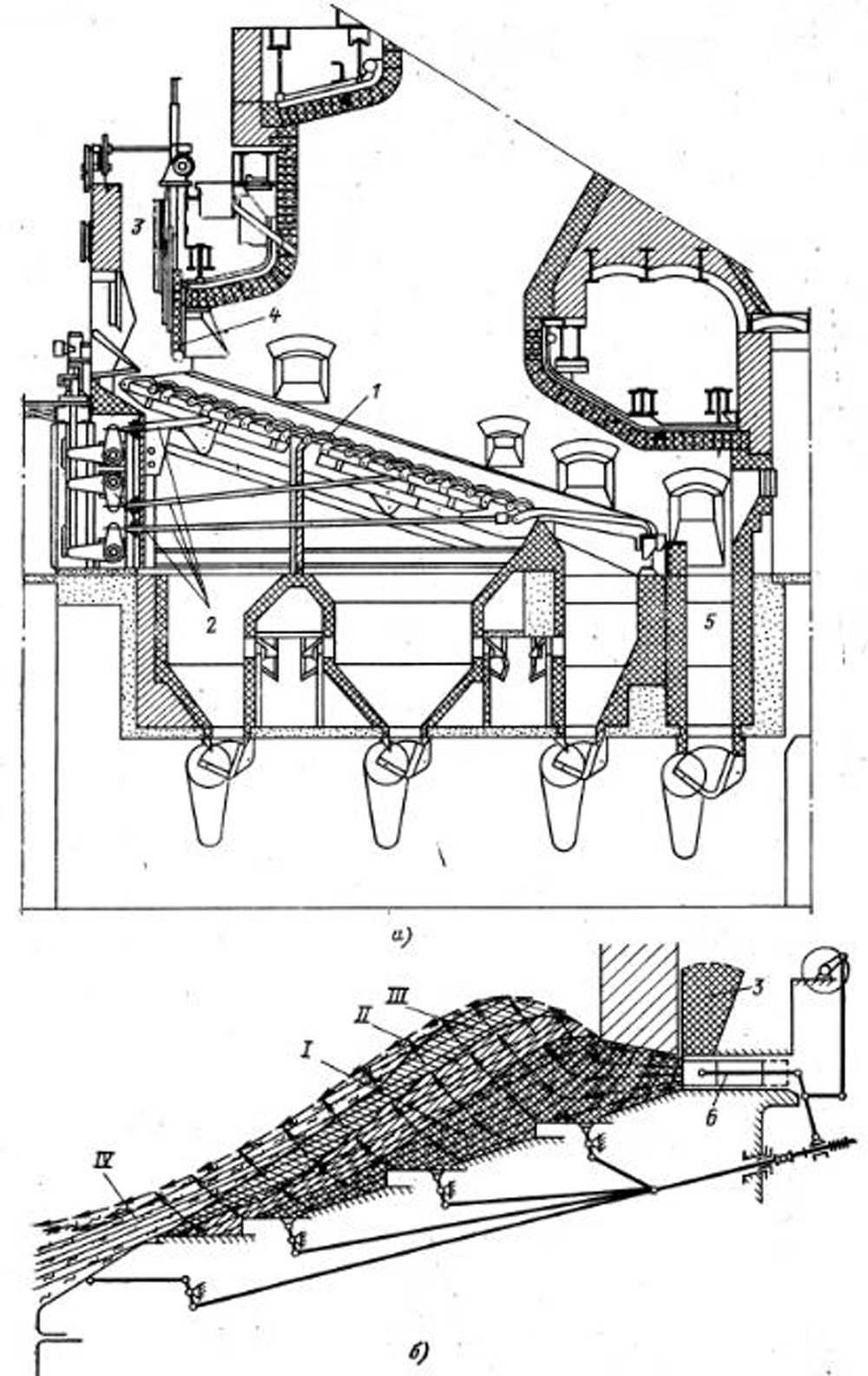

Механизм для подачи и перемещения слоя топлива, а также удаления шлака может быть отделенным от колосников и совмещенным с ними, как это показано на рис. 3-12.

Такие топочные устройства называют топками с наклонно переталкивающими решетками или каскадными в зависимости от их конструктивного исполнения.

В некоторых конструкциях топливо подается на колосниковую решетку под слой горящего на ней топлива с помощью шнеков, поршней и других механизмов (рис. 3-12,6 и в).

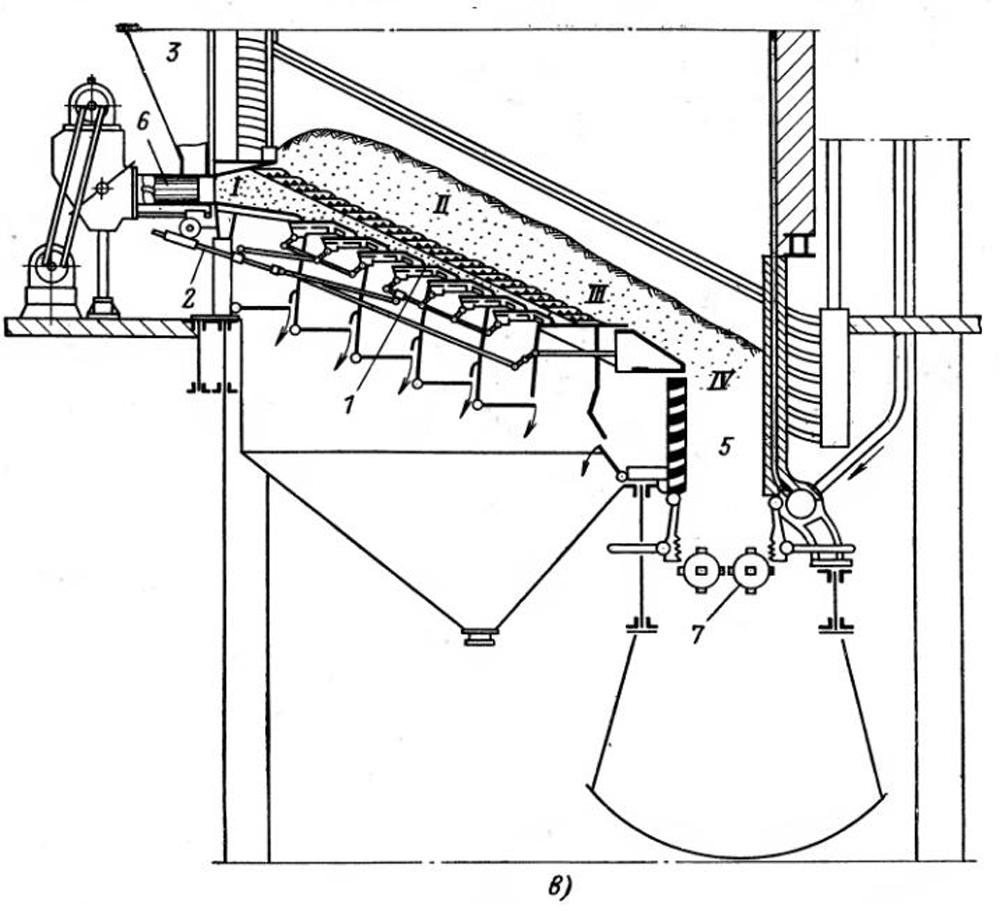

Наибольший интерес представляет механическая топка Ломшакова - Крууль (ЛК), предназначенная для сжигания городских отходов и сланцев.

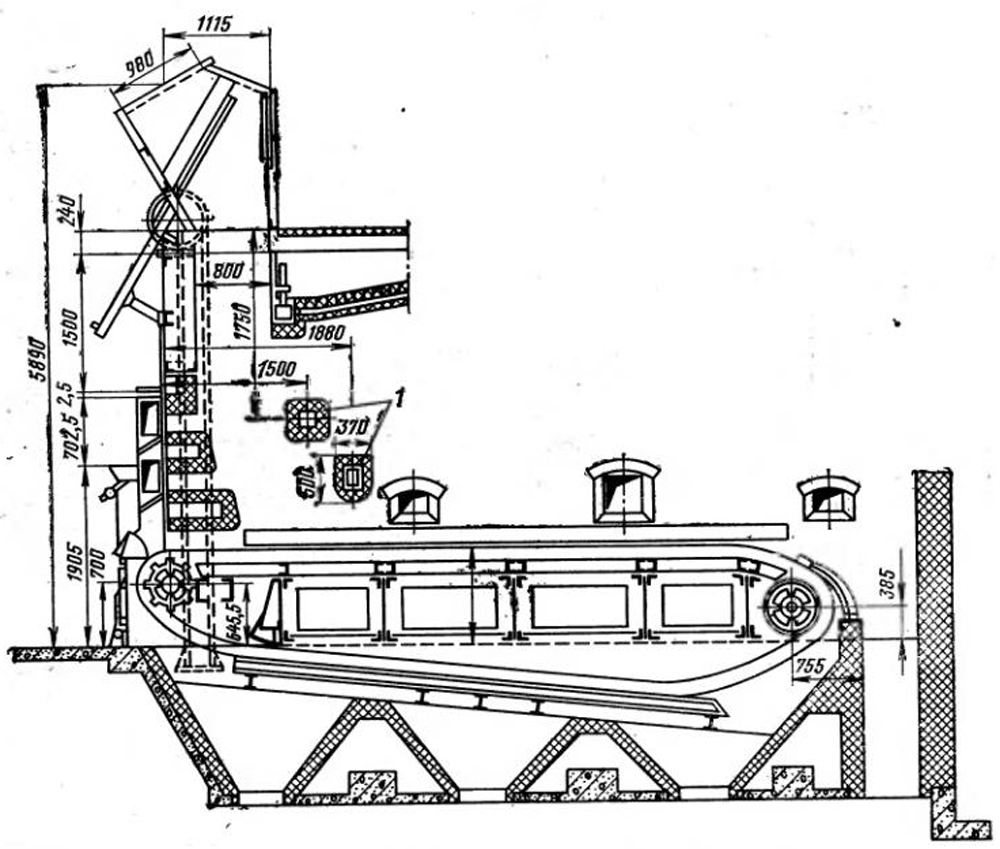

Общий вид колосниковой решетки приведен на рис. 3-13.

Решетка состоит из трех подвижных рам - тележек с раздельными приводами 2. Рамы могут перемещаться друг относительно друга с числом ходов 2 или 4 в минуту на относительную длину в 0, 60, 110,145, 160 мм. Топливо из бункера 4 подается в предтопочную шахту 5, из которой поступает на направляющую плиту 10 и колосники 1, затем с помощью переталкивающих колосников (рис. 3-13,6) шуруется и передвигается вниз к последнему ряду колосников, где лежит шлак. Колосники решетки имеют ячейки глубиной 50 мм (рис. 3-13,в), заполненные гранитным гравием с размерами кусков 8 - 12 мм, что необходимо для уменьшения провала топлива. С колосников шлак удаляется в бункер 9. Угол наклона решетки к горизонтали 10,5°, длина колосника ≈730 мм, ширина - 200 мм; сопротивление решетки с ячейками, засыпанными гравием, составляет 100 -120 Па (10 - 12 мм вод. ст.).

В решетках такого типа ширина зеркала горения от 1100 до 6500 мм и длина от 3300 до 8800 мм, т. е. для производительности агрегатов от 0,8 до 23 МВт (от 0,7 до 20 Гкал/ч).

В настоящее время топки ЛК не выпускаются.

Механизацией процесса сжигания топлива в слое является применение цепных подвижных колосниковых решеток.

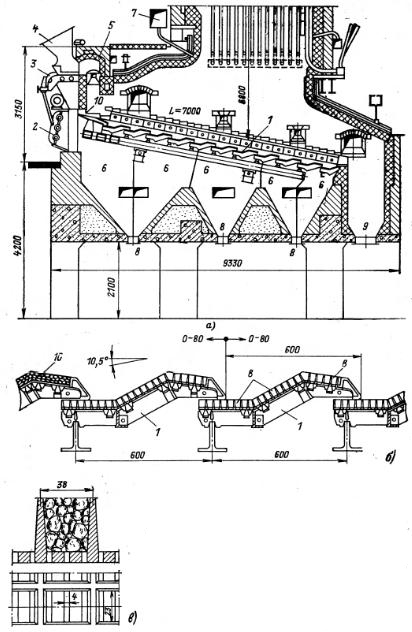

Общий вид цепной колосниковой решетки показан на рис. 3-14.

Решетка состоит из рамы, на которой установлены подшипники двух валов - ведущего 1 и ведомого 7. На ведущем валу закреплены шестерни-звездочки, входящие в зацепление с ведомыми элементами полотна колосниковой решетки, на ведомом валу - гладкие шкивы.

Полотно колосниковой решетки может быть выполнено из стальных пластинчатых цепей (чешуйчатое полотно), к которым прикреплены держатели колосников с помощью «пальцев» со шплинтами. В отверстия держателей заводят пальцы - приливы колосников. Цепи соединены между собой стяжными стержнями с надетыми на них дистанцирующими трубками и роликами.

Вся эта конструкция опирается на раму 2 из балок (рельс), по которым катятся ролики. Попадая на шкив ведомого вала, колосники поворачиваются, в результате чего остатки топлива или шлака выпадают, очищая колосниковое полотно. Далее полотно решетки перемещается к фронту топки. Для разгрузки основной рамы под полотном установлены нижние направляющие балки в виде дополнительной рамы 6.

Рис. 3-12. Слоевые топки с наклонно переталкивающими топливо колосниками и с нижней подачей топлива. а: 1 - колосники; 2 - механизмы для перемещения колосников; 3 - бункер для топлива; 4 - шибер, регулирующий толщину слоя топлива; 5 - бункер для шлака; 6 - поршень или плунжер; 7 - дробилка для шлака; б и в: I - поступившее сырое топливо; II - слой с выходящими летучими; /// — горящие летучие и кокс; IV — зона догорания топлива и шлака.

Рис. 3-13. Механическая топка с наклонно переталкивающими колосниками Ломшакова - Крууль (ЛК). а - общий вид топки; б - колосники среднего ряда; в - ячейка колосника с заполнением гравием из гранита; 1 - колосники решетки; 2 - привод тележек; 3 - управление тележками; 4 - предтопочный бункер; 5 - предтопочная шахта; 6 - зоны подачи воздуха; 7 - вторичное острое дутье; 8 - шиберы для спуска провала; 9 - бункер для шлака; 10 - направляющая плита.

Рис. 3-14. Топка с беспровальной цепной решеткой. а - продольный разрез; б - вид на фронт.

Масса 1 м2 полотна решетки составляет 300 - 400 кг и общая масса 1 м2 активной площади решетки - 1,5 - 2,7 т.

Из бункера 3, расположенного на фронте топки, топливо попадает на колосники решетки 5. Толщина слоя топлива регулируется с помощью секторного затвора 10 и шибера 11. Скорость движения колосниковой решетки может быть изменена приводом 9 с редуктором 12, сидящим на ведущем валу решетки.

В топочном пространстве осуществляется верхнее зажигание топлива под действием излучения сводов, факела и частично соприкосновения с горящим слоем. По мере движения решетки и лежащего на ней неподвижно топлива происходят подсушка топлива, выделение летучих, выгорание образовавшегося кокса и выжигание шлака. Распределение потока воздуха в соответствии с фазами горения топлива под колосниковой решеткой осуществляет короб 4, разделенный на зоны.

Рис. 3-15 Топка с чешуйчатой цепной решеткой обратного хода (продольный разрез и вид на фронт). 1 - ведущий передний вал; 2 - рама решетки; 3 - угольный ящик; 4 - колосниковое полотно; 5- задний вал; 6 - задние неподвижные колосники; 7 - опорные катки; 9 - привод цепной решетки и редуктор; 11 - привод ПМЗ - двигатель, передача и редуктор; 12 - кожух фронта; 14 - шахта для шлака; 15 - ПМЗ; 16 - дополнительная рама (остальные обозначения в тексте к рис. 3-14).

Рис. 3-16. Общий вид механической топки, оборудованной цепной решеткой с ленточным полотном - ЛЦЗ и ПМЗ.

Рис. 3-17. Продольный разрез топки с цепной колосниковой решеткой и предтопком Макарьева для сжигания торфа.

Шлак удаляется с колосниковой решетки при помощи шлакоснимателя 8 и сбрасывается в бункер для сбора шлака. Подобного типа цепные решетки называются беспровальными цепными решетками (БЦР) с соответствующим номером, а иногда с шифром (М), обозначающим модернизацию.В последние годы заводы выпускают цепную решетку с чешуйчатым (ЧЦР) или ленточным (ЛЦР) полотном прямого и чаще обратного хода с пневматическим забросом топлива (ПМЗ). Общий вид компоновки механической топки с ЧЦР обратного хода показан на рис. 3-15. В отличие от топки с ЧЦР прямого хода в ней отсутствует регулятор толщины слоя на решетке и бункер для шлака перенесен на фронт топки. Скорость движения решетки может изменяться в пределах от 2,3 до 16,6 м/ч, живое сечение полотна решетки равно 5%, мощность электродвигателя от 4 до 12 кВт.

Решетка с ленточным полотном ЛЦР отличается от механической топки с чешуйчатым ЧЦР тем, что полотно набирается из пяти типов колосников, часть которых является ведущими. Они представляют собой звено цепи, приводимой в движение звездочкой. Общий вид конструкции механической топки с ЛЦР обратного хода с пневмомеханическим забрасывателем приведен на рис. 3-16. Вид с фронта обеих механических топок одинаков, масса 1 м2 колосникового полотна решетки ЛЦР составляет около 430 кг; скорость движения от 2,04 до 13,9 м/ч, живое сечение - 5%, мощность электродвигателей решеток от 1,4 до 4,0 кВт и пневмомеханического забрасывателя - 1,1 кВт.

Для сжигания кускового торфа на цепных решетках применяются механические топки с предварительной подготовкой (подсушкой) топлива в предтопках системы Макарьева (рис. 3-17). Подготовка топлива осуществляется на специальных ступенях 1 за счет создания и поддержания очагов горения. Ступени состоят из охлаждаемых балок, обмурованных или защищенных огнеупорной массой. В предтопок для поддержания горения вводится до 15% воздуха, нагретого до температуры 250°С.

Предтопок Макарьева позволяет экономично сжигать кусковой торф с добавкой к нему до 30% по массе фрезерного торфа при влажности топлива до 50%. Цепные решетки с предтопками применяют для сжигания торфа под котлами производительностью до 2,8 кг/с (50 т/ч) или до 35 МВт (30 Гкал/ч) с использованием серийно выпускаемых решеток.

Конструктивное оформление предтопка выполняется либо заводом - изготовителем котельного агрегата, либо проектной организацией, разрабатывающей котельную.

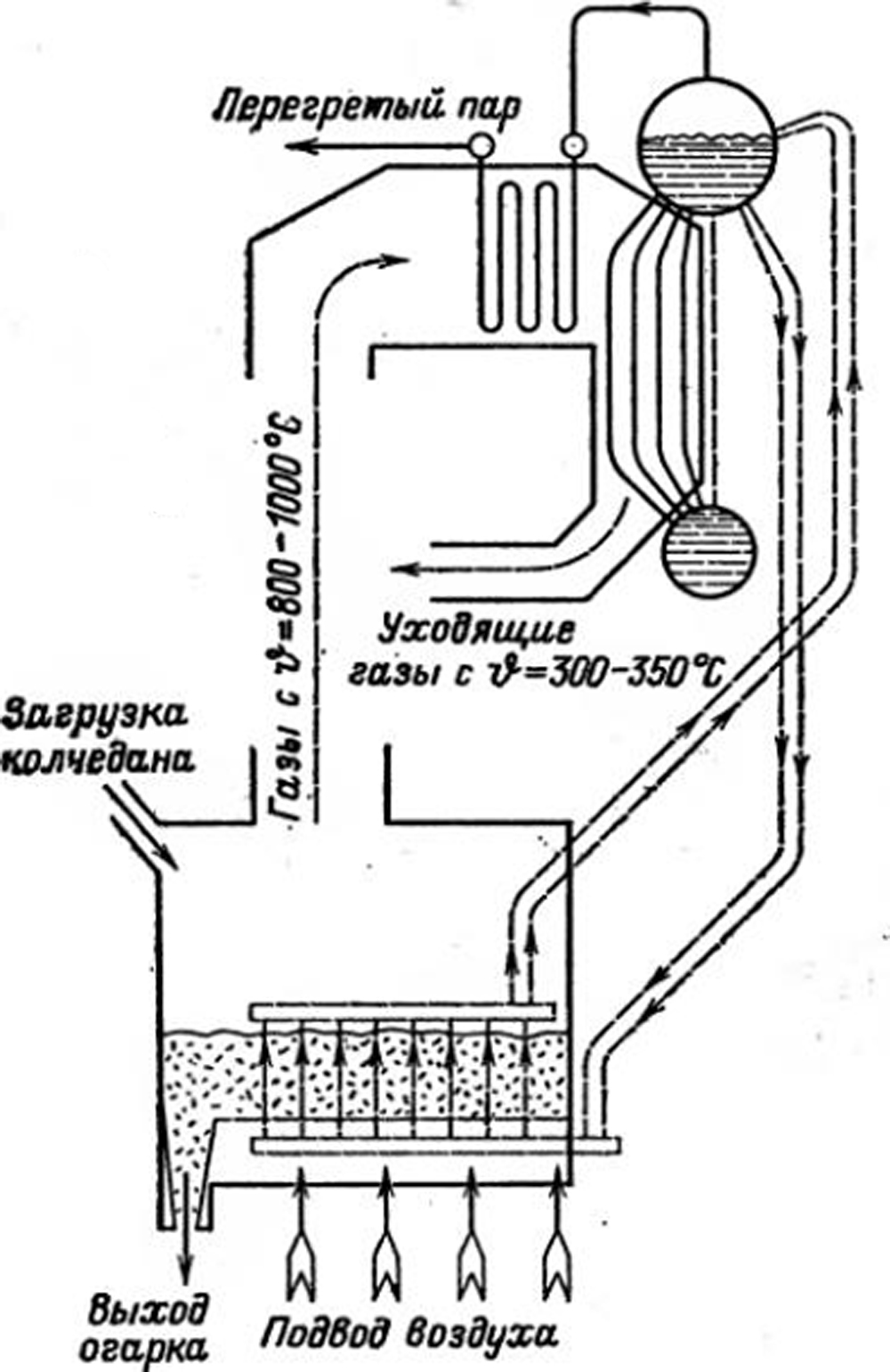

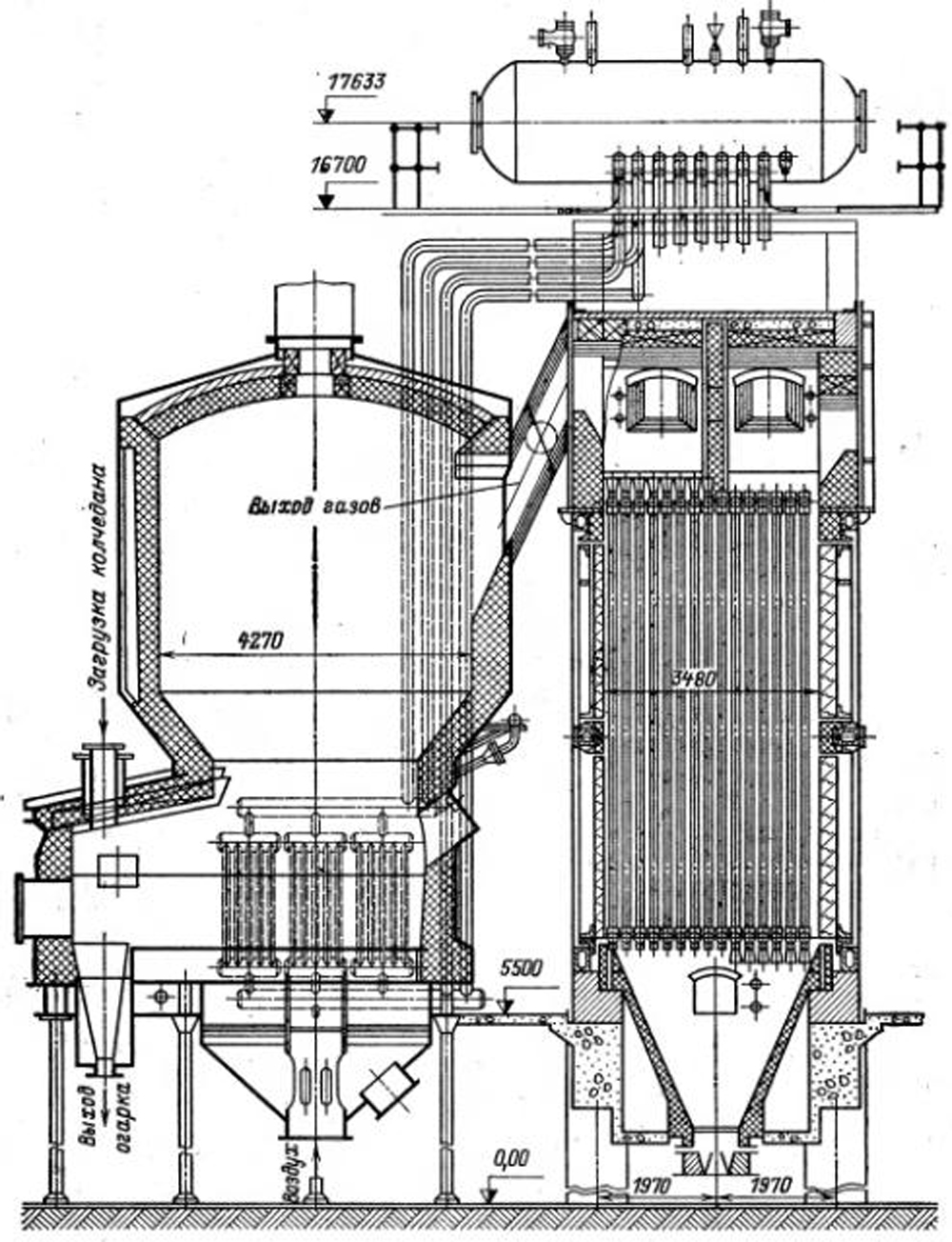

Рис. 3-18. Механические топки с псевдоожиженным (кипящим) слоем топлива в энерготехнологической установке.

Более высокой интенсификации процесса сжигания топлива в слое можно достигнуть, сжигая топливо в полувзвешенном состоянии - в механических топках с псевдоожиженным кипящим слоем. В этих топках для поддержания скорости витания топлива требуется точное соответствие скорости воздуха и газов и размеров частиц топлива. Сложность процесса и трудность обеспечения топок с кипящим слоем топливом с определенным размером частиц привели к тому, что их применяют пока в технологическйх установках (рис. 3-18). Заводская конструкция топочного устройства и котлоагрегата показана на рис. 3-19.

Рис. 3-19. Механические топки с псевдоожиженным (кипятим) слоем топлива и ее компоновка с установкой по рис. 3-18.

Кроме приведенных, имеются многочисленные конструкции механических топок для котлов малой производительности, однако они или проходят проверку, или еще не совершенны.

Для классификации и анализа Е. В. Нечаев и А. Ф. Лубнин (ЦКТИ) предлагают по принципу движения потоков топлива и воздуха различать следующие схемы слоевого процесса:

- с встречными потоками топлива и воздуха; с поперечными потоками топлива и воздуха;

- с параллельными потоками топлива и воздуха;

- с обращенным слоем (потоки топлива и воздуха на решетке, охлаждаемой водой, направлены вниз;

- с решеткой соприкасается раскаленный слой топлива;

- смешанные схемы.