Привод механических забрасывателей

До последнего времени привод механических забрасывателей всех устанавливаемых на фронте топки забрасывателей выполнялся групповым - от одного электродвигателя. Сейчас наблюдается тенденция перехода к самостоятельному приводу для каждого забрасывателя, в первую очередь при установке топок под крупными котлами.

Применяются две схемы передачи вращения от общего электродвигателя к роторам. В одном случае роторы непосредственно соединяются между собой шарнирными муфтами, а в другом - приводятся раздельно при помощи клиноременных или цепных передач через промежуточный вал, который обычно устанавливается на фронтовой стене топки. На валу для возможности отключения отдельных забрасывателей предусматриваются кулачковые муфты. Промежуточный вал должен быть составлен из отдельных шарнирно связанных частей во избежание его заклиниваний в подшипниках и поломок в случае выпучивания фронтовой стены топки.

Схема непосредственного соединения роторов забрасывателей между собой применена в конструкции небольших топок фирмы «Детройт Стокер». Каждый механизм защищается от перегрузки предохранительной муфтой со срезывающимся штифтом, насаживаемой на вал ротора. Такой привод механических забрасывателей имеет тот недостаток, что при остановке одного забрасывателя останавливаются и другие механизмы, т. е. вся топка выключается из работы.

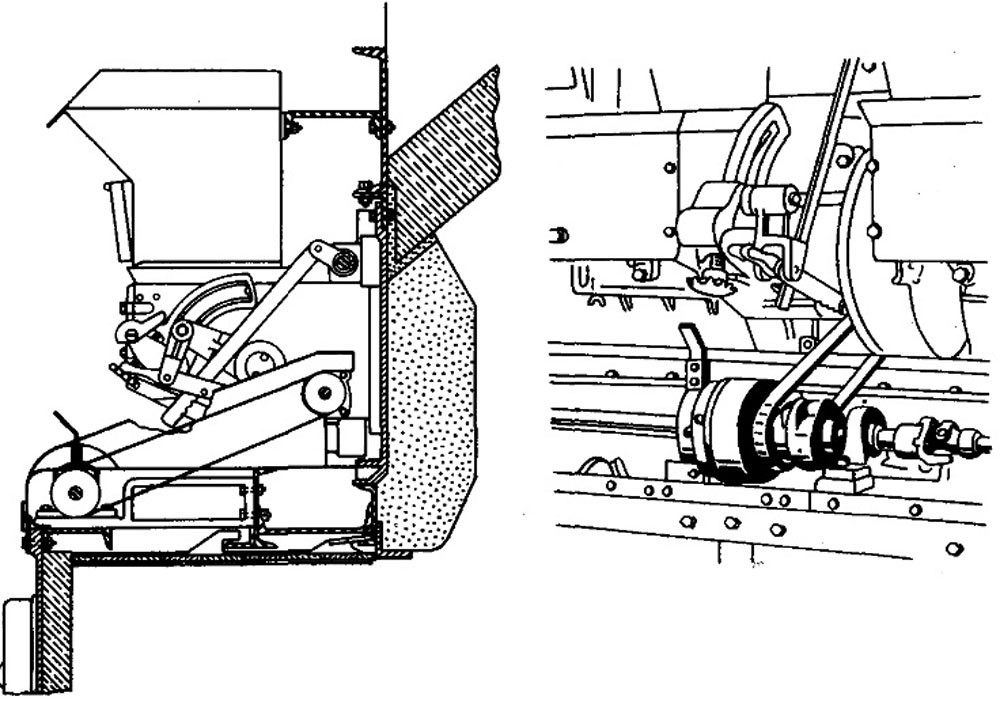

Для топок с цепной решеткой обратного хода, устанавливаемых под крупными котлами, указанная фирма выполняет раздельный привод механических забрасывателей (рис. 5-19) с промежуточным валом, размещенным под верхним листом переднего кожуха решетки. Если остановится один из забрасывателей, то топка может продолжать работать при оставшихся в действии механизмах. В последнем образце топочного устройства данной фирмы вместо электродвигателя используется гидромотор.

У чехословацких топок сделаны раздельные приводы роторов и цепных скребковых питателей от электродвигателя с двумя выпущенными концами вала и встроенным редуктором. Это позволяет обойтись без отдельных редукторов в забрасывателе. Вместе с тем возникают известные трудности в компоновке приводного устройства.

Групповой привод механических забрасывателей применительно к крупным котлоагрегатам является все же недостаточно надежным. При неисправности электродвигателя, промежуточного вала, клиноременных и цепных передач останавливаются все механизмы. Это обусловило появление конструкций забрасывателей со встроенным индивидуальным электродвигателем. Так решена задача, например, фирмой «Комбашен Инжиниринг (см. рис. 5-17). Электродвигатель с двумя концами вала. Один конец его связан при помощи клиноременной передачи с ротором, а другой - при помощи цепного вариатора с редуктором питателя.

Рис. 5-19. Раздельный привод механических забрасывателей через промежуточный вал, размещенный во фронтовом кожухе решетки.

Имеет индивидуальный встроенный электродвигатель также югославский забрасыватель (см. рис. 5-14).

Английская фирма «Бабкок-Вилькокс» в своей конструкции топочного устройства для крупных котлов применяет отдельные электродвигатели к забрасывателям, располагая их на фронтовом кожухе решетки.

Передача вращения к роторам осуществляется клиноременными вариаторами.

Согласно произведенным у нас измерениям требующаяся мощность для привода забрасывателей составляет ≈ 0,15 - 0,2 квт на один механизм. Обычно применяются электродвигатели с числом оборотов 1450 в минуту, мощностью 0,74 квт и выше.