Слоевые топки

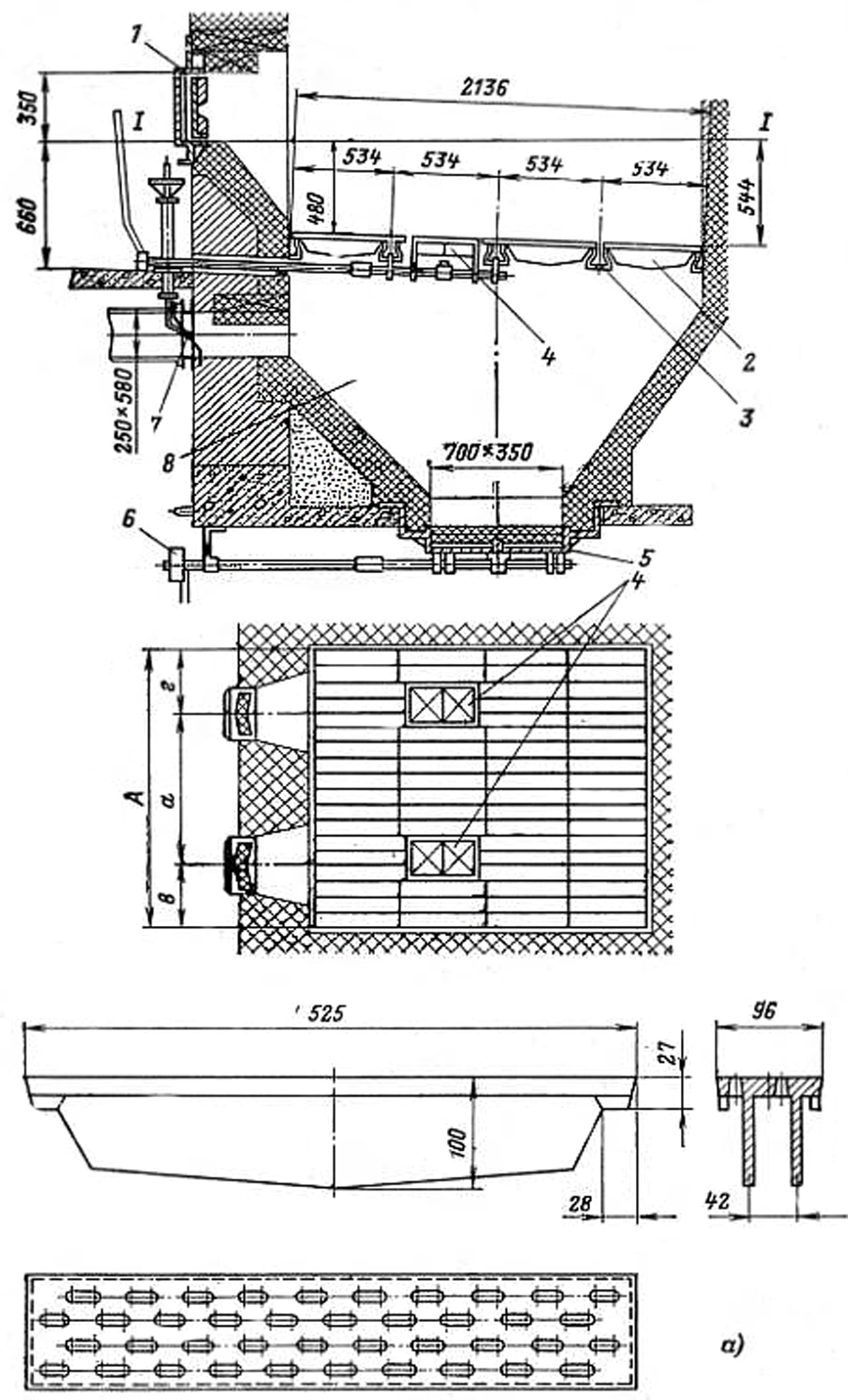

Для сжигания кусков твердого топлива более простыми по способу подготовки топлива к сжиганию являются слоевые топки с ручными колосниковыми решетками. Одна из таких слоевых топок показана на рис. 3-1.

Топливо в слоевую топку подается на слой, лежащий на колосниковой решетке, через загрузочное отверстие 1, закрываемое дверцей с размерами 350X450 мм. Подача топлива, разравнивание его слоя, перемешивание на решетке - шуровка топлива и удаление золы в таких топках обычно не механизированы. Слоевая топка под колосниками 2 оборудована бункером 8, который служит для сбора шлака, попадающего через поворачивающиеся на 90° специальные колосники 4. При отсутствии бункера 8 под решеткой выполняют зольник со второй дверцей на фронт топки, служащей для удаления шлака.

Для защиты от воздействия высоких температур чугунную дверцу над колосниковой решеткой защищают изнутри стальным листом или огнеупорным кирпичом. Обмуровка, в которой размещена топочная дверца, защищена чугунной плитой от разрушения инструментом, используемым при обслуживании.

Ручные слоевые топки с горизонтальной и слабонаклонной решеткой применяют для сжигания антрацита, каменного и бурого угля. Решетки собирают из нескольких рядов колосников (рис. 3-1,а), выполняемых в виде плит с отверстиями, расширяющимися книзу, или баночек, имеющих вертикальные щели. Плиты или балочки опираются на поперечные балки 3, концы которых закреплены в стенах топочной камеры. Сквозь отверстия и щели в колосниковой решетке снизу поступает воздух, необходимый для горения топлива. В пространство под колосниковой решеткой, называемое золовым бункером, зольником или поддувалом, падают частицы топлива, золы и шлака. Для периодического удаления провала золовой бункер оборудуют дверцей - затвором 5.

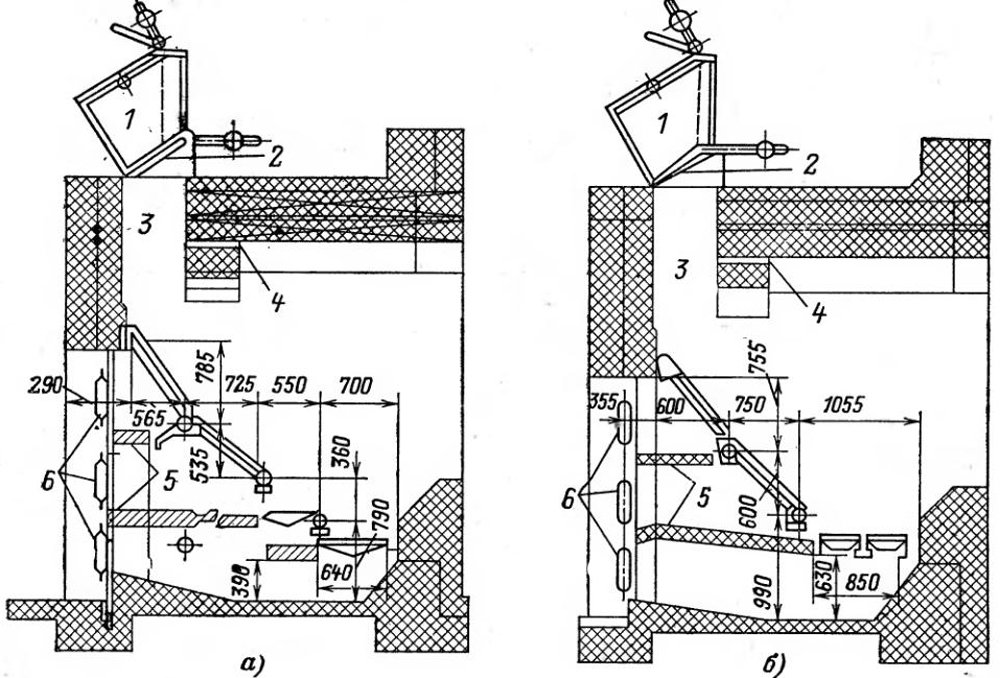

Рис. 3-1. Ручная горизонтальная колосниковая решетка. а) - колосник.

Подача воздуха через слой топлива и в топочную камеру осуществляется от вентилятора в зольник металлическими коробами 7. Для регулирования расхода воздуха в коробах предусмотрены заслонки.

В котлоагрегатах самой малой производительности воздух в зольник поступает через дверцу за счет разрежения, создаваемого дымовой трубой.

Отверстия и щели между колосниками для поступления воздуха имеют размеры, зависящие от сорта топлива и размера кусков. При сжигании мелкокускового топлива с малым выходом летучих площадь всех отверстий, называемая живым сечением, составляет 12%; при сжигании более крупных кусков топлива с выходом летучих до 45% живое сечение решетки увеличивают до 18%.

Плитчатые колосники выпускаются стандартными и укладываются на подколосниковые балки с наклоном от дверки к горизонтали от О до 6,5° (рис.3-1,а).

Каждая дверка для загрузки топлива расположена на расстоянии от пола котельной до нижней кромки отверстия 750 мм и размещена в фронтовой плите, имеющей ширину 720 и высоту 1300 мм. Каждый ряд колосников вместе с зазорами между ними имеет ширину 100 мм и длину 534 мм. Колосники изготовляются из чугуна, иногда с присадкой хрома, кремния или алюминия (алигированного). Со стороны поступления воздуха колосники снабжаются ребрами с высотой до 100 мм для лучшего охлаждения.

Котлы производительностью больше 0,5 кг/ч (2 т/ч) должны иметь бункер и шлаковый затвор шириной от 350 до 800 мм и длиной от 500 до 1100 мм -с приводом 6. Наличие шлакового бункера позволяет устраивать перерывы между чистками топки длительностью в несколько часов.

Число опрокидных колосников 4 равно числу отверстий - дверок во фронте топки, т. е. от одного до трех; число шлаковых затворов в топках с ручным обслуживанием не превышает одного-двух.

При наличии нескольких опрокидных колосников зольник разделяют кирпичными перегородками на отсеки, число которых равно числу опрокидных колосников. Такое деление необходимо для обеспечения возможности регулирования подачи воздуха и топлива в соответствии с процессом, идущим на каждой части колосниковой решетки.

Наибольшая длина решетки при ручной загрузке топлива не должна превышать 2200 мм, ширина решетки - 3500 мм и зеркало горения при трех фронтах - не более 7,5 м2.

При сжигании на ручной колосниковой решетке бурых углей конструкция решетки выполняется аналогично решетке для каменных углей и антрацита, но число фронтовых плит увеличивается иногда до четырех, и при длине колосниковой решетки в 2670 мм зеркало горения может быть 9,35 м2.

Основными стадиями работы ручной колосниковой решетки являются загрузка топлива на слой горящего кокса через топочную дверцу; подготовка топлива к сжиганию (прогрев и подсушка); горение (выделение летучих: их сгорание и дожигание кокса). Загруженное холодное топливо, закрывая слой горящего топлива, прекращает его излучение. В топках с нижним зажиганием прогрев топлива и его подготовка к воспламенению осуществляются за счет передачи теплоты от газов и воздуха, поступающих из ниже расположенных слоев и от лежащего ниже горящего топлива. Излучение обмуровки и факела в топочной камере в этом процессе невелико. Во время этой стадии работы топки выделение теплоты уменьшается и производительность котельного агрегата снижается. Количество воздуха, поступающего в топку на этом этапе и при загрузке топлива, превышает потребное. Обычно время между двумя загрузками топлива составляет 5 -15 мин.

После прохождения всех подготовительных стадий топливо воспламеняется и начинается выделение в топочную камеру летучих и других продуктов полного и неполного сгорания топлива. B это время потребность в воздухе наибольшая. Однако после загрузки топлива и в период выделения летучих сопротивление слоя проходу воздуха возрастает, при неизменном разрежении в топочной камере количество поступающего воздуха уменьшается, т. е. на этой стадии сжигания топлива для обеспечения полноты сгорания воздуха недостаточно. Особенно важно в это время обеспечить равномерную толщину слоя на решетке, отсутствие в слое мест, где воздух может прорывать слой топлива и шлаков (кратеров горения), и создание повышенного разрежения.

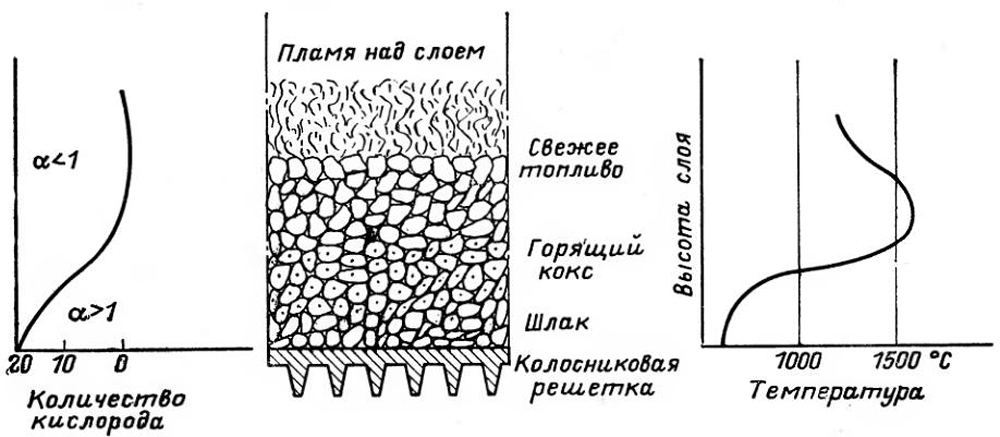

Рис. 3-2. Схема процесса горения топлива на ручной колосниковой решетке.

Наступающее затем прогорание слоя топлива, образование кокса и шлака снижают сопротивление слоя и требуют меньшего количества воздуха. Если не изменить в это время разрежение в топке и не уменьшить подачу воздуха, то через слой в камеру топки будет поступать излишнее количество воздуха, что приводит к снижению производительности котла. Особенно резко сказываются эти стадии у топочных камер с одним отверстием для загрузки топлива и при глубоком выжиге кокса.

Некоторое представление о процессе горения - расположении топлива на ручной колосниковой решетке, температурах в слое, количестве воздуха - кислорода, потребного и фактического, можно видеть из рис. 3-2.

Неравномерность работы ручной колосниковой решетки больше для топлив несортированных с высоким выходам летучих, спекающихся и многозольных. Поэтому оптимальная толщина слоя топлива, кокса и шлаков на ручной колосниковой решетке различна для разных топлив.

Сортированные топлива, особенно с высокой теплотой сгорания, позволяют лучше регулировать процесс и допустить нагрузку на кочегара, забрасывающего топливо, в пределах 0,14 - 0,2 кг/с (500 - 700 кг/ч).

Снижение теплоты сгорания топлива требует при той же производительности котельного агрегата большего расхода топлива,увеличения числа его загрузок, шуровок слоя и удаления шлака или обеспечения на решетке более толстого слоя топлива и шлака. Толщина слоя на решетке тем значительней, чем больше в топливе влаги, золы и чем крупней куски топлива.

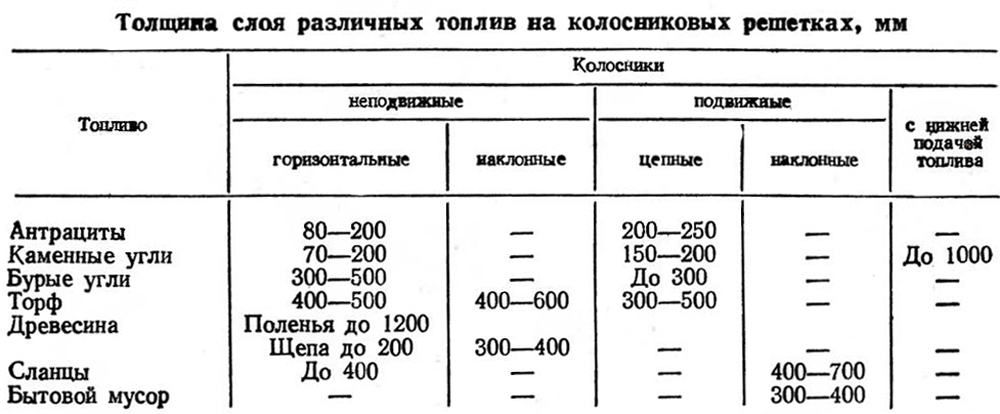

В табл. 3-1 приведены ориентировочные величины толщины слоя топлива без слоя шлака.

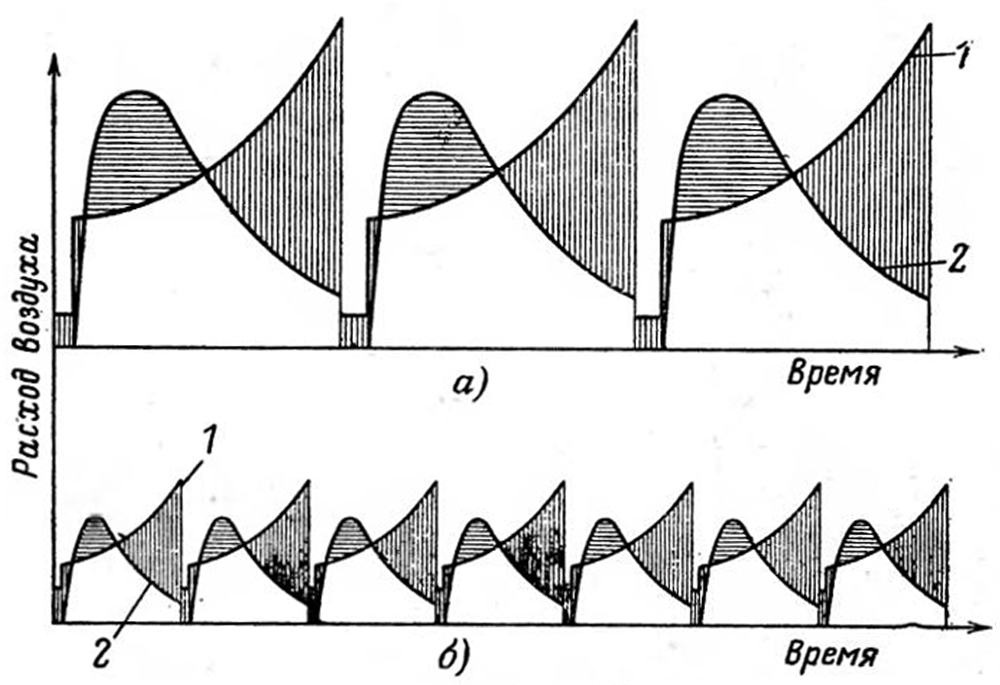

Чем больше толщина слоя топлива, состоящего из кусков одинакового размера, тем выше должно быть давление воздуха под колосниковой решеткой или разрежение в топочном пространстве. Если в координатах время - количество воздуха изобразить ход процесса ручной топки с различной толщиной слоя топлива или разным периодом времени между загрузками топлива на решетку, то можно получить графики, показанные на рис. 3-3.

Рис. 3-3. Изменение расхода воздуха при редких (а) и частых (б) загрузках топлива на ручную колосниковую решетку. 1- фактический расход; 2 - необходимое количество.

Из приведенных графиков следует, что неподвижная колосниковая решетка с ручной подачей топлива работает не с оптимальной подачей воздуха.

Некоторого улучшения процесса сжигания отдельных видов твердого топлива можно достичь установкой колосниковой решетки наклонно к горизонту с углом в 40 - 50°, близким к углу естественного откоса топлива. Этого достигают применением бункеров, из которых топливо перемещается на решетку под действием силы тяжести.

Такие топочные устройства называют шахтными топками (рис. 3-4); их применяют для сжигания кускового торфа и древесины. Топливо из бункера 1 при открытой крышке с контргрузом 2 для автоматического закрывания поступает в шахту 3, где оно подсушивается и нагревается за счет теплоты, излучаемой из топочной камеры, и конвективных токов газов сквозь слой топлива, поступающих через зазор над сводом 4.

Рис. 3-4. Шахтные топки с движением топлива на решетке для кускового торфа (a), для древесины (б).

Подсушенное и подогретое топливо опускается на первый ряд наклонных колосников, загорается, выделяет летучие и опускается на следующий ряд, а затем перемещается на горизонтальные колосники, где задерживается до полного выгорания кокса и выжигания горючих компонентов из шлака. В такой слоевой топке подачу воздуха регулируют вручную применительно к стадиям горения с помощью шиберов и заслонок 6, установленных между кирпичными перегородками 5.

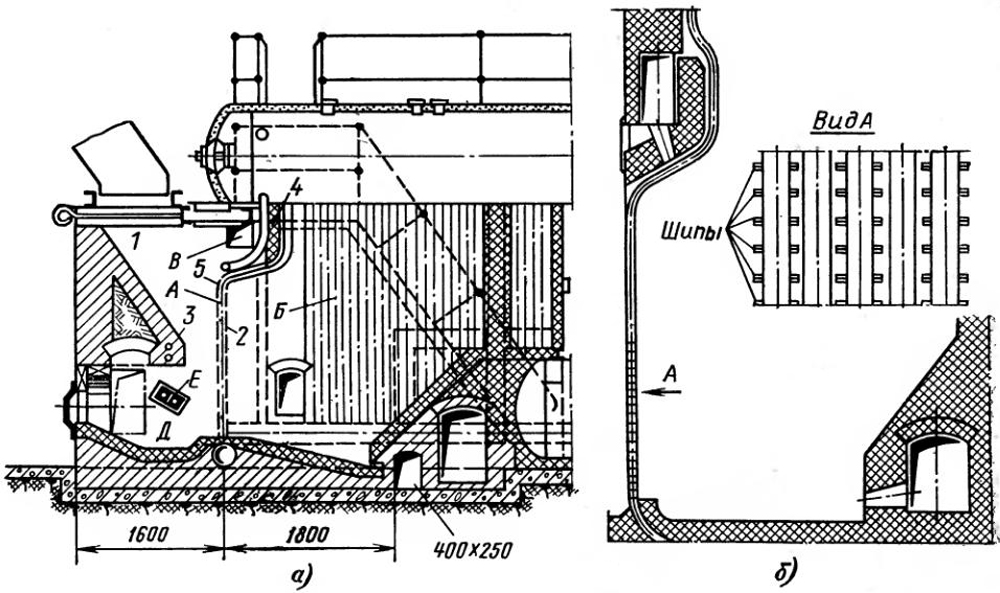

Однако топочные устройства с наклонными колосниками работают неудовлетворительно при повышенной влажности и зольности топлива, а также при большом количестве мелочи в топливе. Топливо, содержащее большое количество мелочи, лучше сжигать в топках системы Померанцева (рис. 3-5). Слоевая топка состоит из шахты в которую поступает топливо, и решетки 2 из экранных труб, к которым приварены шипы. Решетка зажимает слой топлива между наклонной кирпичной стеной 3 и трубами фронтового экрана, на которых в верхней части укреплены шамотная стенка 4 и чугунные плиты 5.

Рис. 3-5. Слоевые топкиСлоевая топка системы Померанцева с зажатым слоем топлива.

Слоевые топки (рис. 3-5,а) состоят из камеры А, заполняемой топливом, и камеры Б, в которой происходит горение летучих и вынесенных из слоя твердых частиц (рис. 3-5,6). Движение топлива в камере А осуществляется под действием силы тяжести, т. е. сверху вниз. Через отверстие В, соединяемое с верхней частью камеры Б, где разрежение больше, чем в других частях обеих камер, создается движение горячих газов через слой топлива. Основное количество воздуха подается в камеру Д и проходит сквозь слой подсушенного топлива. Для уменьшения потерь теплоты от неполноты горения топлива часть воздуха подается в топочную камеру через каналы Е и Г с высокими скоростями - «острое дутье». Горение топлива происходит в зоне подачи воздуха, т. е. на выходе из канала Д.

Данные слоевые топки применяют под котлами производительностью от 0,55 до 21 кг/с (от 2 до 75 т/ч) при сжигании древесных отходов и кускового торфа с мелочью.

Для экономичного сжигания на колосниковой решетке с ручной подачей топлива необходима его подготовка - сортировка по крупности (грохочение), ограничение зольности и влажности, что предусмотрено ГОСТ.