Топка с паровым забросом

В § 3-2 и 5-1 говорилось, что топка с паровым забросом топлива применяюется главным образом для паровозов и называется поэтому паровозным стокером. Схема топочного устройства оставалась в основном неизменной с начала его появления, но конструктивные формы непрерывно совершенствовались.

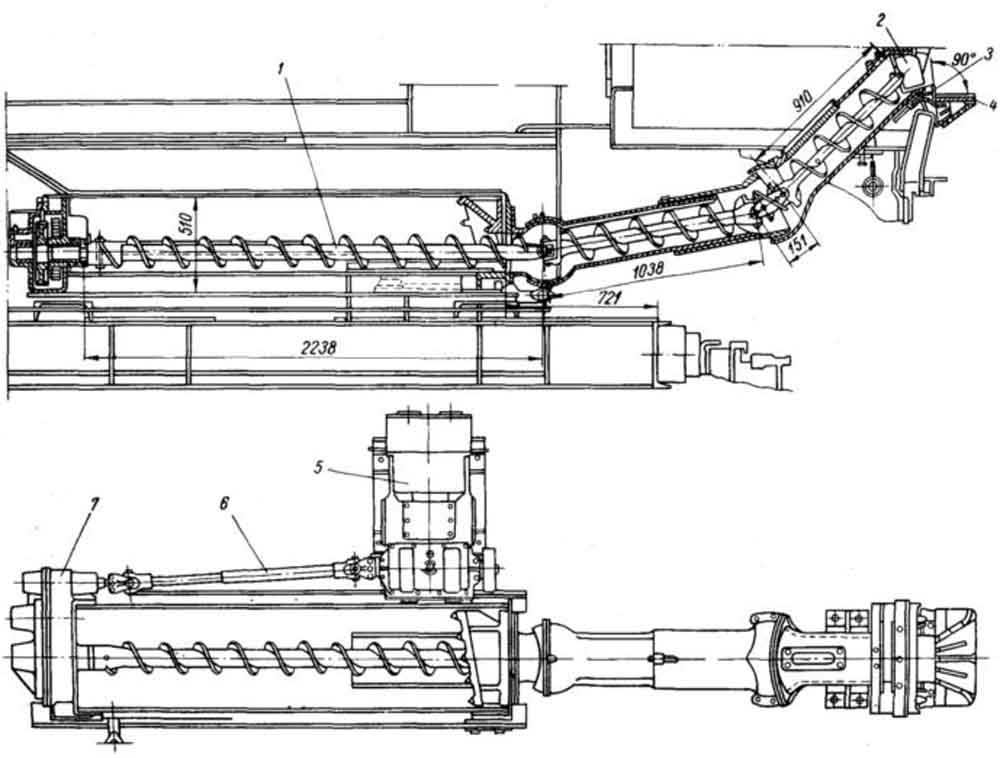

На рис. 6-43 показана топка с паровым забросом современного паровоза серии «Л». В комплект топочного оборудования входят топливоподающее устройство; направляющий щиток 2; сопловая коробка 3; распределительная плита 4; паровая машина 5; приводной телескопический вал с шарнирами 6 и редуктор 7. Обычно к паровозному стокеру относят только элементы подачи и заброса топлива, а колосниковую решетку причисляют к гарнитуре котла.

Рис. 6-43. Паровозная топка с паровым забросом.

Топливоподающее устройство включает в себя заборное корыто, расположенное в тендере паровоза, и три шарнирно соединенных шнека, из которых первый является горизонтальным и проходит на дне корыта, а другие два заключены в трубы- углепроводы и наклонены под углами 11 и 45° по отношению к горизонту. На выходе из корыта имеется плита с зубьями, предназначенная для дробления крупных кусков угля. Во избежание засыпания горизонтального шнека топливом по всей длине корыто частично перекрывается сверху передвижными щитками, которые поочередно сдвигаются вперед по мере расходования топлива в тендере. Угле проводы связаны между собой и с корытом шаровыми соединениями, причем труба среднего шнека может раздвигаться телескопически. Это необходимо для компенсации взаимных смещений паровоза и тендера во время движения поезда.

Направляющий щиток служит для того, чтобы выравнивать подачу топлива на правую и левую половины распределительной плиты, так как одноходовой шнек выдает больше топлива на левую сторону.

Сопловая коробка разделена на пять камер: две средних верхних, одну среднюю нижнюю и две боковых, в которые подводится пар по отдельным трубкам, снабженным регулировочными вентилями. Кроме того, на подводящем паропроводе ставится общий вентиль. Пар выходит из камер сопловой коробки через сопла диаметром 5 мм, расположенные в два ряда по высоте. Боковые камеры имеют по одному соплу, средние верхние - по два сопла, и средняя нижняя - четыре сопла.

Распределительная плита выполнена в виде фасонной отливки из чугаля (жароупорный сплав чугуна с алюминием).

На верхней плоскости ее с целью обеспечения равномерного распределения топлива по решетке сделаны пять направляющих ребер, расположенных веерообразно. Снизу плита защищена дефлектором с отверстиями, через которые подсасывается охлаждающий наружный воздух (за счет топочного разрежения).

При подаче топлива на распределительную плиту крупные куски его задерживаются на ребрах последней и подвергаются воздействию струй пара, выходящих из верхних сопел, а мелкие фракции проваливаются между ребрами и сдуваются нижними струями. В верхних камерах сопловой коробки поддерживается давление пара 1,2 - 1,7 кг/см2, в нижней камере 0,6 - 1, 2 кг/см2 и в боковых камерах 0,5 - 0,7 кг/см2. Благодаря повышенному давлению пара в верхних камерах крупные частицы угля забрасываются на решетку с большей силой, чем мелкие, что позволяет получать относительно равномерное фракционное распределение топлива по решетке. Если бы все частицы подвергались действию одинаковых по силе струй, то мелкие частицы летели бы намного дальше, чем крупные.

Для измерения давления в камерах сопловой коробки предусмотрены отдельные манометры.

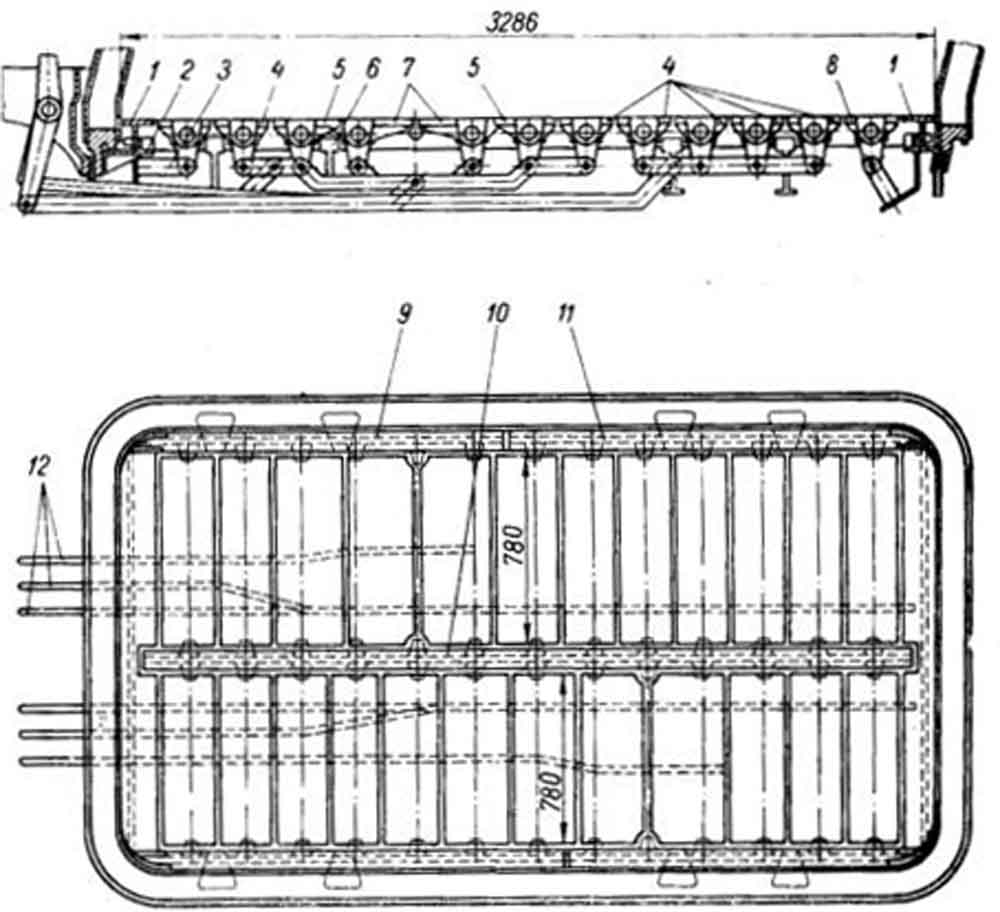

Колосниковая решетка (рис. 6-44) разделена по ширине на две секции и набирается из поперечных плитчатых колосников (по 12 шт.). Передние и задние из них неподвижны, другие могут поворачиваться на угол 30 - 40° в ту и другую сторону, причем они объединены по длине секции в три группы с самостоятельным приводом. Два несимметричных колосника, открывающихся в разные стороны, служат для взламывания и провала сплавленных пластов шлака, остальные используются главным образом как качающиеся для периодического частичного просыпания золы и предупреждения зашлаковывания решетки, поскольку шлаковая подушка при больших нагрузках топки паровоза нарастает слишком быстро. Ширина качающегося колосника 220 мм; другие колосники несколько шире. Живое сечение решетки 20%. В данном случае его меньшая величина, очевидно, не требуется из-за больших шлаковых подушек.

Рис. 6-44. Колосниковая решетка паровоза серии "Л". 1 - передняя и задняя балки; 2 - кронштейн средней балки; 3 - поводок; 4 - плита колосник рядовая; 5 - плита-колосник околоклапанная; 6 - кронштейн боковой балки; 7 -плита-колосник клапанная; 8 - плита-колосник неподвижная; 9 - полу балка боковая; 10 - средняя балка; 11 - полу балка боковая; 12 - привод.

Привод колосников осуществляется вручную при помощи системы рычагов.

Ширина решетки паровоза серии «Л» 1830 мм, длина 3286 мм.

Воздух, необходимый для горения, подсасывается в топку через колосниковую решетку за счет разрежения, создаваемого дымовытяжным устройством паровоза.

При работе на углях с примесью антрацита применяется подпаливание слоя.

Над забрасывающим устройством стокера предусмотрена шуровочная дверка, состоящая из двух раскидывающихся в вертикальной плоскости створок.

У всех паровозов в топочной камере имеется наклонный задний свод, необходимый для удлинения пути газового потока и лучшего заполнения газами объема топки. По данным испытаний при наличии свода уменьшаются потери тепла от химического недожога, а также от механического недожога с уносом. Длина свода в топке паровоза серии «Л» составляет 43% от длины решетки.

С целью уменьшения потерь с уносом практикуется смачивание углей перед поступлением в топливоподающее устройство.

На мощных паровозах ранних выпусков серий «ФД» и «ИС» устанавливалась топка с паровым забросом несколько иных конструкций. Топливоподающие устройства состоят из двух шнеков; сопловые коробки сделаны с одним рядом сопел, а распределительные плиты лишены ребер на верхней плоскости. Такие стокеры менее надежно подают топливо и хуже распределяют его по решетке. Примерно такие же конструкции были в то время и на американских паровозах.

Существенно отличается топка с паровым забросом, которой был снабжены котлы - агрегаты американских энергопоездов, поставленных в СССР.

Топливоподающие устройства выполнены с одним горизонтальным шнеком, что делает их более простыми и надежными. Это оказалось возможным благодаря заглублению решеток ниже пола вагона. Заброс топлива производится при помощи пяти сопел, расположенных в одном ряду. У котла агрегата фирмы «Комбашен Инжиниринг» в сопловую коробку стокера подается вместо пара воздух от компрессора. Давление воздуха 4,2 кг/см2.

Колосниковые решетки у котлов энергопоездов имеют плитчатые поворотные колосники и разделены по ширине на две секции, из которых каждая в свою очередь разбита по длине на две группы колосников. Ширина решеток ~ 2 м, длина от 3,2 до 4,5 м. Топка с паровым забросом оформлена как с задним наклонным сводом, так и без свода.

Достоинствами паровозного стокера являются: большое удобство компоновки для старых котельных без топливных бункеров, поскольку можно загружать уголь в приемную воронку топливоподающего устройства с низкой отметки; небольшие капитальные затраты на переоборудование топочного устройства; дробление угля в самом стокере; возможность заброса топлива в увлажненном состоянии; простота обслуживания топки.

Эти достоинства, однако, не компенсируют имеющиеся серьезные недостатки: большой расход пара на собственные нужды (3 - 4% - на заброс топлива и 2 - 3% - на привод шнеков); частую запрессовку влажного угля в шнеках; слишком дальний заброс мелочи по сравнению с крупными частицами и отсюда неравномерное весовое распределение топлива по решетке; плохое заполнение задних углов решетки; необходимость ручной подброски топлива и большой унос мелких частиц. По указанным причинам паровозные стокеры не могут быть рекомендованы для применения в новых стационарных установках.

Следует отметить, что на ряде объектов, где они были смонтированы, их в дальнейшем сняли и заменили топками ПМЗ - РПК, которые оказались более удобными в эксплуатации.

При использовании для заброса топлива сжатого воздуха вместо пара расход энергии снижается примерно в 2 раза. Стокер котла агрегата фирмы "Комбашен Инжиниринг" потребляет ≈ 420 нм3/ч сжатого воздуха. Но в тепловом отношении работа топки остается недостаточно удовлетворительной.