Неподвижные колосниковые решетки

Неподвижные колосниковые решетки в топках с ротационными забрасывателями имеют, как правило, поворотные колосники по всей активной площади. Расположение рядов колосников поперечное. Для возможности проведения чисток решетки от шлака без снижения паросъема с котла она разделяется по ширине на отдельные секции в соответствии с числом забрасывателей. Под каждую секцию делаются самостоятельные подводы воздуха. Привод поворотных колосников осуществляется с фронта топки через систему рычагов вручную или при помощи паровых цилиндров. С целью облегчения провала шлака колосники разбиваются по длине секции на две группы (переднюю и заднюю).

Живое сечение решетки составляет по площади отверстий колосников не более 1%, а с учетом зазоров между колосниками ~ 4-5%. Для обслуживания неподвижной решетки на фронте топки предусматриваются шуровочные и золовые дверки (под каждым забрасывателем). Размер от пола до поверхности колосников в американских топках составляет 900 мм. Высота от решетки до оси роторов забрасывателей выбирается равной 600 - 650 мм. Шуровочные дверки имеют размеры 400 X 300 мм, золовые дверки 400 X 400 мм.

Промежутки между шуровочными дверками и поворотными колосниками перекрываются трапецевидными плитами с круглыми отверстиями. Сзади неподвижные колосниковые решетки (в месте примыкания ее к задней стене топки) ставятся неподвижные наклонные ко¬лосники (с углом наклона 45°). В качестве боковых охлаждаемых панелей неподвижные колосниковые решетки обычно используются нижние камеры боковых экранов. Длина неподвижных решеток в американских топках достигается ≈ 4 м. Опыт эксплуатации показал, что в наших условиях при более низком качестве углей лучше не переходить размер 3 м, иначе обслуживание решетки становится затруднительным.

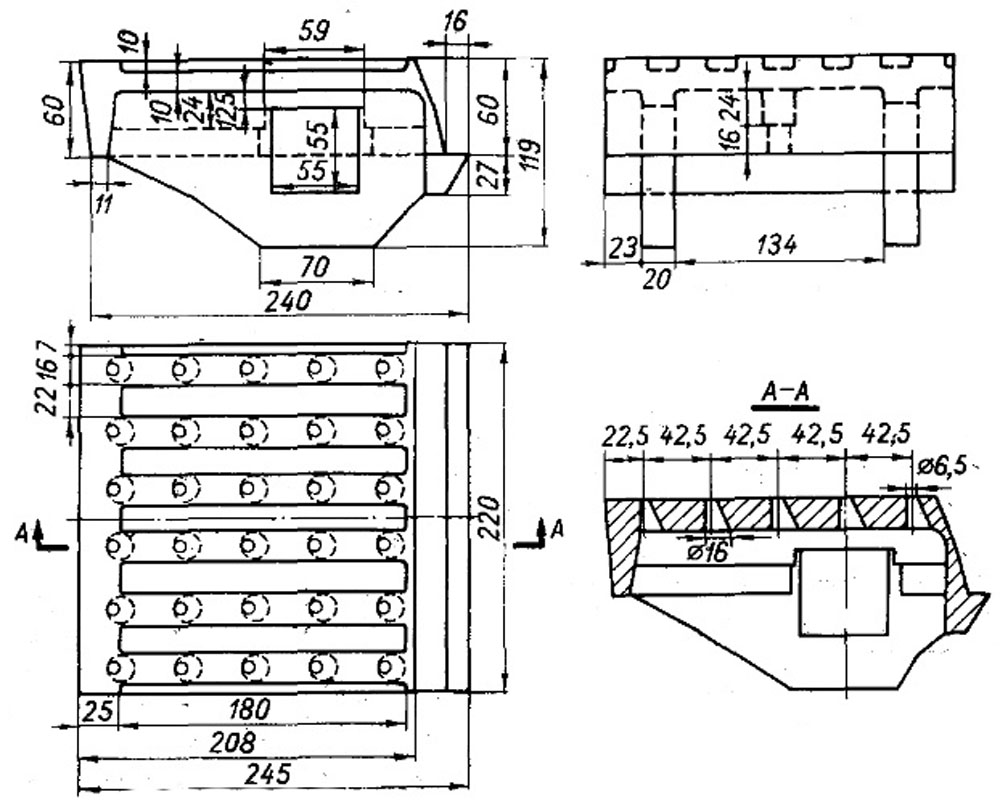

Фирма «Детройт Стокер» применяет неподвижные колосниковые решетки с круглыми отверстиями (рис. 5-20), ряд других фирм (например, «Комбашен Инжиниринг», «Рилей Стокер») - пластинчатые колосники с узкими полками. Рабочая длина колосников составляет 240 - 305 мм.

Колосниковые валы квадратного или прямоугольного сечения. Опорами для них служат подколосниковые чугунные балки, устанавливаемые либо непосредственно на фундамент (кирпичную кладку), либо на сварную раму, причем цапфы (шейки) валов закладываются в подшипники, предусмотренные у этих балок.

Рис. 5-20. Плитчатый поворотный колосник.

Следует отметить, что при плитчатых колосниках трудно выдержать малое живое сечение решетки, так как площадь зазоров, оставляемых между колосниками для их расширения, обычно значительно превосходит площадь отверстий в колосниках. Это может предопределять плохое распределение воздуха в слое.

Воздух подводится под решетку из воздушного короба, размещаемого под задней стеной топки (см. рис. 5-3). Расход воздуха на каждую секцию регулируется отдельным шибером. В топках фирмы «Детройт Стокер» от того же воздушного короба делаются отводы к соплам забрасывателей, причем соответствующие воздуховоды пропускаются в разделительных стенках между секциями. Возможна, конечно, и иная схема подвода воздуха. ,

Использование в топке с ротационными забрасывателями обычной решетки от ручной топки с неподвижными колосниками или с опрокидыванием лишь небольшой части колосников не может дать хороших результатов при сжигании углей. Неподвижные колосниковые решетки будут очищаться тяжело и долго; кроме того, из-за большого живого сечения колосников не удастся обеспечить достаточно равномерное горение слоя.

Качающиеся колосники для периодического удаления мелкозернистого шлака из-под горящего слоя в заграничных конструкциях топок с ротацирнными забрасывателями не применяются. Как показывает практика, при помощи их нельзя убрать шлак, не нарушив тонкий горящий слой и не собрав топливо в грядки, что неблагоприятно скажется на горении. У нас качающимися колосниками оборудовалось некоторое количество топок ПМР завода «Комега», предназначенных для работы на углях с нешлакующейся золой (бурых и др.). При тех топливах, которые сжигались (подмосковный бурый уголь и некоторые сорта каменных углей), через качающиеся колосники фактически осуществлялся периодический полный провал шлака с выключением очищаемой секции решетки из работы.