Горение неподвижного слоя в топках с забрасывателями

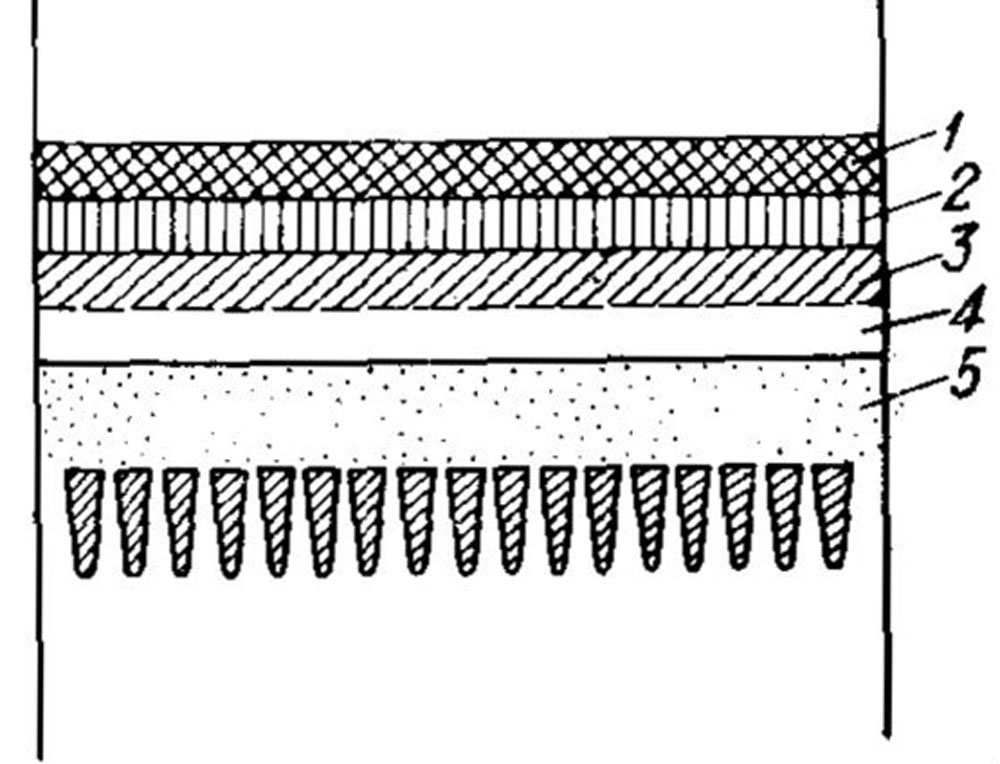

На рис. 7-16 показано горение неподвижного слоя в топках с забрасывателями при встречной схеме подачи топлива и воздуха в том виде, как ее обычно представляют. Слой разграничивается по высоте на следующие зоны: 1) зону свежего топлива; 2) зону выхода летучих; 3) зону газификации (восстановительную); 4) зону горения кокса (кислородную); 5) зону шлака. Они довольно четко выражены в ручной топке, хотя и не являются стабильными по времени. Казалось бы, то же самое должно быть и при механизированном забросе топлива. Фактически получается иная картина: первая и вторая из названных зон сливаются в одну, а третья зона вообще отсутствует.

Рис. 7-16. Горение неподвижного слоя в топках с забрасывателями на неподвижной решетке с ручным обслуживанием. 1 - зона свежего топлива; 2 - зона выхода летучих; 3 - зона газификации; 4 - зона горения кокса; 5 - зона шлака.

Как можно судить на основе визуальных наблюдений, некоторых специальных исследований и различных косвенных данных, в топках с забрасывателями и неподвижной решеткой при непрерывном и равномерном забросе топлива и надлежащей подаче воздуха под решетку автоматически стабилизируется очень тонкий активный слой (в среднем не более 25 - 50 мм поверх шлаковой подушки в зависимости от характеристик топлива и режима работы топки).

Горение неподвижного слоя в топках с забрасывателями по толщине слоя не может произвольно увеличиваться без нарушения нормального горения и определяется в каждом отдельном случае только тем или иным соотношением топливо-воздух. Работать с толстым слоем вообще нельзя, так как при этом невозможно соразмерять подачу топлива в топку в зависимости от тепловой нагрузки. Благодаря тонкому активному слою подготовка топлива к горению, воспламенение, выход летучих и горение кокса происходят очень быстро. Если выключить питатель забрасывателя, то слой почти полностью прогорает за 4 мин, а факел исчезает уже примерно через 1 мин.

Малая тепловая инерция слоя дает возможность весьма гибкой регулировки тепловыделения топки. Стадии подготовки топлива к горению и выхода летучих заканчиваются непосредственно на поверхности слоя. Если посмотреть на него сверху, то можно увидеть, что факел образуется из тонких «свечек» горящих газов, выделяющихся из разрозненно упавших частиц.

При механических ротационных забрасывателях в соответствии с фракционным распределением топлива слой на передней части решетки, куда оседают наиболее мелкие фракции, поддерживается тоньше, а на задней части решетки, куда падают наиболее крупные куски, - толще. Как говорилось в § 7-2, нужное соотношение в толщинах слоя для крупных и мелких фракций легко устанавливается путем изменения дальности заброса, причем для этого достаточно ориентироваться по цвету и длине факела. Если на передней части решетки получается прогар, а задняя часть ее чрезмерно заваливается топливом, то следует уменьшить дальность заброса; при противоположном результате, когда сзади имеет место прогар, а спереди завал топливом, горение выравнивается увеличением дальности заброса.

В топках с пневматическими забрасывателями слой должен поддерживаться толще у фронта и тоньше на противоположном конце решетки. Для предупреждения образования слишком большого откоса из мелких фракций у задней стены топки целесообразно применять встречное дутье со стороны этой стены.В случае парового заброса необходимо регулировать давление пара по отдельным соплам так, чтобы слой имел примерно одинаковую толщину по всей площади решетки.При тонком активном слое не наблюдается явления спекания угля, что объясняется отсутствием контакта между свеже заброшенными частицами топлива, которые падают на слой разрозненно и быстро ококсовываются каждая в отдельности. Вследствие этого не требуется производить шнурование слоя даже в тех случаях, когда сжигаются сильно спекающиеся угли.

Обычно шлаки получаются слабо сплавленными, легко ломающимися, или даже сыпучими, благодаря чему провал их с помощью поворотных колосников осуществляется быстро и без больших усилий (за 1 - 2 мин). Перед чисткой каждой секции необходимо прожечь на ней слой в течение 5 - 10 мин.Дутьевая форсировка слоя при той или иной тепловой нагрузке топки не может поддерживаться ниже определенного предела, иначе сразу же начнется сильное дымообразование и возникнут явления спекания и ошлакования слоя. К такому же результату приводит не отрегулированная слишком большая подача топлива.

Для получения равномерного распределения воздуха в тонком активном слое важную роль играет живое сечение колосников, которое выбирается небольшим (4 - 5%), чтобы аэродинамическое сопротивление решетки было соизмеримо с сопротивлением слоя и решетка служила в качестве выравнивающей сетки. При тепло напряжении зеркала горения 900 тыс. ккал/(м2/ч), чему примерно соответствует дутьевая форсировка слоя wвсл = 0,235 нм (м2Xсек), решетка с живым сечением - 5% имеет сопротивление 3 - 4 мм вод. ст. Давление воздуха под решеткой за период между чистками от шлака изменяется в пределах от 10 до 40 мм вод. ст.

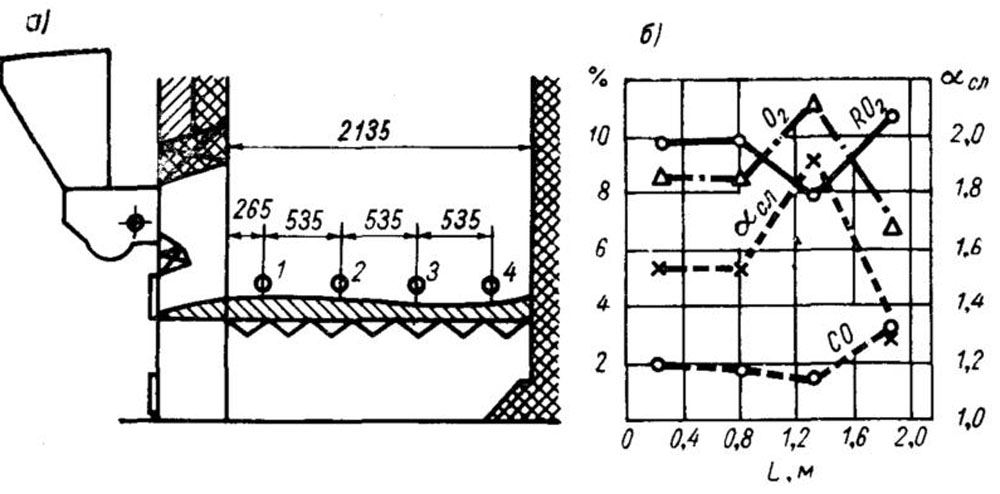

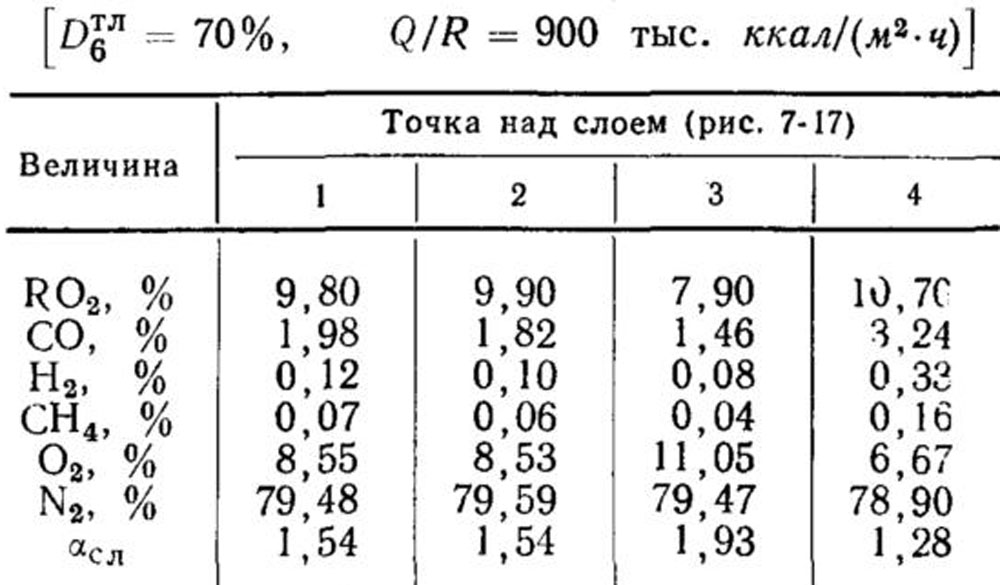

На рис. 7-17 показаны характерные данные над слоевого состава газов по длине решетки для топки ПМЗ-РПК при теплонапряжении зеркала горения около 900 тыс. ккал/(м2Xч) на основе результатов испытаний ЦКТИ (см. также табл. 7-1). Сжигался печорский уголь ПЖ1 с содержанием мелочи D6тл = 70%. Под решетку подавалось приблизительно 100% воздуха от теоретически необходимого количества (за вычетом механического недожога); другими словами, коэффициент избытка первичного воздуха составлял α=1,0. Анализ газов производился на высоте 50 - 100 мм от поверхности слоя.

Рис. 7-17. Состав газов над слоем в топке ПМЗ-РПК при сжигании печорского угля ПЖ (опыты Нечаева): а - точки отбора проб газов; б - состав газов.

Таблица 7-1. Данные над слоеного анализа газов в топке ПМЗ-РПК при сжигании печорского угля марки ПЖ.

Данные анализа показывают наличие большого процента свободного кислорода над слоем и относительно низкое содержание продуктов неполного сгорания СО, Н2 и СН4. Фактический коэффициент избытка воздуха над слоем αсл, определенный по газовому анализу, намного выше заданного значения αпер. Несоответствие αсли αпер объясняется тем, что часть топлива при горение неподвижного слоя в топках с забрасывателями находится во взвешенном состоянии в топочном объеме. Значения αсл уменьшаются с высотой над решеткой. В данном случае, несмотря на ввод в топку значительного количества вторичного воздуха, конечный коэффициент избытка воздуха на выходе из топочной камеры составил αт=1,41.

Можно сделать заключение, что горение неподвижного слоя в топках с забрасывателями вследствие его малой толщины имеет только кислородную коксовую зону, которая распространяется также на топочный объем, а восстановительная зона отсутствует (если не принимать во внимание местные восстановительные реакции, обусловливаемые ненормальными утолщениями отдельных участков слоя). Из-за некоторой неравномерности весового распределения топлива по длине решетки коэффициент избытка воздуха над слоем получается наибольшим в точке 3 газового анализа, где профиль слоя имеет явно выраженную седловину (см. рис. 7-11, б), и наименьшим в точке 4, где образуется откос из крупных кусков топлива у задней стены топки.

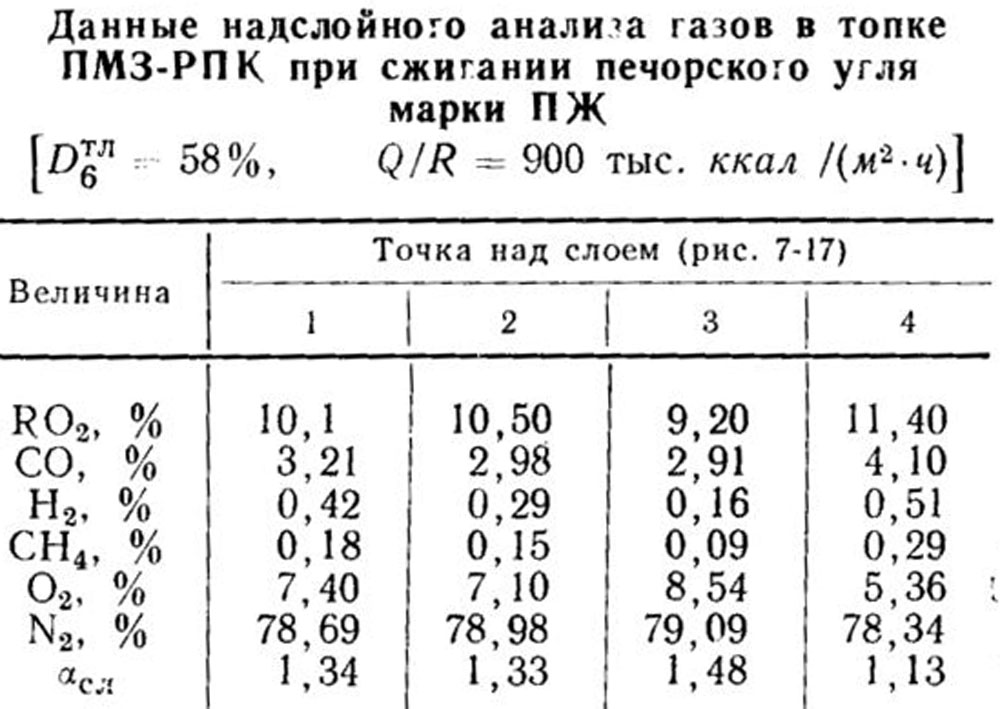

В табл. 7-2 дан состав газов над слоем при той же тепловой нагрузке для случая сжигания печорского угля ПЖ с меньшим содержанием мелочи.

Таблица 7-2.

Коэффициент избытка воздуха над слоем здесь получился меньше, а содержание СО, Н2 и СН4 увеличилось, что следует отнести за счет уменьшения доли топлива, горящего во взвешенном состоянии и соответственно утолщения слоя.

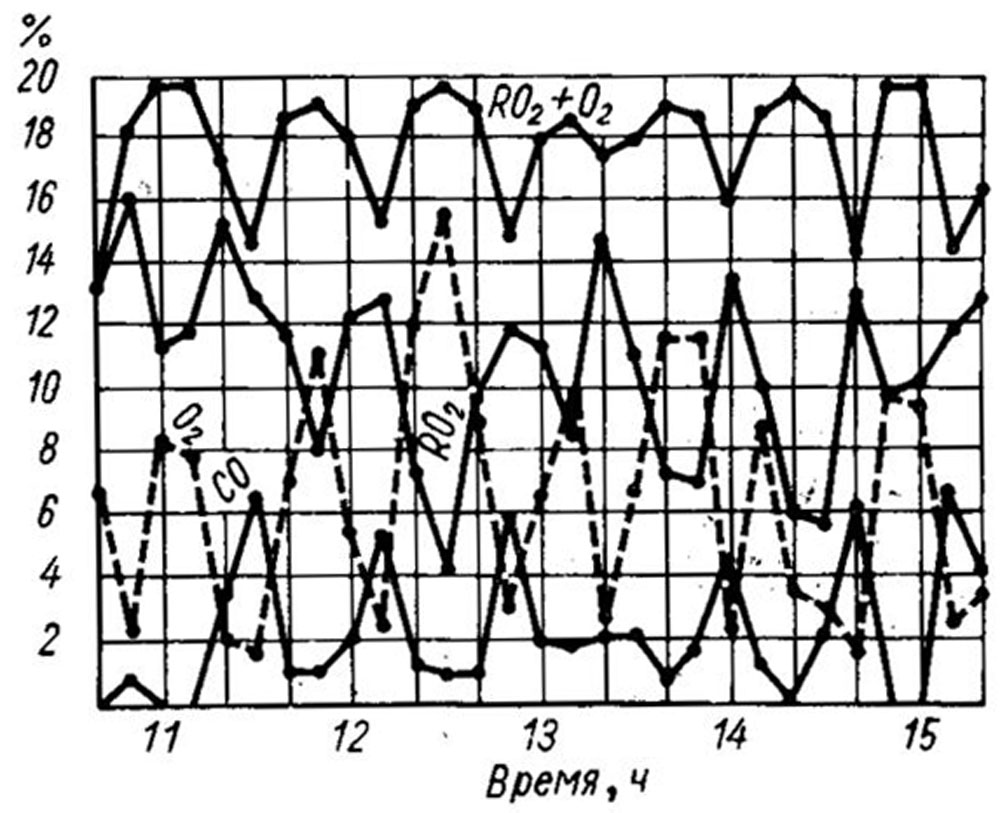

Необходимо отметить большие колебания состава газов над слоем по времени, что иллюстрируется графиком рис. 7-18 (для точки 2, рис. 7-17). Эти колебания являются следствием ручного регулирования процесса горения и малой тепловой инерции тонкого активного слоя. Обычно кочегар при небольших изменениях паропроизводительности котла регулирует только подачу топлива, а дутье оставляет постоянным. Поэтому слой периодически то несколько перегружается свежим топливом, то несколько прогорает. Соответственно в газах над слоем увеличивается или уменьшается содержание СО, а также других продуктов неполного сгорания.

Рис. 7-18. Колебания состава газов над слоем в топке ПМЗ-РПК по времени (точка 2, рис. 7-17).

Для поддержания неизменным соотношения топливо-воздух необходима автоматика горения, воздействующая одновременно на подачу топлива и воздуха. При более высоких тепловых нагрузках топки колебания состава газов сглаживаются.

Интересно сопоставить полученные результаты надслойного анализа газов в топке ПМЗ-РПК с лабораторными опытами X. И. Колодцева, по изучению газообразования в слое топлива переменной толщины.

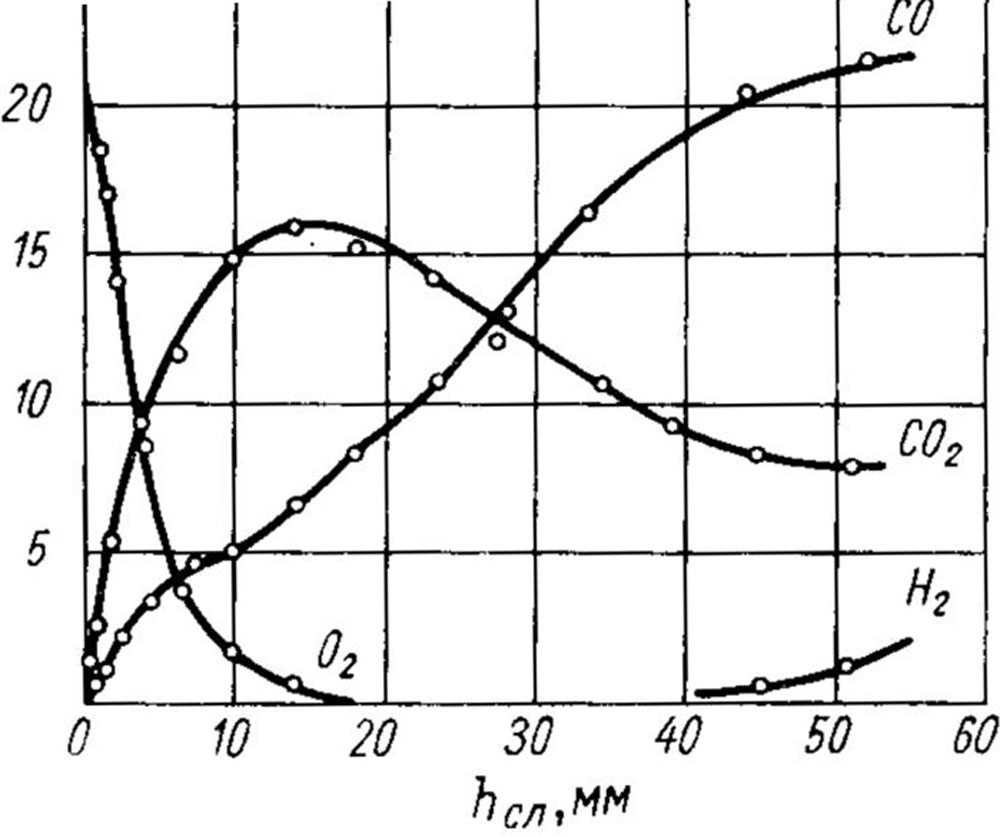

На рис. 7-19 показано изменение состава газа в зависимости от толщины слоя по опытам Колодцева на лабораторной установке для антрацита с размером частиц 7,2 - 9 мм при дутьевой форсировке 0,5 нм3/(мXсек). Согласно этому рисунку высота кислородной зоны до линии практически полного расходования 02 составляет порядка 20 мм, или приблизительно 2,5 диаметра частиц топлива (в других случаях для электродного угля она доходила до трех диаметров).

Рис. 7-19. Газообразование по высоте слоя антрацита (опыты Колодцева).

Сжигавшийся в топке ПМЗ-РПК уголь имел средний размер частиц 4 - 7 мм (с учетом отсеивания части мелких фракций). На основе опытов Колодцева полная высота кислородной зоны для данного случая оценивается равной 10 - 17,5 мм, но поскольку в газах остается значительный процент свободного кислорода, то толщина слоя должна быть меньше. Фактически же слой не такой тонкий и составляет минимум 20 - 30 мм, или около пяти диаметров частиц. Расхождение с опытами Колодцева можно объяснить характерной для топок данного вида большой порозностью слоя.

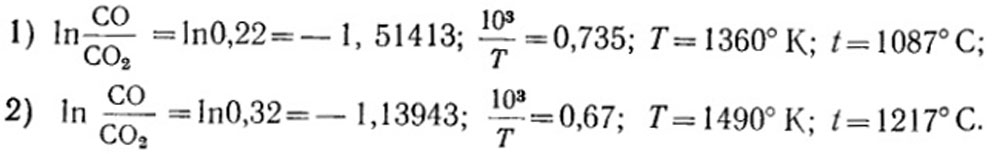

Существует точка зрения, что углекислота С02 и окись углерода СО образуются в кислородной зоне слоя одновременно, причем соотношение между ними определяется исключительно температурным режимом горения и не зависит от дутьевой форсировки. В конце кислородной зоны отношение С0/С02 не превышает единицы.

На рис. 7-20 показана полученная Колодцевым зависимость отношения С0/С02 от температуры в слое Т, °К. Воспользуемся этой зависимостью для определения температур по средним данным табл. 7-1 и 7-2:

Рис. 7-20. Зависимость состава газов в кислородной зоне от температуры (опыты Колодцева).

Можно видеть, что температуры в слое должны быть низкими. Конечно, такая оценка их весьма приблизительна, так как не учитывается ряд факторов, в том числе наличие примеси летучих топлива в анализируемом газе и догорание СО над слоем. Вместе с тем такой уровень температур подтверждается и некоторыми непосредственными измерениями.

Температуры факела над слоем получаются несколько выше, чем в слое. При измерениях их в тех же сечениях, где производился надслойный анализ газов (см. рис. 7-17, а), но на высоте 300 мм над слоем они составляли следующие величины: 1200 - 1240° С - в точке 1, 1210 - 1250° С - в точке 2, 1220 - 1260° С - в точке 3 и 1260 - 1300° С - в точке 4.

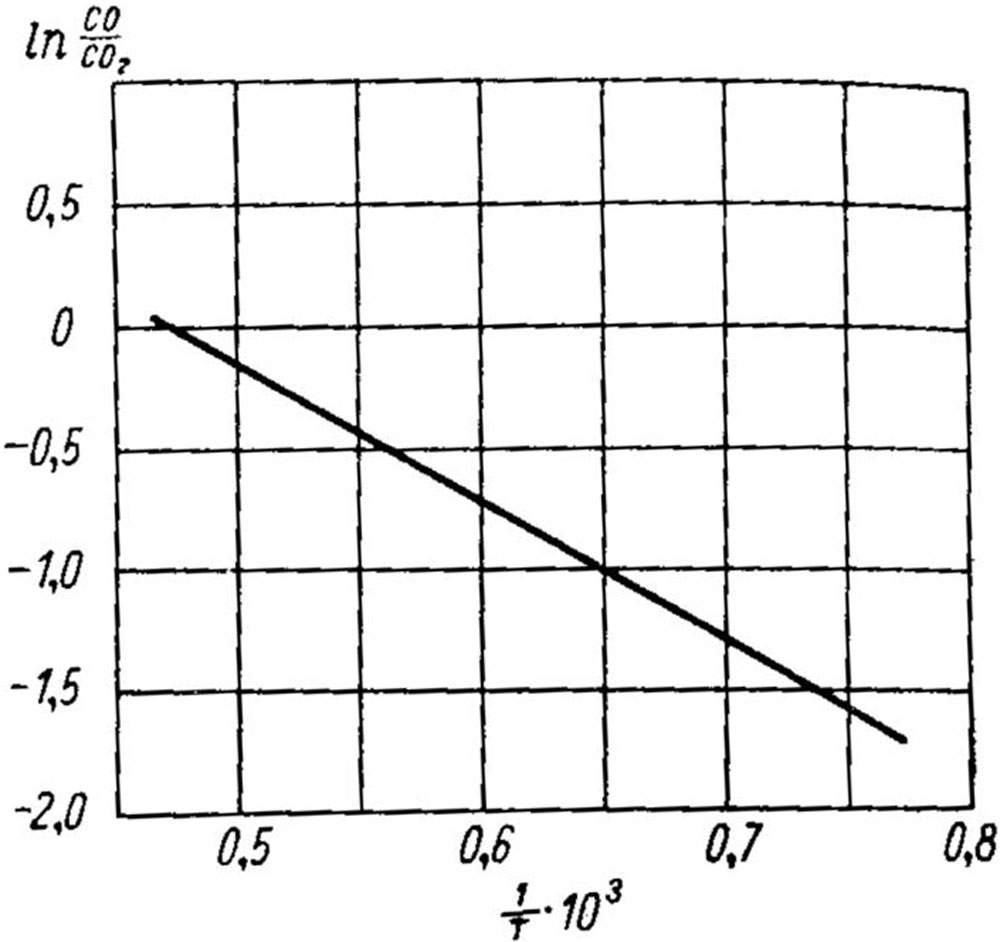

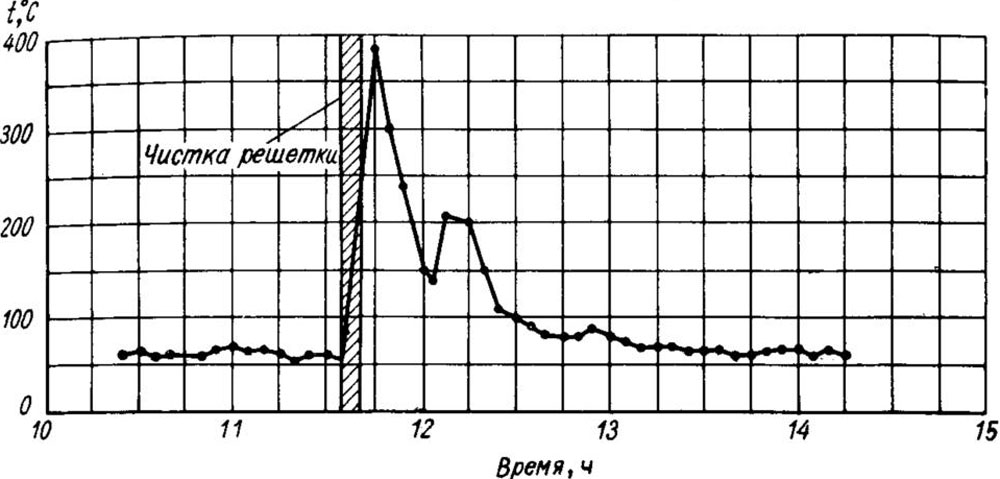

Вследствие невысокого температурного уровня в слое колосники решетки нагреваются слабо. Неоднократные измерения показывают (рис. 7-21), что в момент чистки решетки от шлака, когда последняя оголяется и подвергается действию топочного излучения, температура колосников резко поднимается и достигает 400 - 600° С (в зависимости от нагрузки топки), но затем, как только решетка покроется свежим топливом, быстро падает до 150 - 200° С. Через некоторое время в результате розжига слоя вновь наблюдается небольшой подъем температуры до 200 - 300° С, после чего с образованием шлаковой подушки она постепенно снижается, приближаясь к температуре дутьевого воздуха.

Рис. 7-21. Изменение температуры колосников в топке ПМЗ-РПК по времени.

Благодаря незначительному нагреву колосники служат по многу лет без следов обгорания и роста.