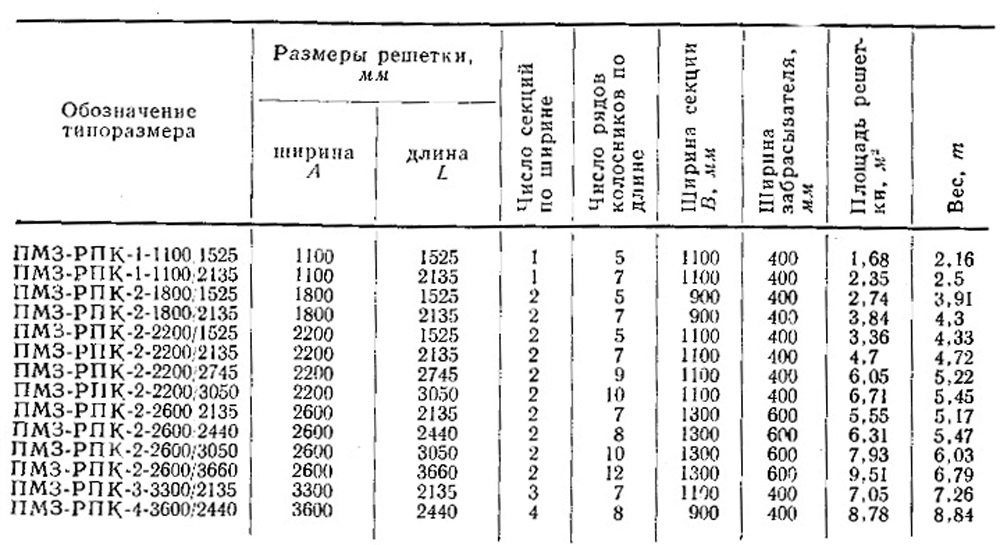

Топки с пневмомеханическими забрасывателями и решеткой из поворотных колосников типа ПМЗ-РПК

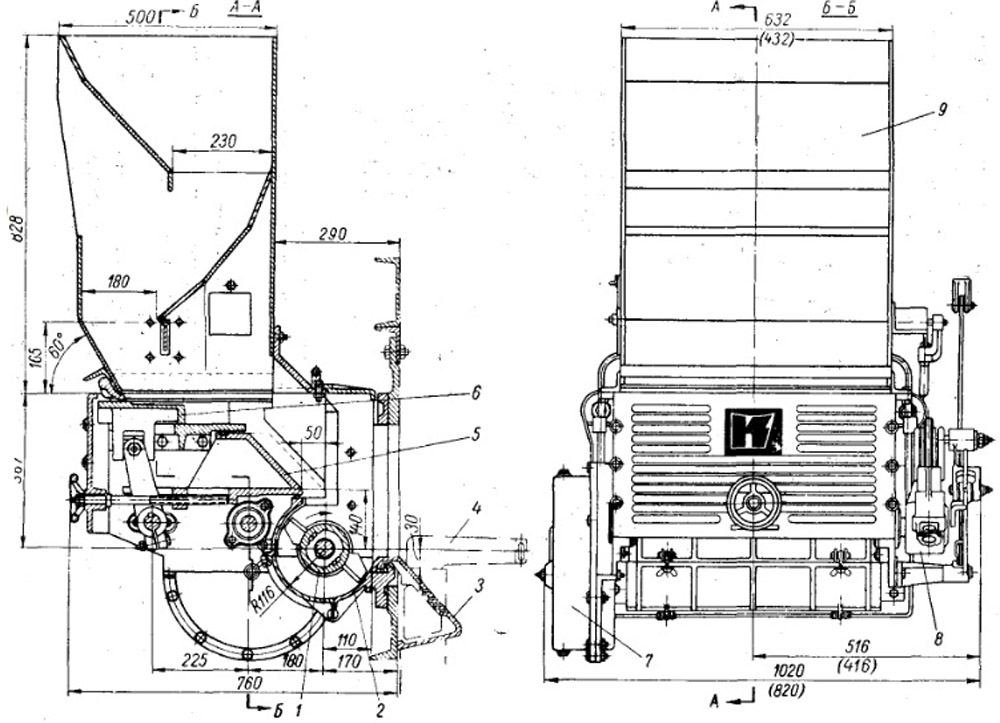

Топки с пневмомеханическими забрасывателями и решеткой из поворотных колосников типа ПМЗ-РПК (рис. 6-1) состоят из горизонтальной решетки с поворотными колосниками 1; чугунного фронта 2; одного или нескольких пневмомеханических забрасывателей 5; соответственно одного или нескольких угольных ящиков 4, и приводного устройства забрасывателей 5.

Рис. 6-1. Топки с пневмомеханическими забрасывателями и решеткой из поворотных колосников типа ПМЗ-РПК.

Конструкции топки с пневмомеханическими забрасывателями и решеткой из поворотных колосников типа ПМЗ-РПК в исполнении разных заводов-изготовителей имели некоторые непринципиальные различия. Кроме того, в процессе производства ряд узлов и деталей претерпел изменения. Сейчас топки с пневмомеханическими забрасывателями и решеткой из поворотных колосников типа ПМЗ-РПК выпускаются Кусинским машиностроительным заводом и в небольшом количестве заводом «Ильмарине».

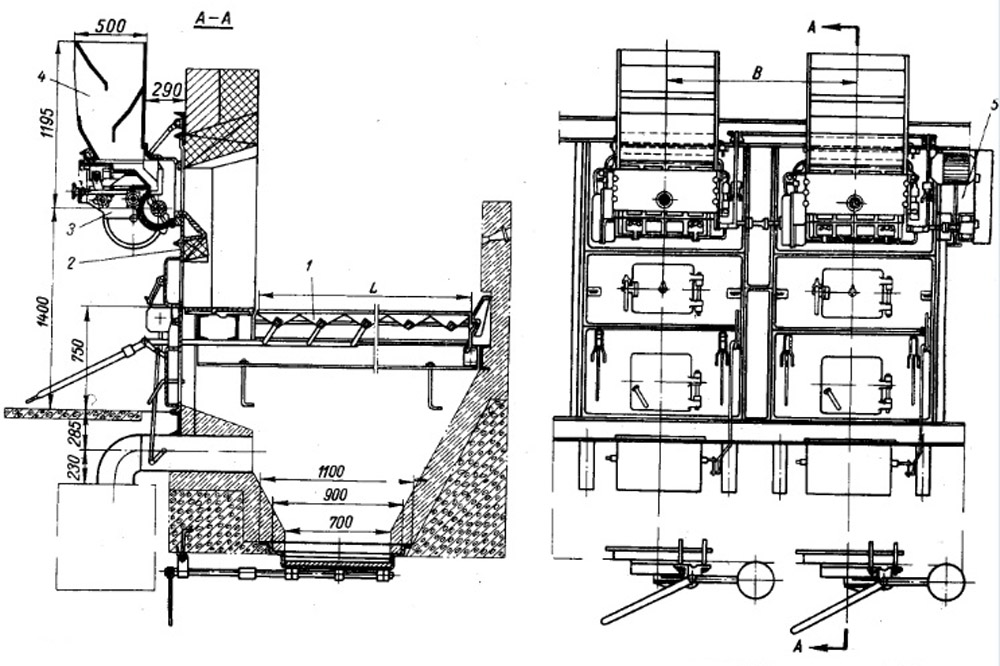

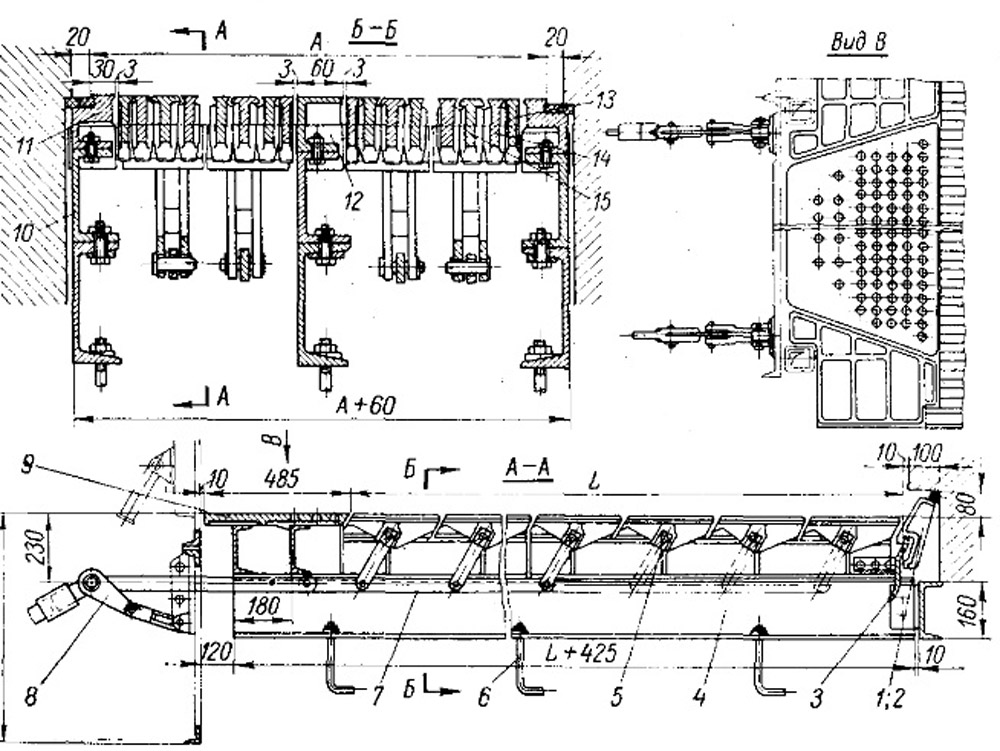

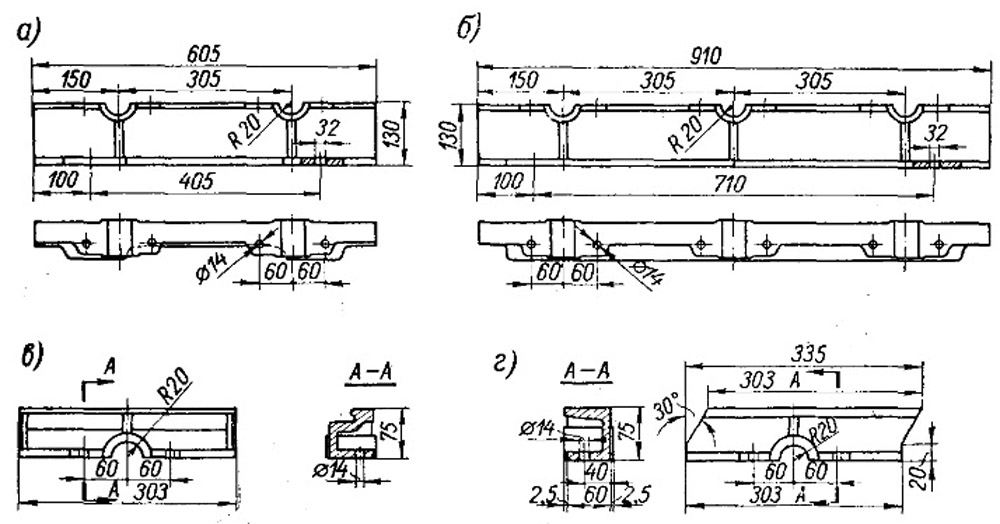

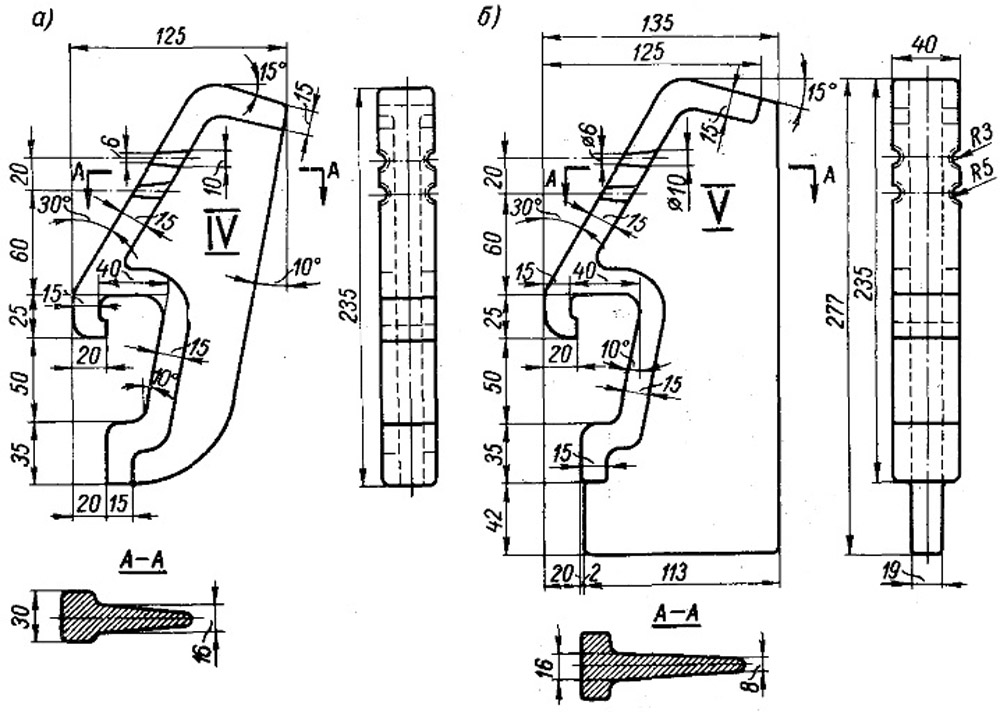

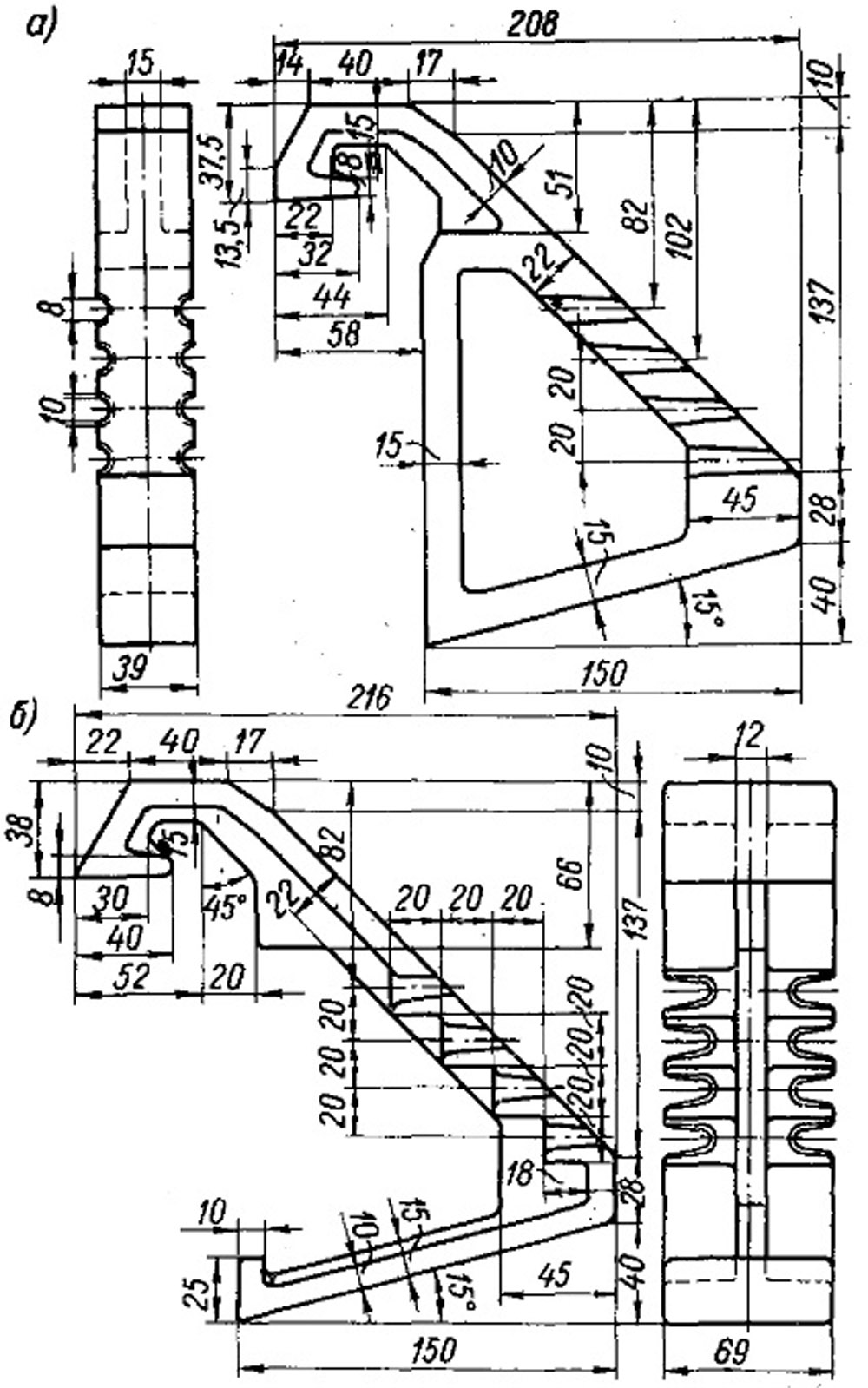

Решетка с поворотными колосниками. Колосниковая решетка (рис. 6-2) секционирована по ширине, а также разделена по длине. Колосники пластинчатые двух основных типов I и II с рабочей шириной полки 28 мм (рис. 6-3, а б). Они свободно насаживаются сверху на прямоугольные валы (рис. 6-4), имеющие высоту сечения 60 мм и ширину 40 мм (при закрытом положении колосников оси валов наклонены на 30°). Шаг между осями валов 305 мм. Колосники типа I накрывают своими скосами колосники типа II, за счет чего достигается беспровальность решетки. Живое сечение ее ~ 5%. Привод колосников осуществляется вручную с фронта топки, причем они поворачиваются на 60°.

Рис. 6-2. Решетка с поворотными колосниками РПК. 1, 2 - задние колосники типов IV; V; 3 - задняя колосниковая балка; 4 - рама; 5 - колосниковый вал; 6 - фундаментный болт; 7 - тяга; 8 - рычаги поворота колосников; 9 - передняя плита; 10 - подколосниковая балка; 11 - накладка крайняя: 12 - накладка средняя; 13 - колосник типа III; 14 - колосник типа I; 15 - колосник типа II.

Для соблюдения заданной ширины решетки применяются еще дистанционные колосники типа III толщиной 14 мм (рис. 6-3,в), устанавливаемые по 2 - 4 шт. в ряду. (Описывается последняя конструкция решетки в исполнении Кусинского машиностроительного завода. Первоначально имелись еще другие типы поворотных колосников.)

Рис. 6-3. Поворотные колосники решетки РПК. а - тип I, б - тип II , в - тип III.

Решетка собирается на стальной сварной раме.

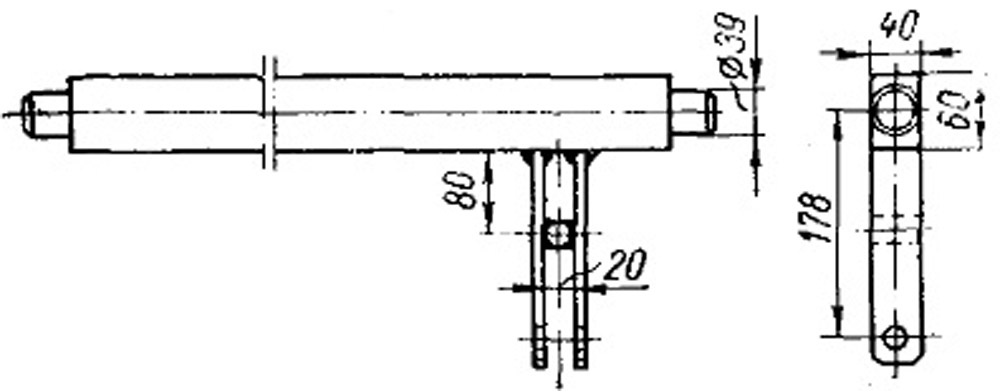

Рис. 6-4. Колосниковый вал.

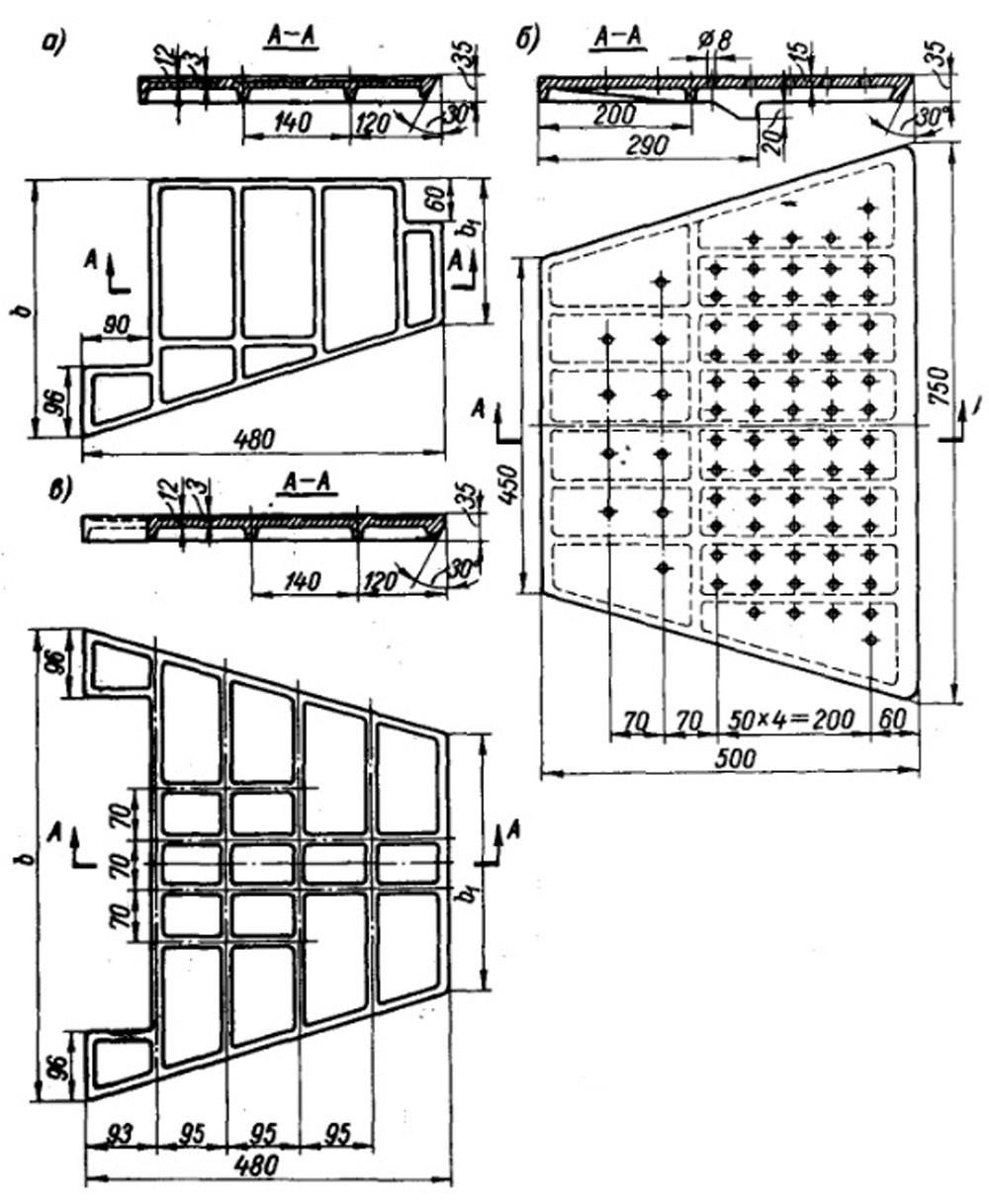

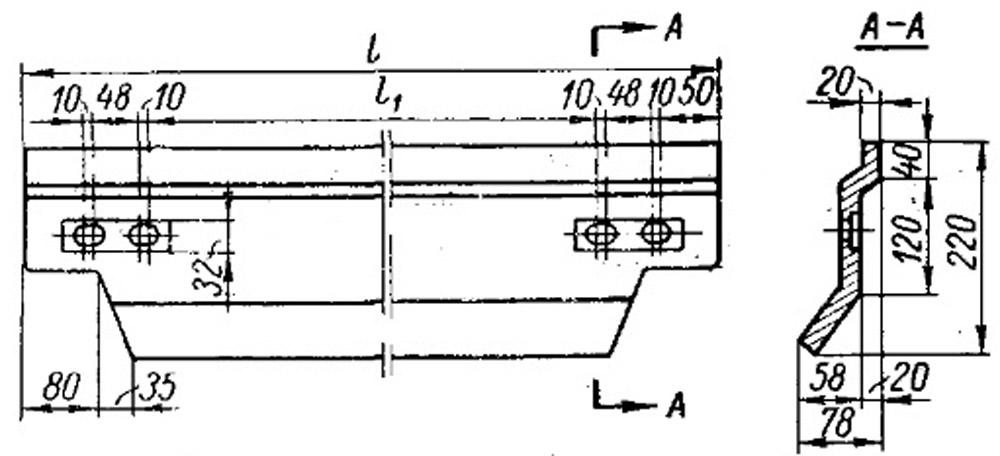

В качестве бокового обрамления секций решетки служат чугунные подколосниковые балки (рис. 6-5,а, б), закрываемые сверху накладками (рис. 6-5, в, г). На балках и накладках предусмотрены гнезда для цапф колосниковых валов. Промежуток между поворотными колосниками и фронтом топки перекрывается чугунными плитами (рис.6-6). Сзади решетки на поперечных чугунных балках (рис. 6-7) ставятся неподвижные наклонные колосники (рис.6-8).

Рис. 6-5. Опорные элементы решетки РПК. а - подколосниковая балка на два колосника; б - подколосниковая балка на три колосника; в - накладка крайняя; г - накладка средняя.

Рис. 6-6. Передние плиты решетки: а - крайняя (левая); б - средняя; в - промежуточная.

Рис. 6-7. Задняя подколосниковая балка.

Рис. 6-8. Задние неподвижные колосники: а - тип IV; б - тип V.

Размер от пола котельной до поверхности колосников равен 750 мм. Секции решетки в разных типоразмерах топок имеют ширину от 900 до 1300 мм. Длина решетки может составлять от 1525 до 3660 мм.

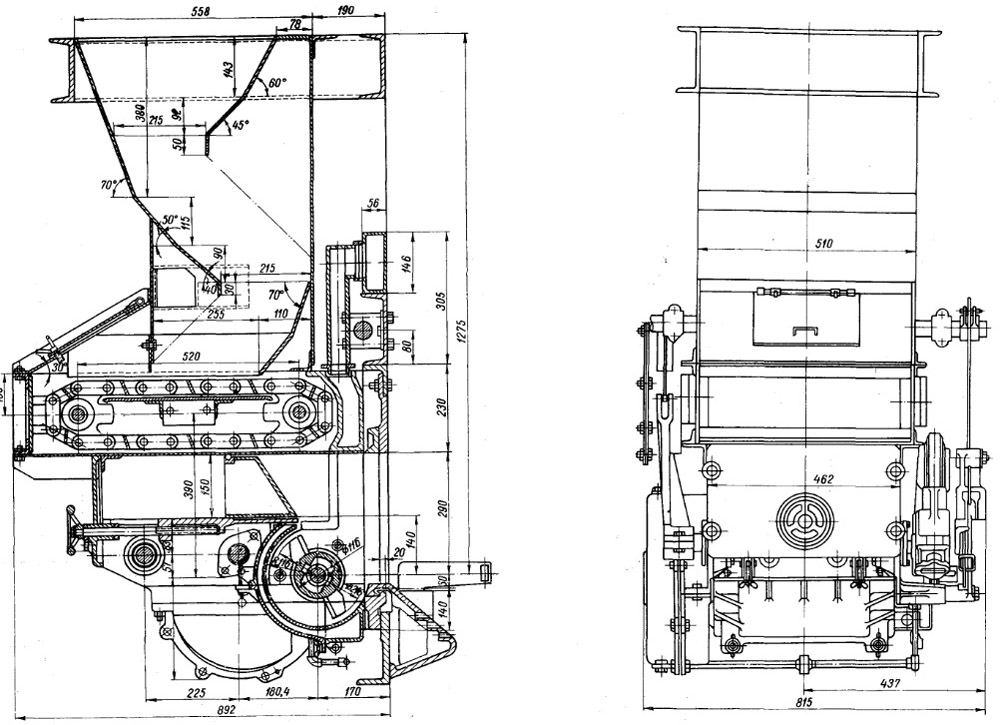

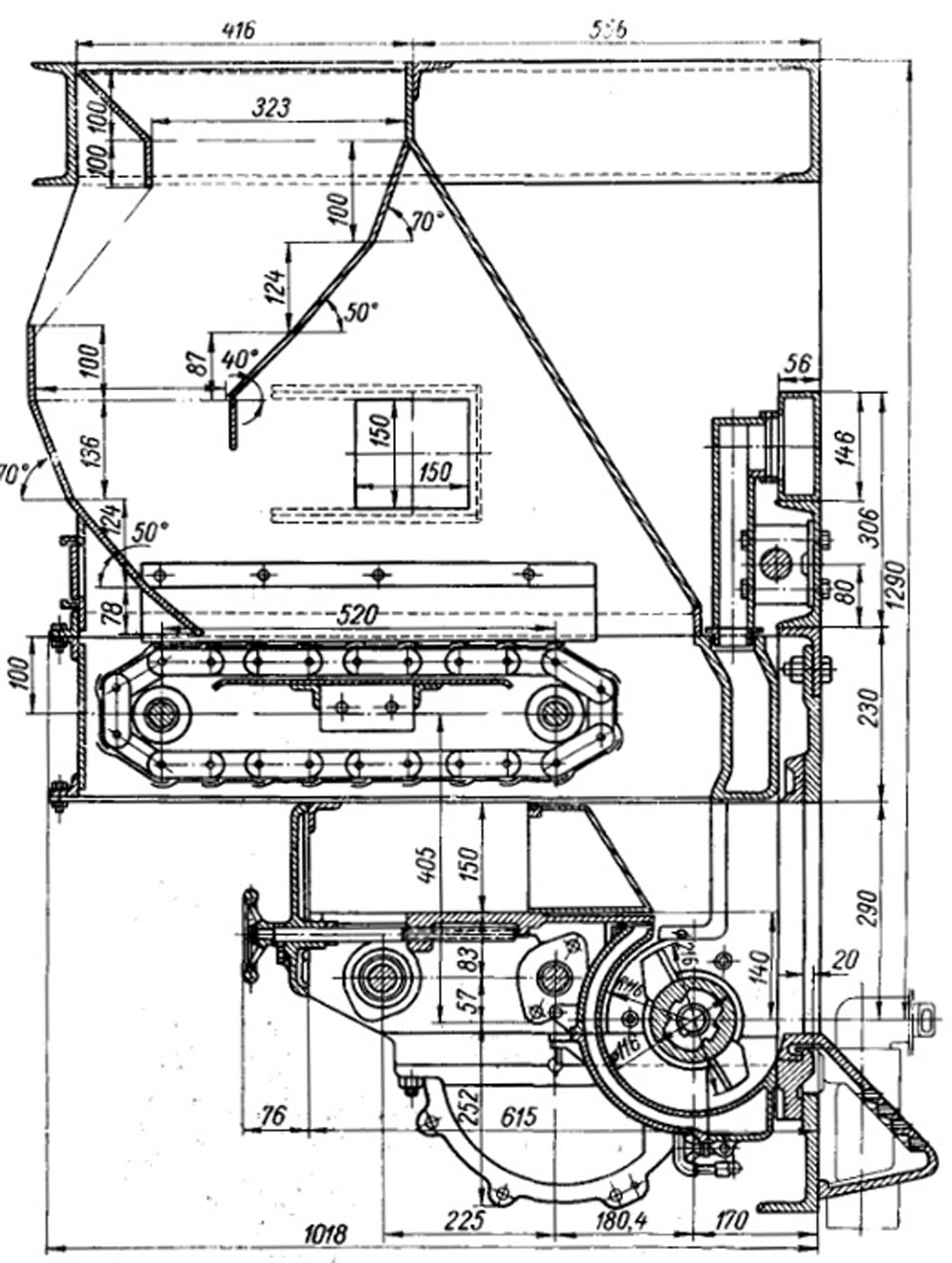

Пневмомеханические забрасыватели. На рис. 6-9 показана последняя модель пневмомеханического забрасывателя. Основными элементами его являются: ротор с лопастями 1; цилиндрический лоток 2; воздушная фурма 3; боковые воздушные сопла 4 (применяются только при неподвижной решетке); разгонная передвижная плита 5; плунжерный питатель 6; редуктор 7 и кулисный механизм 8. К забрасывателю устанавливается каскадно-лотковый угольный ящик 9; конфигурация которого неразрывно связана с принятой конструкцией плунжерного питателя.

Рис. 6-9. Пневмомеханический забрасыватель (модель 1964 г.)

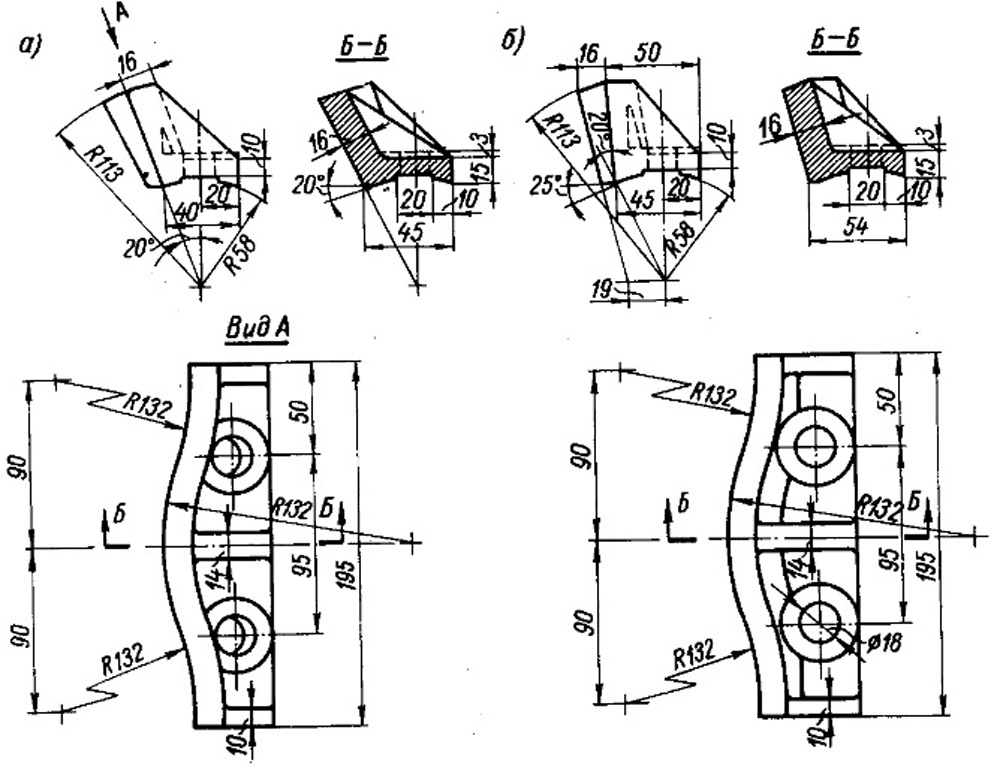

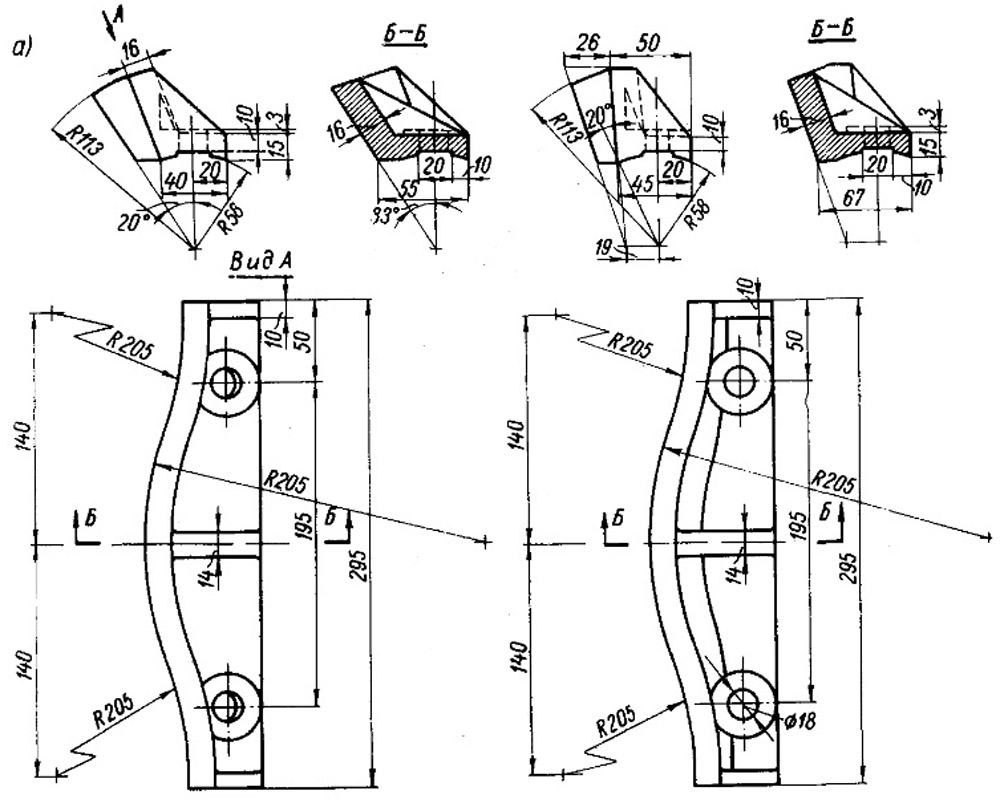

Ротор работает по схеме верхнего выброса и имеет два ряда сплошных лопастей волнообразного профиля, прикрепляемых болтами к полому барабану. В зависимости от ширины забрасывателя устанавливаются 2 или 3 лопасти в ряду. Диаметр ротора 216 мм. Угол веера заброса топлива составляет 40°. Для лучшего распределения топлива по решетке применяется комбинация лопастей двух профилей: радиальных (рис. 6-10, а; 6-11,а) и отогнутых назад на 20° (рис. 6-10,б; 6-11,б). Вал ротора опирается на подшипники с витыми роликами, которые помещены в чугунные корпуса, охлаждаемые водой.

Рис. 6-10. Лопасти ротора для пневмомеханического забрасывателя шириной 400 мм: а - радиальная; б - отогнутая назад на 20°.

Рис. 6-11. Лопасти ротора для пневмомеханического забрасывателя шириной 600 мм: а - радиальная; б - отогнутая назад на 20°.

Цилиндрический лоток составляется из трех частей, из которых средняя может откидываться на шарнирах, что позволяет осматривать ротор, а также удалять из лотка случайно просыпавшееся топливо или посторонние предметы.

Со стороны топки с пневмомеханическими забрасывателями и решеткой из поворотных колосников типа ПМЗ-РПК к лотку примыкает воздушная фурма, набираемая из отдельных колосников (рис. 6-12), подвешиваемых к крючкообразному выступу на раме забрасывателя.

Рис. 6-12. Колосники фурмы: а - крайний; б - средний.

По бокам забрасывателя устанавливаются два горизонтальных воздушных сопла с выходным сечением 40X40 мм. Они поворачиваются друг к другу так, чтобы оси их пересекались внутри топочной камеры и образовывали угол 20°30' с осью секции решетки.

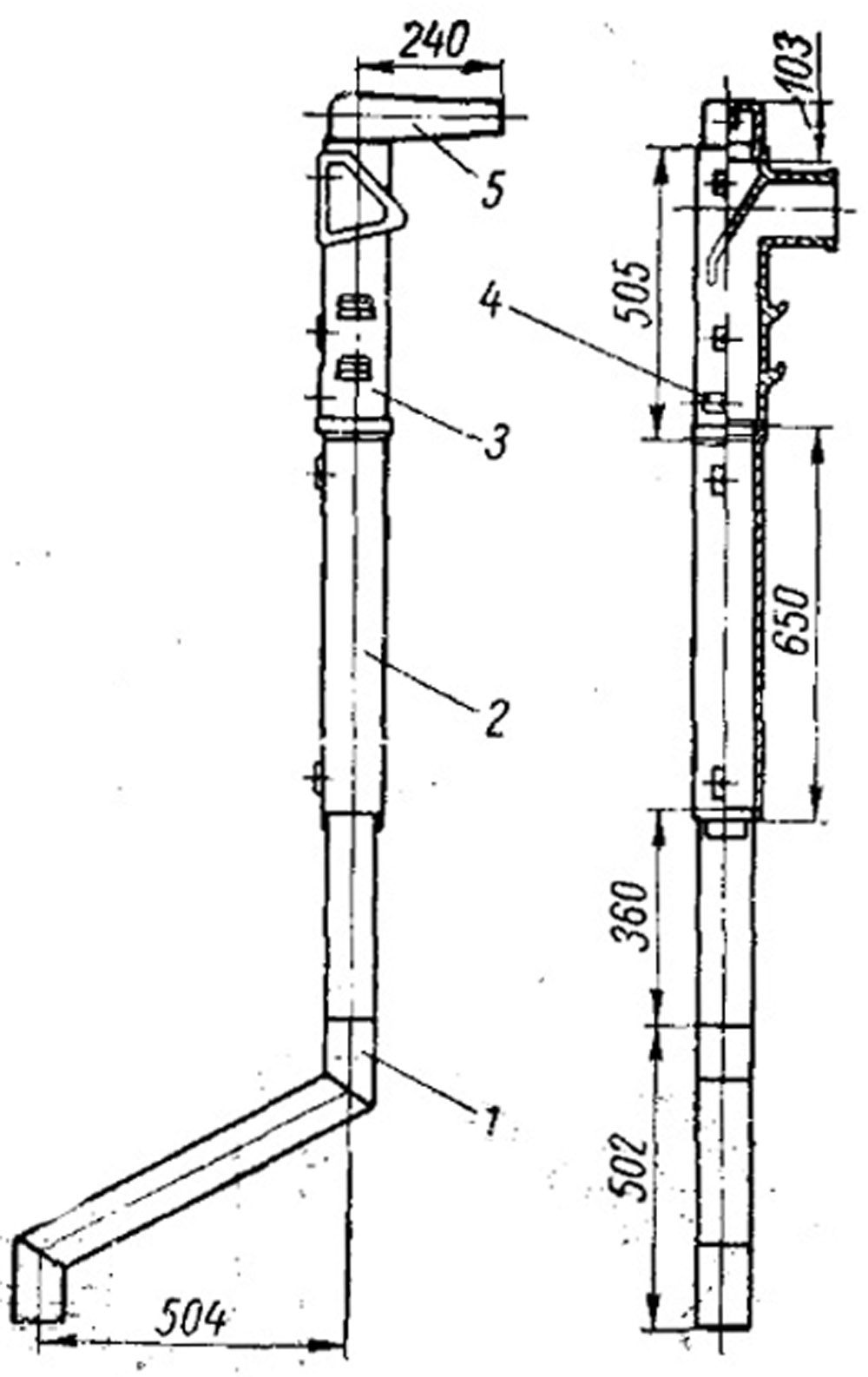

Воздух к фурме и боковым соплам подводится по двум чугунным воздушным стоякам (рис. 6-13), располагаемым в кладке фронтовой стены топки и прикрепляемым болтами к фронтовым чугунным плитам. Каждый из них составляется из двух частей (верхней и нижней). К нижней части примыкает сварное колено воздуховода. В верхней части предусмотрена регулирующая заслонка. Требующееся количественное распределение воздуха между фурмой и боковыми соплами обеспечивается за счет разделительной перегородки в стояке.

Рис. 6-13. Воздушный стояк топки ПМЗ-РПК. 1 - колено роздуховода; 2 - чугунный стояк нижний; 3 чугунный стояк верхний; 4 - гнездо ,для поворотной заслонки; 5 - сопло

Разгонная плита имеет угол наклона 45° и высоту 150 мм. Она может передвигаться при помощи винта с маховичком на 50 мм от кромки лотка до оси ротора, что позволяет регулировать дальность заброса топлива (при постоянном числе оборотов ротора).

Плунжерный питатель отличается свободно рассыпающимся слоем топлива, которое сползает по двум встречно расположенным лоткам-каскадам угольного ящика. Боковые стенки последнего вертикальны, а донные листы лотков имеют переменный угол наклона, уменьшающийся книзу. Верхний лоток открыт с фронта. Высота плунжера 50 мм, максимальная длина хода 42 мм.

Практика показывает, что такой питатель довольно надежно работает на поверхностно-увлажненных заштыбленных углях с плохой сыпучестью.

Регулирование производительности питателя осуществляется за счет изменения длины хода плунжера при помощи кулисного механизма. Кроме того, имеется некоторая возможность увеличивать или уменьшать слой топлива в питателе поворотным регулятором слоя. Для автоматического регулирования топочного процесса предусмотрен групповой привод к кулисным механизмам от специального вала, проходящего над забрасывателями в пространстве между угольным ящиком и фронтом топки.

В § 5-2 при рассмотрении чехословацкого забрасывателя уже отмечалась важная роль разгонной плиты. Скатывающиеся по ней комки топлива рассыпаются, и оно поступает на ротор в виде разрозненных частиц, благодаря чему обеспечивается его хорошее распределение по решетке.

Движение плунжеру питателя сообщается от ротора через редуктор с двумя парами цилиндрических колес и кулисный механизм с эксцентриком. Передвигая камень кулисы, можно изменять длину хода плунжера в 2,2 раза. Кулиса соединяется с приводным валом плунжера при помощи накидной собачки и вспомогательного рычага, что дает возможность, содной стороны, отключать питатель, неостанавливая вращение ротора, а с другой стороны, за счет создания люфта между собачкой и вспомогательным рычагом дополнительно осуществлять очень тонкую регулировку производительности питателя, вплоть до нуля. Вторая пара зубчатых колес в редукторе сменная. Устанавливая колеса с числами зубьев 19, 60 или 25, 54, можно получать передаточные числа редуктора 16, 1 и 11.

Корпус забрасывателя состоит из рамы и боковых стенок. Поперечными связями служат верхняя часть лотка и опорная плита, по которой передвигается плунжер. Левая боковая стенка выполняется за одно целое с частью кожуха редуктора. Для защиты боковых стенок от топочного излучения они закрываются изнутри специальными панелями, которые охлаждаются за счет естественного прохода воздуха в каналах между ними и стенками. Лоток не охлаждается.

В основном забрасыватель состоит из чугунных литых деталей. Крепление его на фронте топки осуществляется двумя болтами, закладываемыми квадратными головками в специальные пазы фронтовой плиты.

В данное время выпускаются два типоразмера забрасывателей - с рабочей шириной 400 и 600 мм. За рабочую ширину механизма принимается размер между охлаждаемыми панелями боковых стенок. Первый из указанных механизмов предназначен для секций решетки шириной 900 и 1100 мм, а второй - для секций шириной 1200 и 1300 мм.

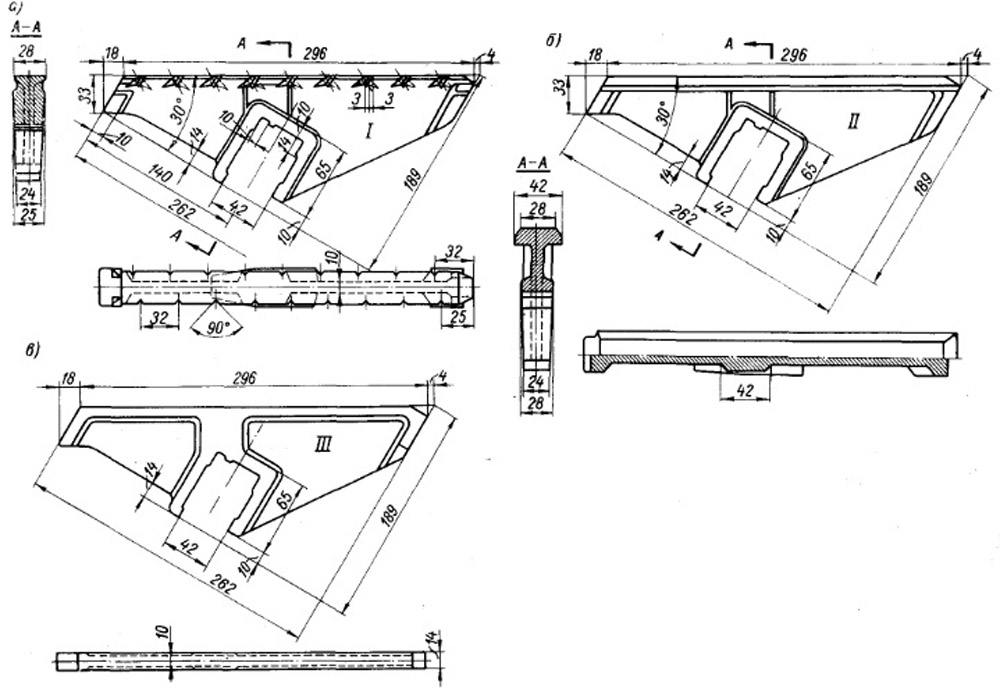

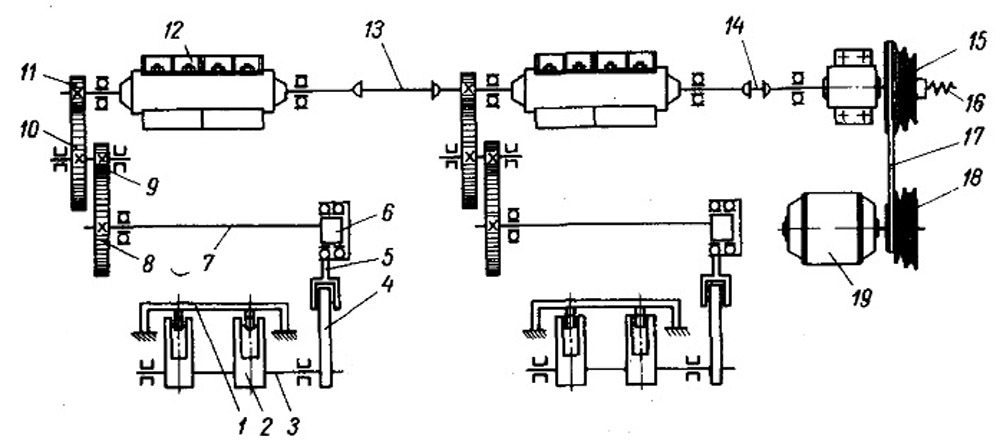

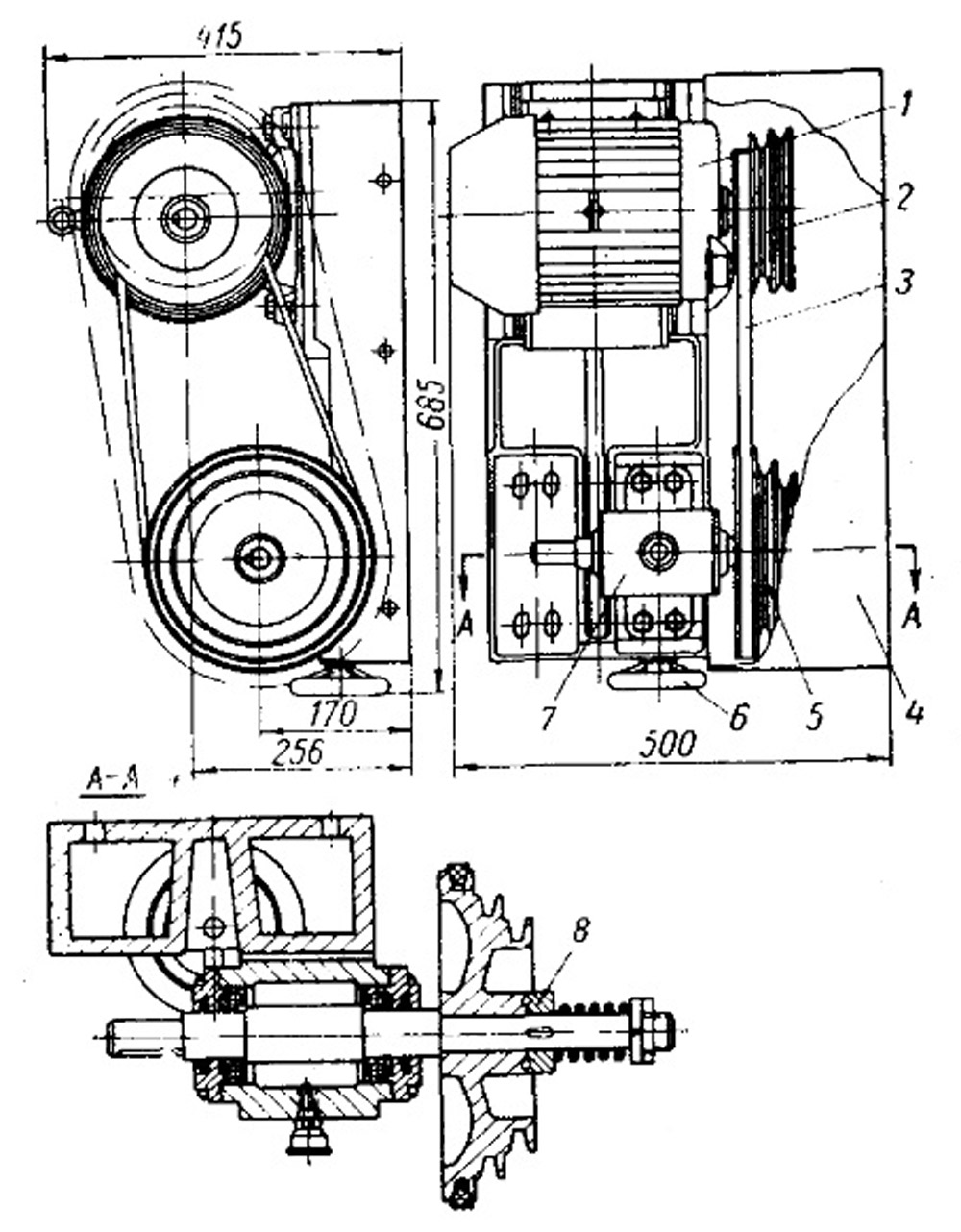

Все установленные на фронте топки забрасыватели соединяются между собой валами роторов с помощью шарнирных муфт и приводятся в действие через клиноременную передачу от электродвигателя мощностью 1,1 квт и числом оборотов 930 в минуту (см. рис. 6-14 и 6-15). Шкивы клиноременной передачи выполняются трехступенчатыми, благодаря чему можно получать три скорости вращения роторов - 500, 700 и 900 об/мин. Ведомый шкив связывается с валбм при помощи предохранительной муфты. Натяжение клинового ремня обеспечивается за счет передвижения электродвигателя на специальных салазках.

Рис. 6-14. Схема привода пневмомеханических забрасывателей. 1 - плунжер; 2 - ведущие рычаги плунжера; 5 - приводной вал плунжера; 4 - кулиса; 5 - шатун; 6 - эксцентрик; 7 - промежуточный вал; 8 - зубчатое колесо Z=60 или Z= 54; 9 - шестерня Z = 19 или Z = 25; 10 - зубчатое колесо Z = 102; 11 - шестерня Z=20; 12 - ротор; 13 и 14 - шарнирные муфты; 15 - ведомый клиноременный шкив; 16 - шариковая предохранительная муфта; 17 - клиновый ремень; 18 - ведущий клиноременный шкив; 19 - электродвигатель.

Рис. 6-15. Привод пневмомеханических забрасывателей. 1 - электродвигатель; 2 - шкив ведущий; 3 - клиновой ремень;4 - защитный кожух; 5 - шкив ведомый; 6 - винт с маховичком для передвижения электродвигателя на салазках; 7 - блок подшипников; 8 - шариковая предохранительная муфта.

До 1965 г. применялся один типоразмер забрасывателя несколько иной конструкции, с рабочей шириной 350 мм (см. рис. 3-15). Он выгполнялся с обычным плунжерным питателем, работающим по принципу проталкивания топлива в щель под регулятором слоя. Угольный, ящик представляет собой простую воронку. Охлаждение боковых стенок и лотка предусмотрено за счет подачи воздуха от вентилятора (в дальнейшем опыт эксплуатации показал, что без этого можно обойтись). Подшипники вала ротора шариковые двух¬рядные самоустанавливающиеся (срок службы их в ряде случаев оказывается недостаточным). Забрасыватели данной модели продолжает изготовлять завод «Ильмарине».

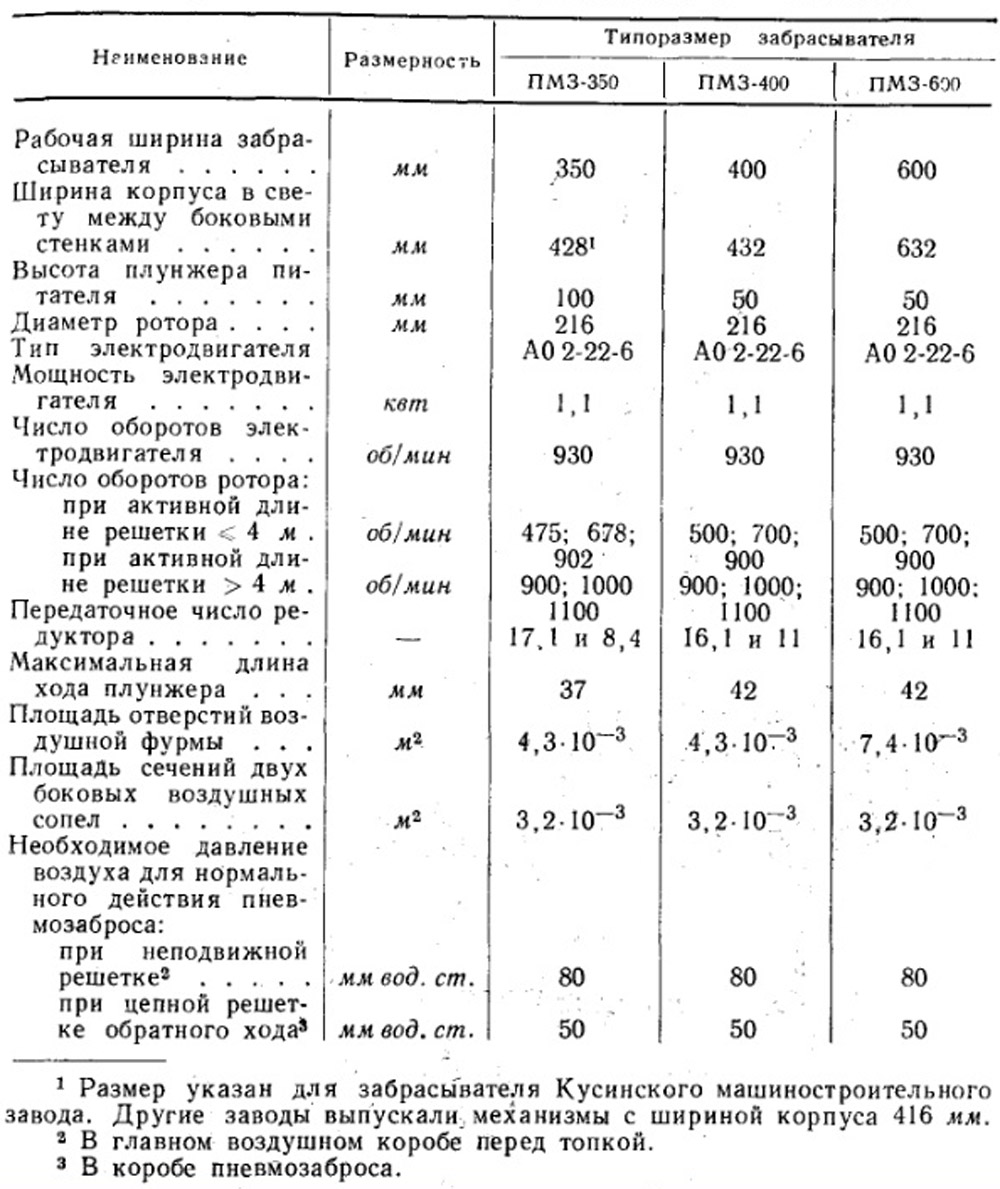

В табл. 6-1 приведены сравнительные конструктивные данные забрасывателей разных типоразмеров.

Табл. 6-1. Конструктивные данные пневмомеханических забрасывателей.

Производительность забрасывателей в зависимости от числа обортов ротора и передаточного числа редуктора может составлять: для старой модели шириной 350 мм - от 900 до 3200 кг/ч.

Для новой модели шириной 400 мм - от 1100 до 3400 кг/ч и для новой модели шириной 600 мм - от 1265 до 5100 кг/ч. Эти данные, однако, не должны использоваться при определении необходимого числа забрасывателей к тому или иному котлу. Рекомендуется независимо от характеристик угля принимать следующий нормальный паросъем с котла на один забрасыватель:

Ширина механизма, мм - 350, 400, 600

Паросъем, т/ч - 7, 8, 12

Следует отметить, что можно путем несложной переделки модернизировать находящиеся в эксплуатации забрасыватели старой модели, снабдив их таким же питателем, как у новых моделей (в сочетании с каскадно-лотковым угольным ящиком).

В данное время ЦКТИ разработаны и испытаны варианты забрасывателей шириной 350, 400 и 600 мм с цепным скребковым и пластинчатым питателями (рис. 6-16 и 6-17). Они работают на поверхностно-увлажненных углях значительно надежнее, чем забрасыватели с плунжерным питателем последней модели.

Рис. 6-16. Пневмомеханический забрасыватель с цепным скребовым питателем.

Рис. 6-17. Пневмомеханический забрасыватель с пластичным питателем.

Лучшие результаты в эксплуатации показал пластинчатый питатель. Предполагается внедрить забрасыватели с такими питателями в серийное производство в 1968 г.

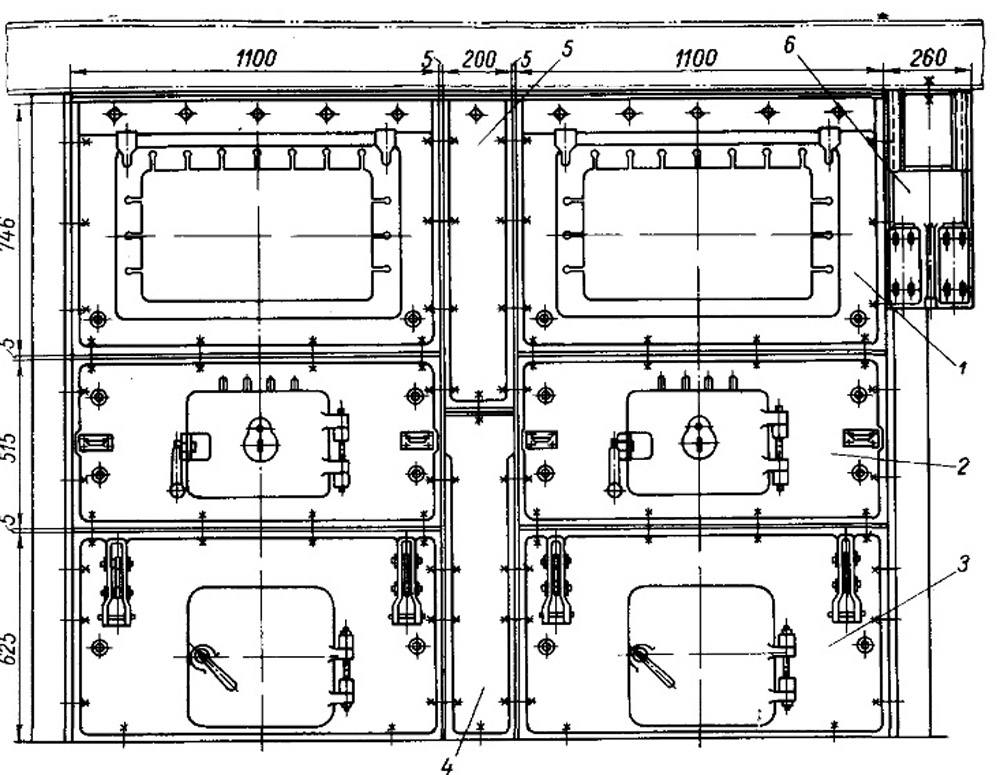

Другие узлы топок. Фронт топки (рис. 6-18) составляется из пяти моделей чугунных плит: основной верхней 1, которая служит для установки забрасывателя; основной средней 2 с топочной дверкой; основной нижней 3 с поддувальной дверкой; промежуточной нижней 4; промежуточной верхней 5 и плиты привода 6, на которой монтируются электродвигатель с салазками и ведомый вал клиноременной передачи. По краям основных плит ставятся для уплотнения уголки. Промежуточные плиты нужны только при ширине секций решетки 1100, 1200 и 1300 мм.

Рис. 6-18. Фронт топки ПМЗ-РПК

Размер от пола котельной до оси роторов забрасывателей составляет 1400 мм.

На основной нижней плите располагаются рычаги поворота колосников, а на основной средней - рукоятки заслонок в воздушных стояках.

Подвод воздуха под решетку и на пневмозаброс осуществляется из воздуховода, который размещается у фронта топки под полом котельной (см. рис. 6-1).

Типоразмеры и основные технические данные топок ПМЗ- РПК приведены в табл. 6-2.

Табл. 6-2. Технические характеристики топок ПМЗ-РПК.