Распределение топлива

Как отмечалось в § 2-4, слоевой процесс в топках с забрасывателями существенно зависит от способа заброса топлива, поскольку меняется распределение топлива по решетке. Следует различать весовую равномерность распределения, когда на каждый участок решетки подается примерно фракционно-равноменое распределение топлива, когда в любом месте слоя обеспечивается по возможности то же соотношение между частицами разных размеров, как и в исходном топливе. На первый взгляд кажется, что нужно добиваться той и другой равномерностей. Однако это не так.

Весовая равномерность требуется лишь в топках с неподвижной решеткой. Что касается топок с подвижным слоем, то они работают при относительно большей загрузке первой половины решетки (по ходу движения), по сравнению со второй половиной, причем количественная разница в загрузках решетки по длине определяется конструкцией забрасывающего аппарата и скоростью движения колосникового полотна.

Фракционно-равноменое распределение топлива ставилось целью только в топках с механическими забрасывателями старых типов и с паровым забросом. Для остальных топок данного вида характерна пофракционная сортировка топлива по длине решетки, которая не вредит процессу горения, а наоборот, является полезной или даже необходимой.

На основании проведенных ЦКТИ исследований заброса топлива при помощи механических ротационных забрасывателей, а также анализа имеющихся других материалов по разным способам заброса, можно сформулировать следующие закономерности распределения топлива по решетке в зависимости от различных факторов.

При неподвижной решетке, а также механических забрасывателях и подвижной решетке обратного хода (цепной или др.), обычно имеется определенная граница дальности заброса частиц обычно имеется определенная граница дальности заброса частиц в виде задней стены топки. Поэтому возможно в принципе забрасывать топливо при любой необходимой силе воздействия на частицы, не опасаясь, что они вылетят за пределы топочной камеры (если только выходное окно из топки не расположено слишком низко). Практически сила воздействия должна подбираться таким образом, чтобы сзади решетки не образовывался слишком высокий откос топлива за счет отражения частиц от задней стены.

В топках с низконапорным пневмозабросом и цепной решеткой прямого хода граница заброса отсутствует. Напор забрасывающего воздуха приходится ограничивать, чтобы мелкие частицы не попадали в шлаковый бункер. В то же время уменьшение напора воздуха неблагоприятно сказывается на забросе крупных и средних фракций, из-за чего основная масса топлива выпадает на переднюю часть решетки. Для того чтобы растянуть и утонить слой, приходится сообщать колосниковому полотну большую скорость.

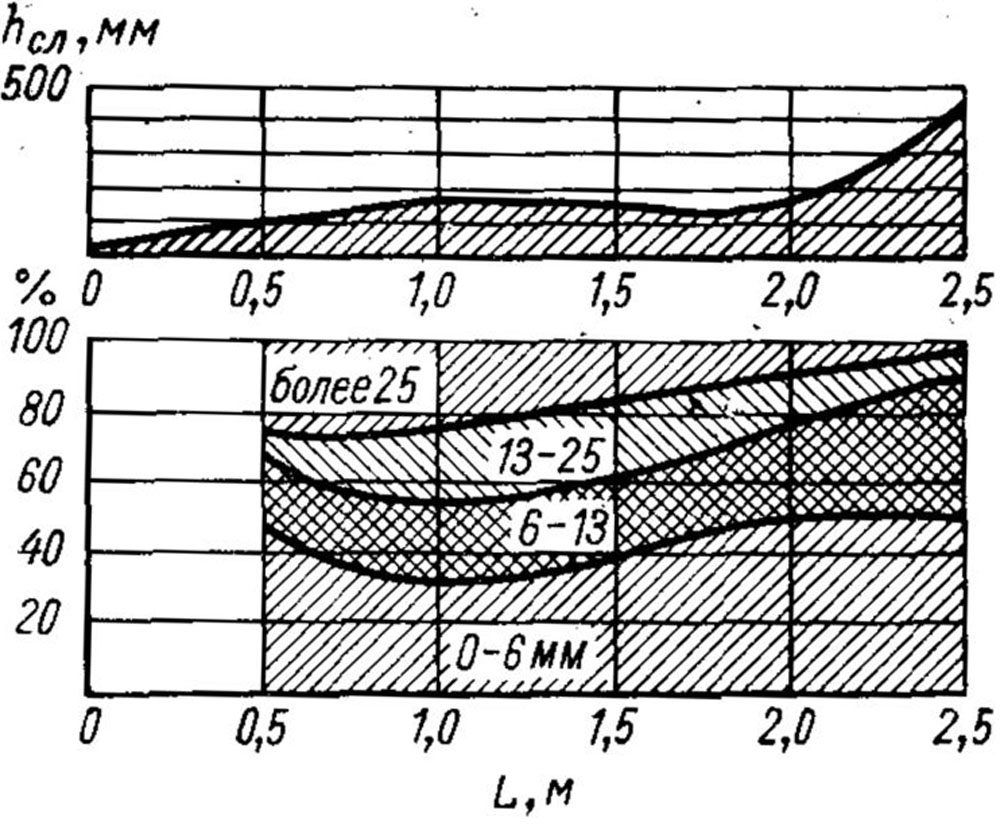

При механических ротационных забрасывателях крупные частицы летят наиболее далеко, а мелкие частицы за счет большего торможения воздухом оседают близко от фронта топки. В результате происходящего таким образом разделения топлива по размерам частиц в направлении длины решетки (рис. 7-6) слой получается в каждом поперечном сечении примерно однородным по структуре, что благоприятно с точки зрения равномерности его горения. Регулируя дальность заброса, можно легко устанавливать ту или иную желаемую толщину слоя как обычно имеется определенная граница дальности заброса частиц в виде задней стены топки. Поэтому возможно в принципе забрасывать топливо при любой необходимой силе воздействия на частицы, не опасаясь, что они вылетят за пределы топочной камеры (если только выходное окно из топки не расположено слишком низко). Практически сила воздействия должна подбираться таким образом, чтобы сзади решетки не образовывался слишком высокий откос топлива за счет отражения частиц от задней стены.

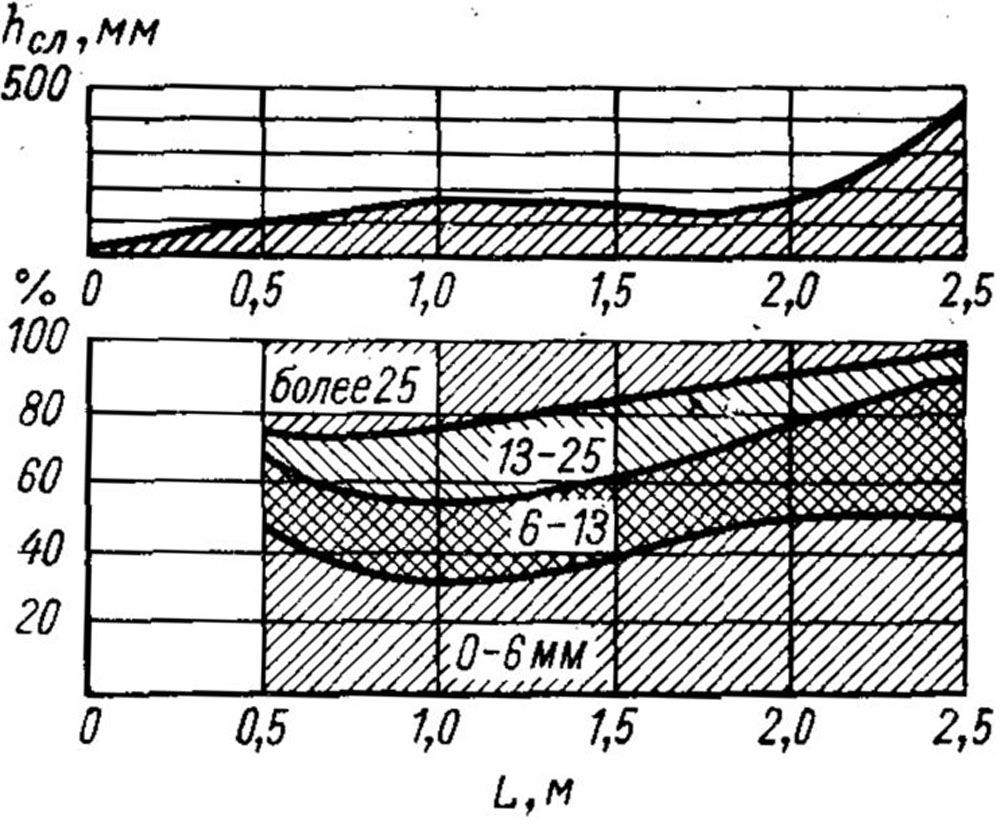

Рис. 7-6. Толщина слоя и фракционное распределение рядового угля по длине неподвижной решетки при механическом ротационном забрасывателе с нижним выбросом (опыты Нечаева). Содержание мелочи в топливе D6™ =59%.

Очевидно, что при равномерном фракционном распределении топлива условия горения слоя были бы хуже (из-за возможности образования кратеров и др.), поэтому добиваться фракционной равномерности нет смысла.

Особо важное значение разделение частиц топлива по размерам имеет при подвижном слое. На начальный участок решетки сначала укладываются крупные куски топлива, создающие легко проницаемую для воздуха шлаковую подушку, а затем по мере движения колосникового полотна на эту подушку наслаиваются все более и более мелкие фракции. Возможно конечно, сделать и наоборот - наслаивать крупные частицы на мелкие (за счет изменения направления движения решетки), но вряд ли это будет лучше, так как либо получится сплавленный пласт шлака, либо зола топлива явится своего рода песочным затвором, затрудняющим нормальный проход воздуха. Топки по такому принципу работают, но, вероятно, только на углях с небольшой зольностью.

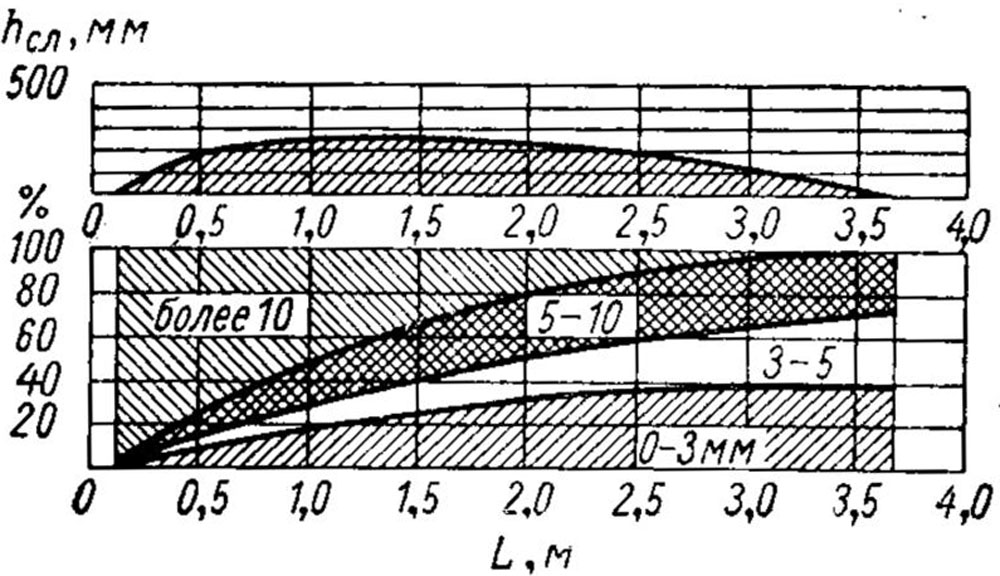

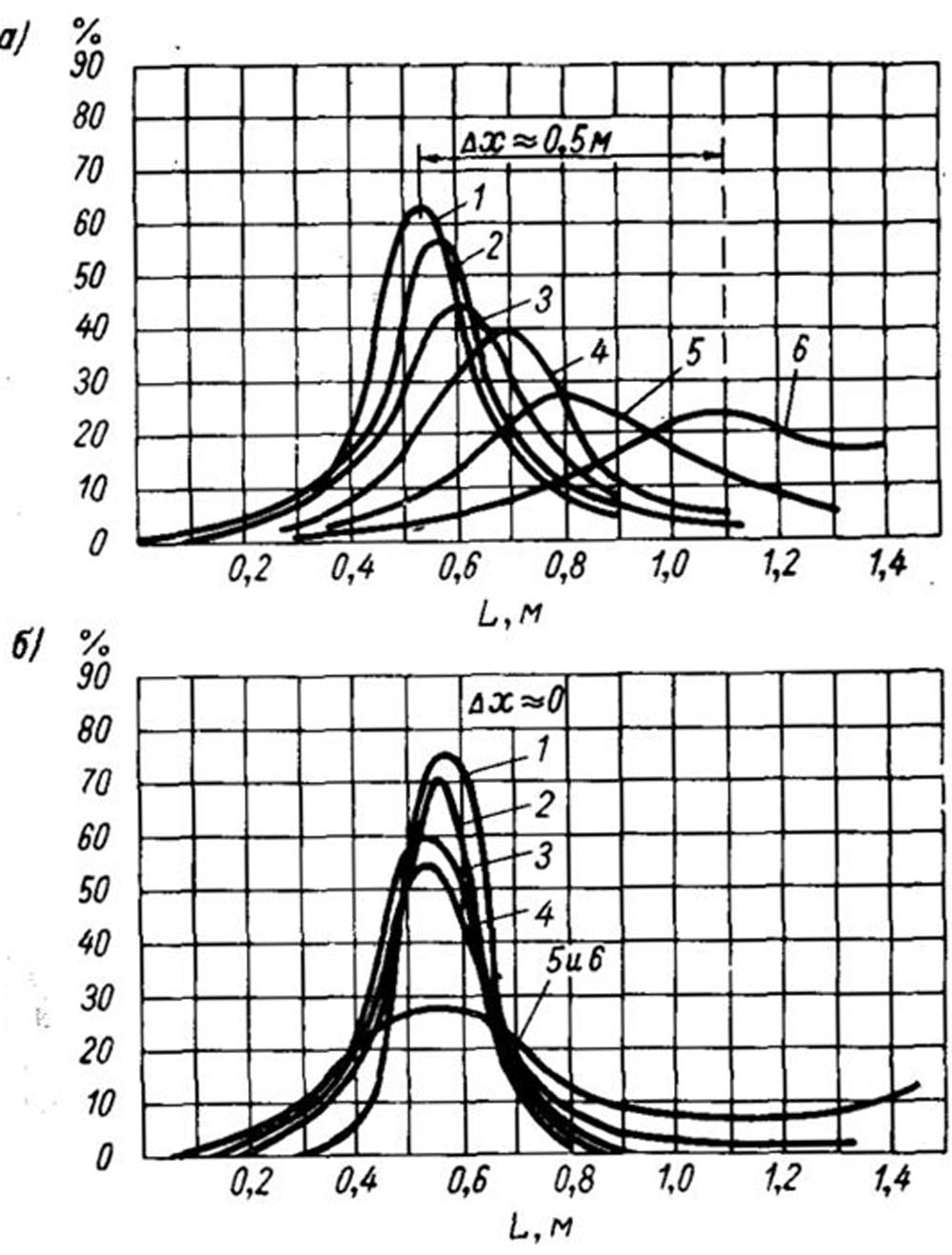

Если способ заброса чисто пневматический без регулирования давления воздуха по отдельным соплам, то имеет место обратная картина в отношении распределения топлива (рис. 7-7): мелкие частицы благодаря парусности уносятся дальше и заполняют заднюю часть решетки, а крупные частицы выпадают ближе. Общий характер пофракционной сортировки может быть таким же, как и при механическом забросе. Однако в случае подвижной решетки ограничение в напоре воздуха не позволяет производить эту сортировку должным образом. Степень совершенства пневматического заброса принято оценивать на основе исследований М. Я. Кригера по величине расхождения максимумов кривых распределения наиболее крупных и наиболее мелких фракций (размером свыше 35 и 0 - 2,6 мм), обозначаемой Δх и выражаемой в метрах (рис. 7-8). Чем эта величина больше, тем лучше. Фактически удается осуществить сортировку топлива лишь на очень небольшом участке колосникового полотна (примерно Δх = 0,5 м, рис. 7-8,а). Если пневматический забрасыватель работает плохо, то топливо вообще вываливается в кучу (рис. 7-8, б).

Рис 7.7. Толщина слоя и фракционное распределение рядового угля по длине неподвижной решетки при низконапорном пневматическом забрасывателе системы ВТИ (опыты Тотищева и др.). Содержание мелочи в топливе Dтл=45%, давление воздуха перд соплом 99 мм. вод. ст.

Рис. 7-8. Расхождение максимумов кривых распределения разных фракций топлива в топках системы ВТИ-Комега (опыты Кригера): а - удовлетворительное распределение; б - плохое распределение. 1 - фракция более 35 мм; 2 - то же 25 - 35 мм; 3 - то же 15 - 25 мм; 4 - то же 10 - 15 мм; 5 - то же 2,6 - 10 мм; 6 - то же 0,8 - 2,6 мм.

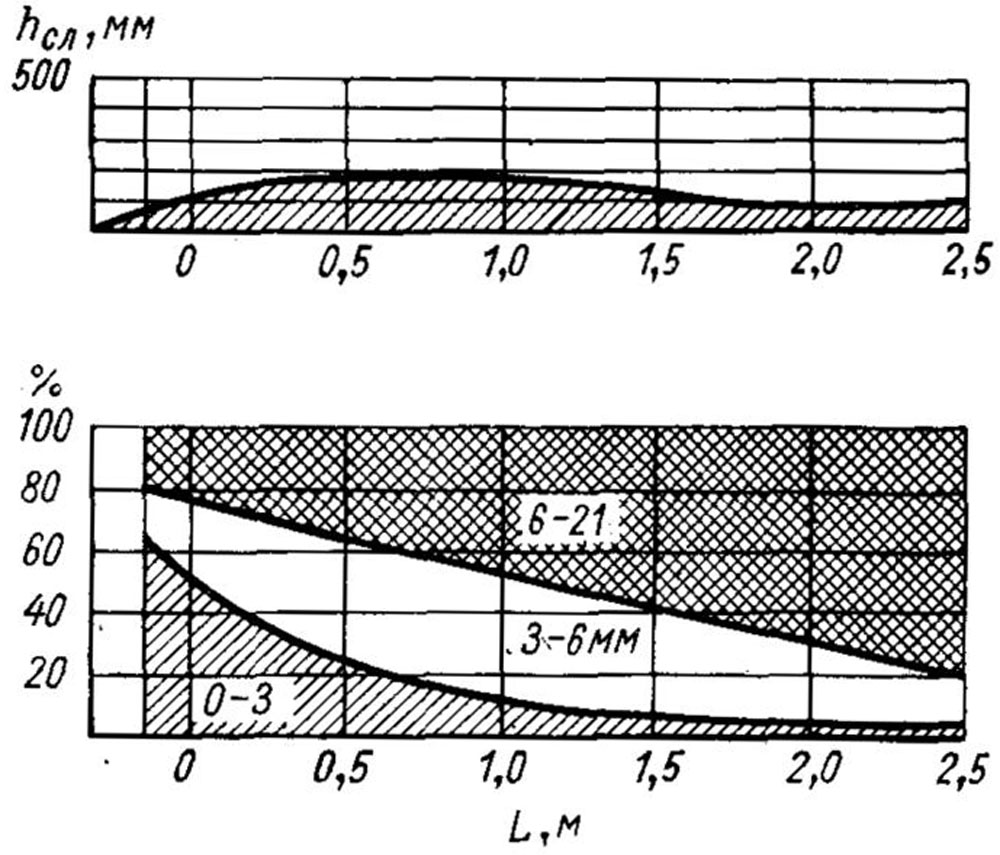

При чисто механическом или чисто пневматическом способах заброса достаточно ровный слой по длине неподвижной решетки может быть обеспечен только для углей с умеренным содержанием мелочи 0 - 6 мм - не более D6тл=40% (в качестве примера на рис. 7-9 показано распределение грохоченного антрацита марки AM). Если уголь содержит увеличенный процент мелких фракций, то эти фракции при механическом забросе образуют значительный бугор на передней части решетки (см. рис. 7-6), а при пневматическом забросе - чрезмерный откос у задней стены топки (рис. 7-10).

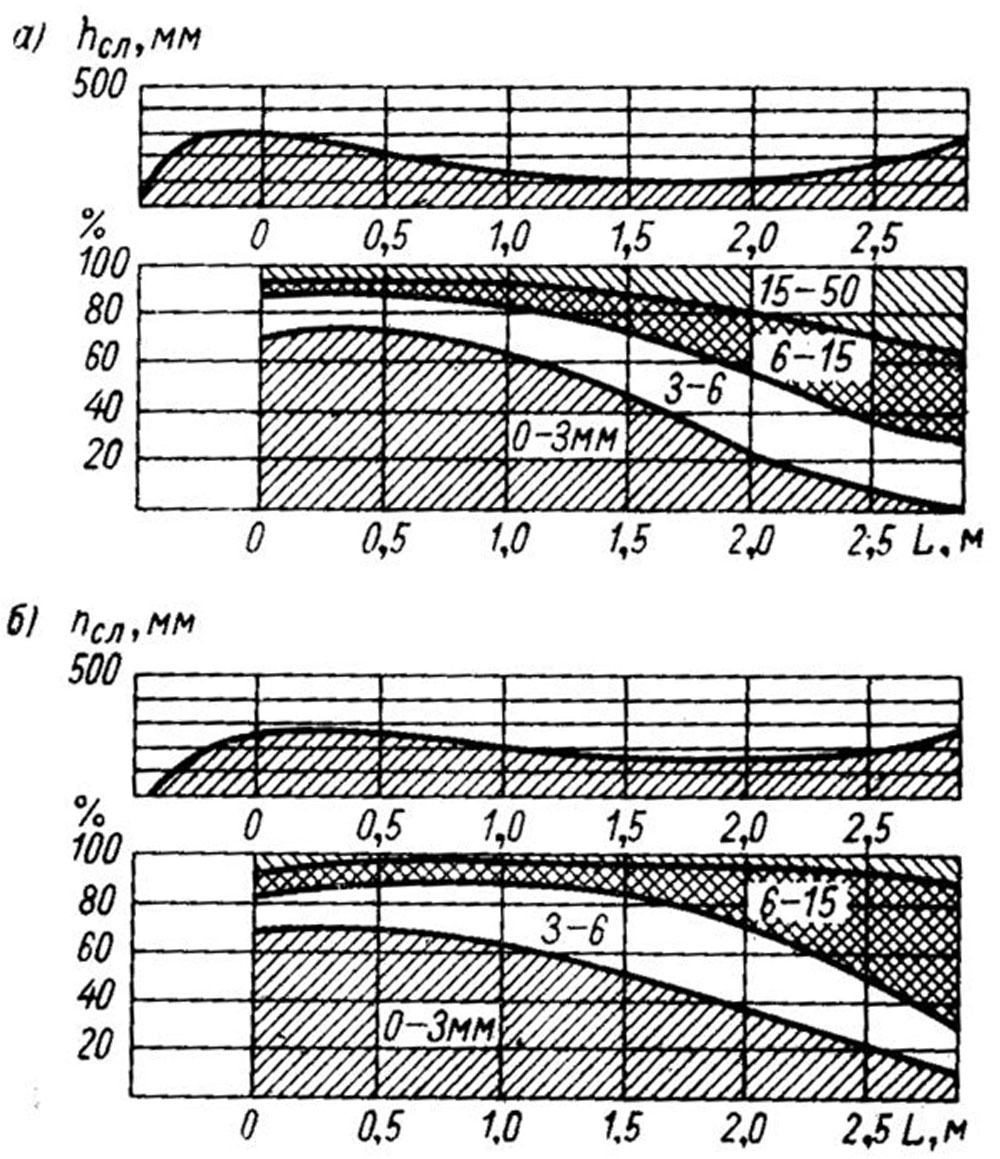

Рис. 7-9 Толщина слоя и фракционное распределение грохоченного антрацита марки AM по длине неподвижной решетки при механическом ротационном забрасывателе с нижним выбросом (опыты Нечаева). Содержание мелочи в топливе D6тл = 36%.

Рис. 7-10. Толщина слоя и фракционное распределение рядового угля по длине неподвижной решетки при пневматическом способе заброса (опыты Татищева и др.). Содержание мелочи в топливе 45%; давление воздуха перед соплом 520 мм вод. ст.

Удовлетворительный результат достигается лишь при совмещении механического и пневматического принципов заброса, что осуществлено в пневмомеханическом забрасывателе системы воздуха 30 - 50 мм.

Осуществлено в пневмомеханическом забрасывателе системы ЦКТИ (см. § 6-1, рис. 3-15 и 6-9), у которого механический принцип дополнен пневматическим. Достаточный эффект достигается уже при давлении воздуха 30 - 50 мм но видеть, что за счет дополнительного пневмозаброса бугор мелочи на передней части решетки заметно сдвигается в глубь топки и уменьшается по высоте, причем фракции 0 - 3 мм в большей степени заполняют заднюю часть решетки (картины распределения даны для угля с содержанием мелочи D6тл - 63%). В горячих условиях действие пневмозаброса проявляется сильнее, так как мелкие частицы поддерживаются в полете восходящим потоком газов с решетки.

В пневматическом низконапорном забрасывателе системы ВТИ-Комега также имеет место своего рода совмещение двух принципов заброса. Предварительный разгон частиц по наклонным плитам (его можно отнести к механическому принципу) позволил получить относительно более высокую степень пофракционной сортировки топлива, чем это дают другие подобные аппараты.

Сравнение рис. 7-6 и 7-11, а показывает, что при работе ротационного забрасывателя по схеме верхнего выброса весовое распределение угля по решетке получается несколько лучше, чем при нижнем выбросе. Заметно сглаживается седловина слоя на задней решетке.

Рис. 7-11. Толщина слоя и фракционное распределение рядового угля по длине неподвижной решетки при пневмомеханическом забрасывателе (опыты Нечаева): а - без пневмозаброса; б - с пневмозабросом.

Такой результат обусловливается тем, что частицы топлива встречаются с лопастями ротора в разных точках по высоте и соответственно вылетают с неодинаковыми начальными скоростями, под разными углами к горизонту.

Как можно судить на основании расчета времени падения частиц из питателя до момента встречи с лопастями, последние работают неполной высотой, составляющей в пределах чисел оборотов ротора 600 - 1100 в минуту от 46 до18 мм. С точки зрения получения хорошего весового распределения топлива по решетке представляется невыгодным увеличивать обороты ротора или применять больше чем два ряда лопасти. Наличие разгонной плиты, наоборот, должно быть полезным, так как частицы могут проникать ближе к основанию лопасти. Существенное улучшение распределения топлива дает установка лопастей неодинаковых поперечных профилей - радиальных и отогнутых назад (против вращения) на 20 или 30°.

Из-за того, что при схеме верхнего выброса частицы топлива вылетают с неодинаковыми начальными скоростями и по различным траекториям, некоторое количество их бомбардирует заднюю стену топки и может попадать в газоходы котла, если выходное окно из топочной камеры расположено слишком низко. Одновременно имеет место частичный выброс топлива по сниженным траекториям на короткие расстояния, так как отдельные частицы попадают на самые концы лопастей и получают вне центренные удары. Соответственно возможно образование бугра из крупных кусков топлива на передней части решетки. Чтобы уменьшить влияние внецентренных ударов, необходимо более глубоко дробить топливо (до 20 - 30 мм).

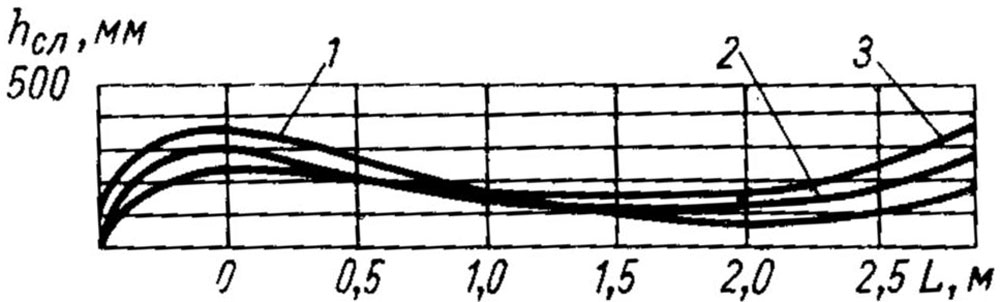

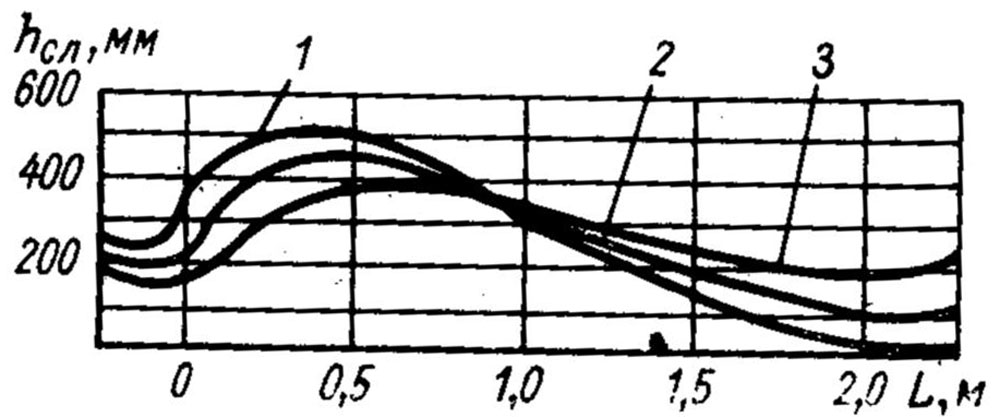

При испытаниях разных ротационных забрасывателей проверены три способа регулирования дальности заброса топлива: 1) за счет изменения числа оборотов ротора; 2) за счет изменения угла выброса частиц по отношению к горизонту (см. рис. 5-10,а, б) и 3) с помощью отбойного щита (рис. 5-10,в). Профили слоя в разных случаях показаны на рис. 7-12—7-14.

Рис. 7-12. Толщина слоя по длине решетки в зависимости от числа оборотов ротора (опыты Нечаева).1 - при 600 об/мин. 2 -при 750 об/мин, 3 - при 900 об/мин.

Рис. 7-13. Толщина слоя по длине решетки в зависимости от положения регулирующей плиты (опыты Нечаева). 1 - положение крайнее заднее; 2 - то же крайнее переднее.

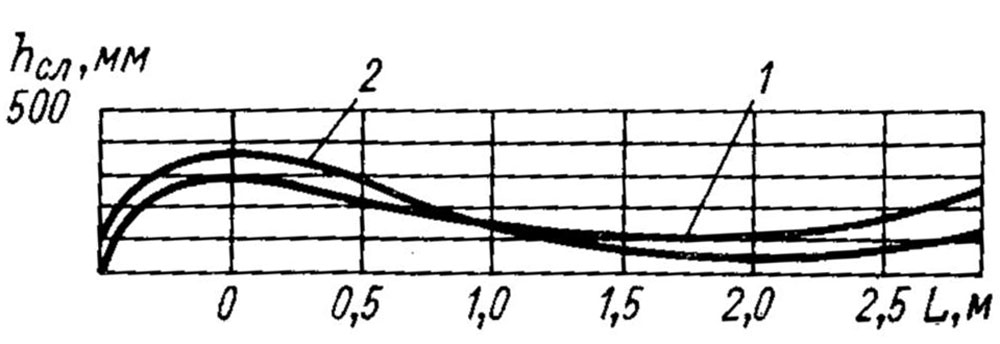

Рис. 7-14. Толщина слоя по длине решетки при роторе с нижним выбросом в зависимости от положения отбойного щита (опыты Артемьева). 1 - щит опущен до предела; 2 - щит в сред нем положении; 3 - щит поднят до предела.

Самостоятельное значение могут иметь только первый способ при обеих схемах выброса топлива и второй способ при схеме верхнего выброса (см. рис.5-10,б). Желательно, чтобы второй способ дополнял первый, так как очень часто в топливных бункерах происходит сегрегация угля, из-за которой возникает необходимость в неодинаковых условиях заброса топлива по ширине решетки. Кроме того, дополнение одного способа регулирования другим полезно в том отношении, что они несколько различно влияют на траектории полета мелких и крупных частиц. В одном случае меняется начальная скорость вылета, что сказывается на забросе всех фракций, а в другом случае - крутизна траектории, от которой зависит главным образом дальность полета средних и крупных фракций.

Что касается третьего способа регулирования (за счет отражения забрасываемого топлива от отбойного щита при заведомо большем, чем нужно, числе оборотов ротора), то он ненадежен и годится лишь для корректировки дальности заброса крупных частиц. Как видно из рис. 7-14, незначительный поворот плиты приводит к резкому изменению профиля слоя. Регулировать этим способом дальность заброса рядовых углей очень трудно. Кроме того, отбойный щит подвержен короблению при нагреве.

Следует отметить, что часто своды над амбразурами забрасывателей делаются неправильно, без достаточного наклона по отношению к горизонту (должен быть угол 20 - 30°). Вследствие этого может наблюдаться отражение забрасываемых частиц от свода, как от отбойного щита, и соответственно оголение задней части решетки и завал ее передней части.

Специальные опыты показали, что пневмомеханический ротационный забрасыватель может обеспечить удовлетворительное весовое распределение по решетке даже чистых штыбов 0 - 6 мм. Надлежащее заполнение решетки по ширине обеспечивается по существу при всех конструкциях ротационных забрасывателей за счет волнообразного профиля лопастей ротора или установки их под разными углами. Остаются незаполненными лишь небольшие треугольные площади у фронта топки (в промежутках между забрасывателями), которые в горячих условиях заносятся мелкими фракциями. Веер заброса одного забрасывателя должен частично перекрывать соседние секции решетки.

Паровой забрасыватель благодаря регулированию давления пара перед отдельными группами сопел и неодинаковой силе воздействия на крупные и мелкие частицы угля, разделяемые ребрами распределительной плиты, не дает столь явно выраженной пофракционной сортировки топлива во длине решетки, как механический и пневматический забрасыватели (рис. 7-15). Заброс производится не только вдоль решетки, но и по косым направлениям, причем значительную роль играет фактор отражения частиц от боковых стен топки. При известных условиях достигается сравнительно равномерное как весовое, так и фракционное распределение топлива по решетке, если только содержание мелочи в топливе не превосходит определенного предела D6™=50%). Фракционная равномерность, однако, не приносит каких-либо выгод; наоборот, часто горение слоя протекает много хуже, чем в топках с механическими забрасывателями. Если топливо содержит большой процент мелочи, то трудно избежать образования значительного откоса из мелких фракций у задней стены топки.

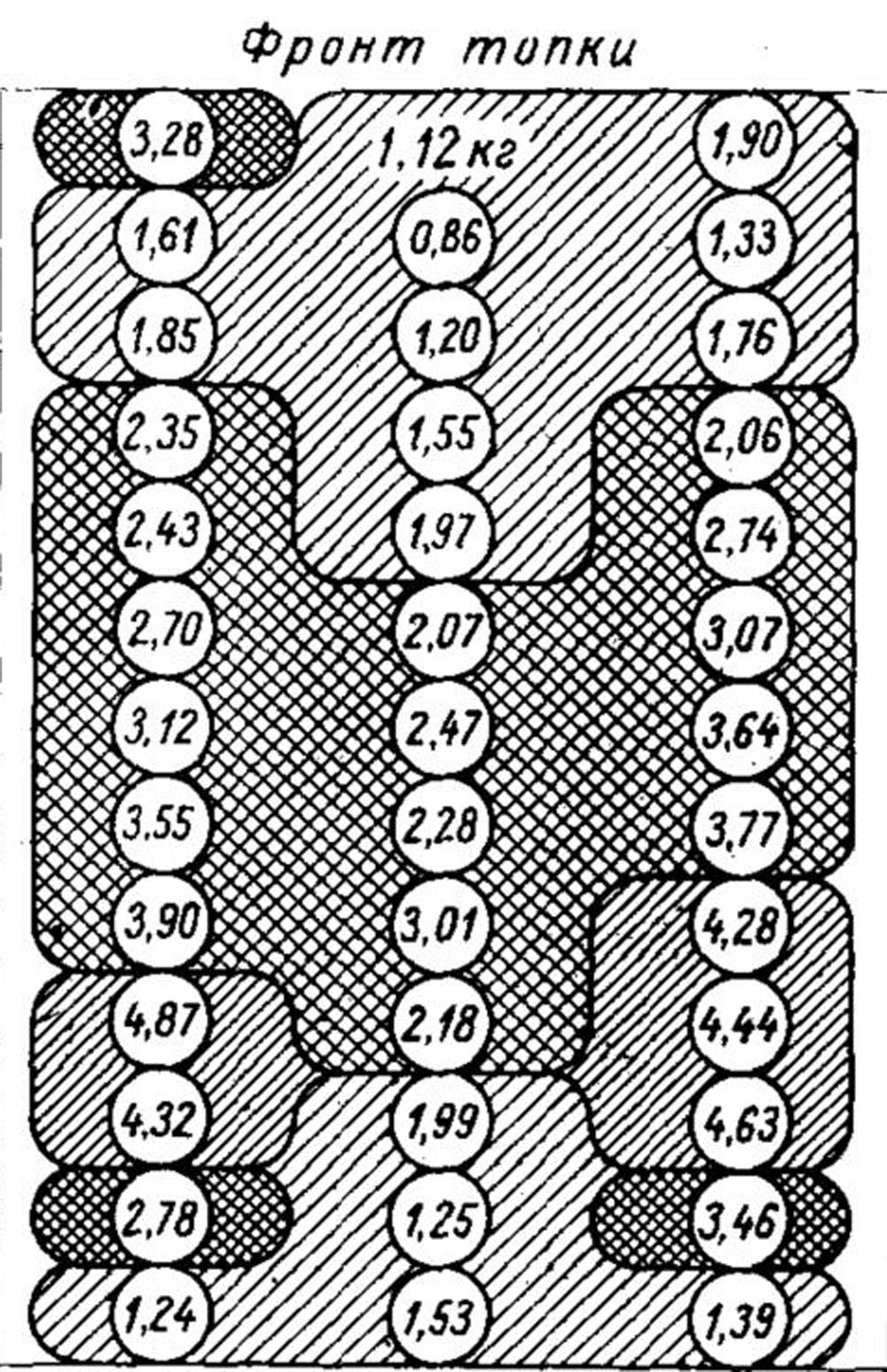

Рис. 7-15. Весовое распределение топлива по неподвижной решетке при паровом забросе.