Развитие конструкций топок

Топки с механическими забрасывателями известны давно (есть сведения, что способ механического заброса предложен впервые в 1857 г.), но они долгое время не находили большого применения, так как работали недостаточно удовлетворительно. Был период, когда от них почти совсем отказались.

Основная причина неудовлетворительной работы старых конструкций таких топок заключалась в том, что по принципу действия они представляли собой попытки имитировать ручное обслуживание колосниковой решетки, причем ставилась очень трудная задача получения одновременно как весовой, так и фракционной равномерности распределения топлива по решетке. Соответственно конструкторская мысль была направлена на то, чтобы создать механизмы, забрасывающие топливо последовательно на разную длину.

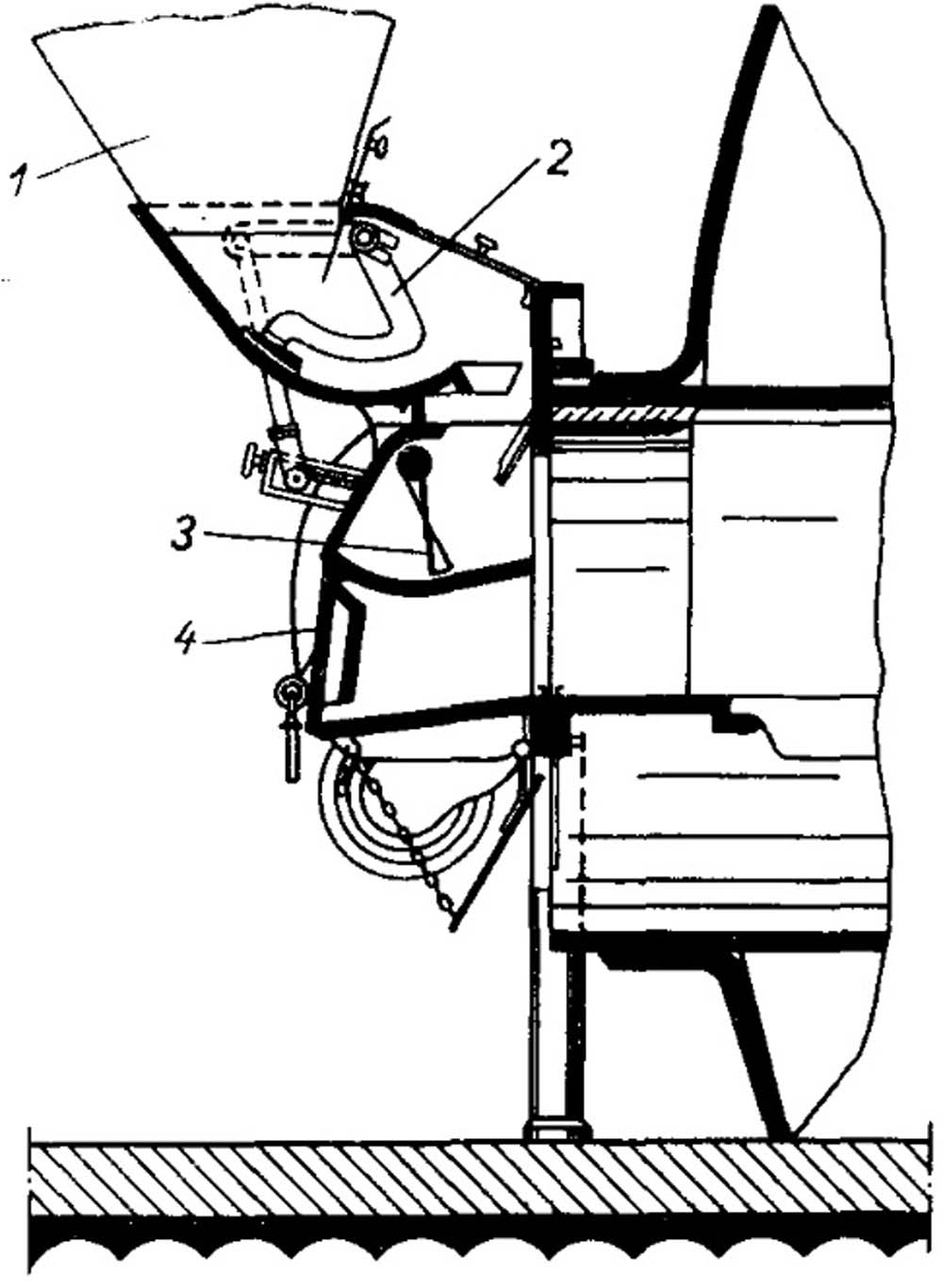

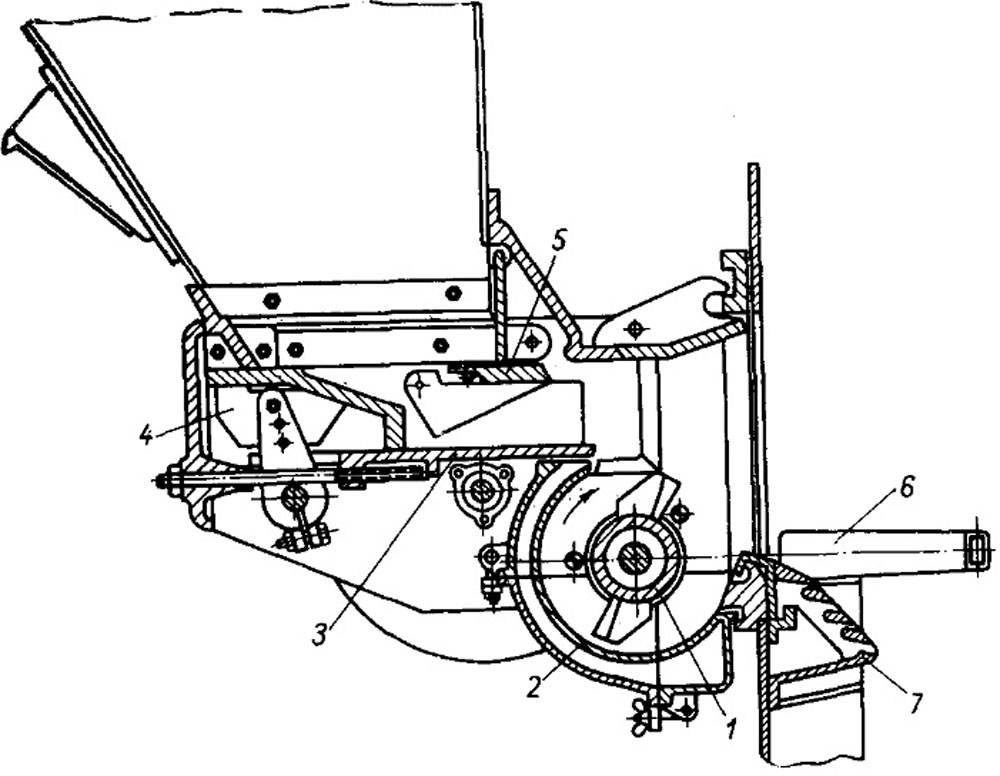

Эта идея заложена прежде всего в лопаточном забрасывателе (рис. 5-1). Он имеет шарнирно подвешенную лопатку, которая отводится в исходное положение и затем резким движением бросает порцию топлива в топку. Чем сильнее натягиваются пружины, тем дальше бросок. Чередуя броски разной силы можно получать равномерное весовое и фракционное заполнение решетки.

Рис. 5-1. Забрасыватель лопаточного типа фирмы «Векк» для жаротрубного котла. 1 - загрузочная воронка; 2 - питатель, 3 - качающаяся лопатка; 4 - шуровочная дверка.

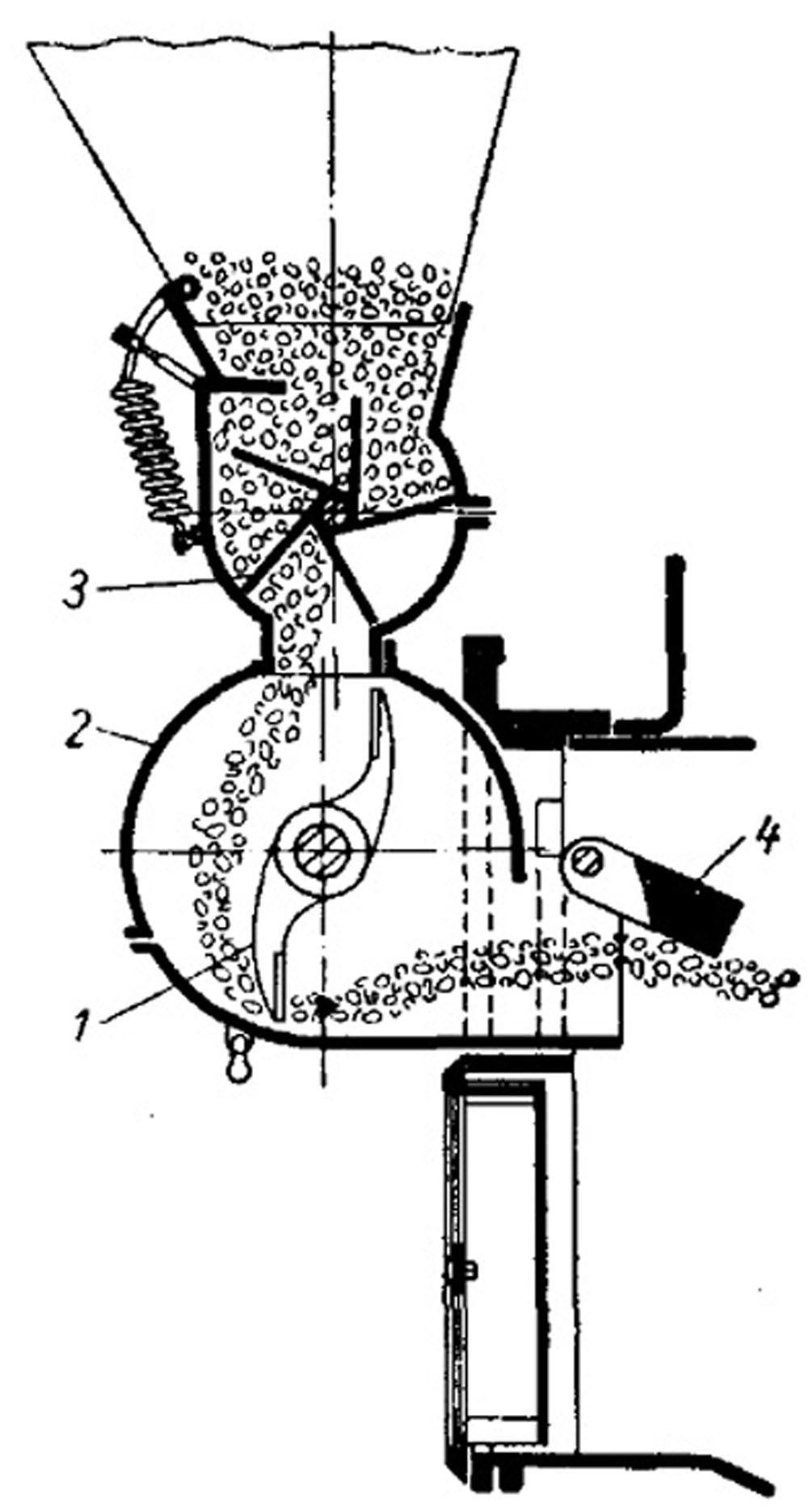

Другой разновидностью механических забрасывателей является ротационный тип. Заброс топлива осуществляется при помощи ротора с лопастями. Такой забрасыватель в принципе может подавать топливо непрерывно малыми порциями сразу на всю длину решетки, но требоавалось развитие конструкций топок. Однако первоначально представлялось, что равномерности заполнения последней достигнуть нельзя, не изменяя попеременно дальность заброса. Отсюда вытекало стремление снабдить забрасыватель соответствующим регулирующим устройством. Примером может служить механизм, изображенный на рис. 5-2, в котором предусмотрен качающийся отбойный щит для отражения частиц топлива, выбрасываемых ротором. Подача топлива на отдельные участки решетки получалась кучной. Это определялось еще тем, что применявшиеся к забрасывателям питатели имели слишком грубую регулировку и подавали то очень много топлива, то очень мало.

Рис. 5-2. Ротационный забрасыватель Линча. 1 - ротор; 2 - лоток; 3 - питатель; 4 - отбойный ЩИТ.

Забрасыватели, работающие по принципу кучного заброса на разную длину решетки (как лопаточный, так и ротационный), способны обеспечить ровный слой только при грохоченом угле «орешке» с небольшим содержанием мелочи. И если не произвести развитие конструкций топок, мелкие фракции образуют бугор на передней части решетки, что вызывает необходимость ручных разравниваний слоя.

Кочегарам становится проще обслуживать топку вручную. Кроме того, из-за кучного заброса топлива возникают спекание и шлакование слоя. Следовательно, опять-таки нужно шуровать слой. Все это делало применение таких забрасывателей мало рентабельным.

Бурное развитие топок данного вида началось в конце 30-х годов текущего столетия, когда были созданы конструкции, приспособленные для эффективного сжигания рядовых каменных и бурых углей (предварительно дробленых до максимального размера куска 20 - 32 мм). Толчком к этому послужили специальные исследования в США, имевшие целью выбрать слоевое топочное устройство, пригодное для работы на каменных углях с низкой температурой плавления золы (1037° С), которые не могли удовлетворительно сжигаться в топках с цепной решеткой и с нижней подачей. В результате этих исследований выяснилось, что поставленная задача лучше всего решается при помощи топок с механическими ротационными забрасывателями, причем вопреки старым представлениям в них можно успешно сжигать угли с большим содержанием мелочи. Это было достигнуто за счет принципиально новой организации топочного процесса при очень тонком горящем слое, получающемся за счет непрерывного заброса топлива малыми порциями одновременно на всю длину решетки. Решающую роль сыграли такие усовершенствования топок, как создание питателей с тонкой регулировкой производительности в широких пределах; отказ от фракционной равномерности распределения топлива по решетке, подвеивание мелких фракций топлива вторичным воздухом и выполнение колосниковых решеток с малым живым сечением (не более 4 - 5%).

В настоящее время топочные устройства с механическими ротационными забрасывателями изготовляются многими фирмами в США («Комбашен Инжиниринг», «Детройт Стокер», «Рилей Стокер», «Америкен Инжиниринг», «Вестингауз» и др.). Наиболее удачны разработанные фирмой «Детройт Стокер» в 1938 г. топки двух типов:

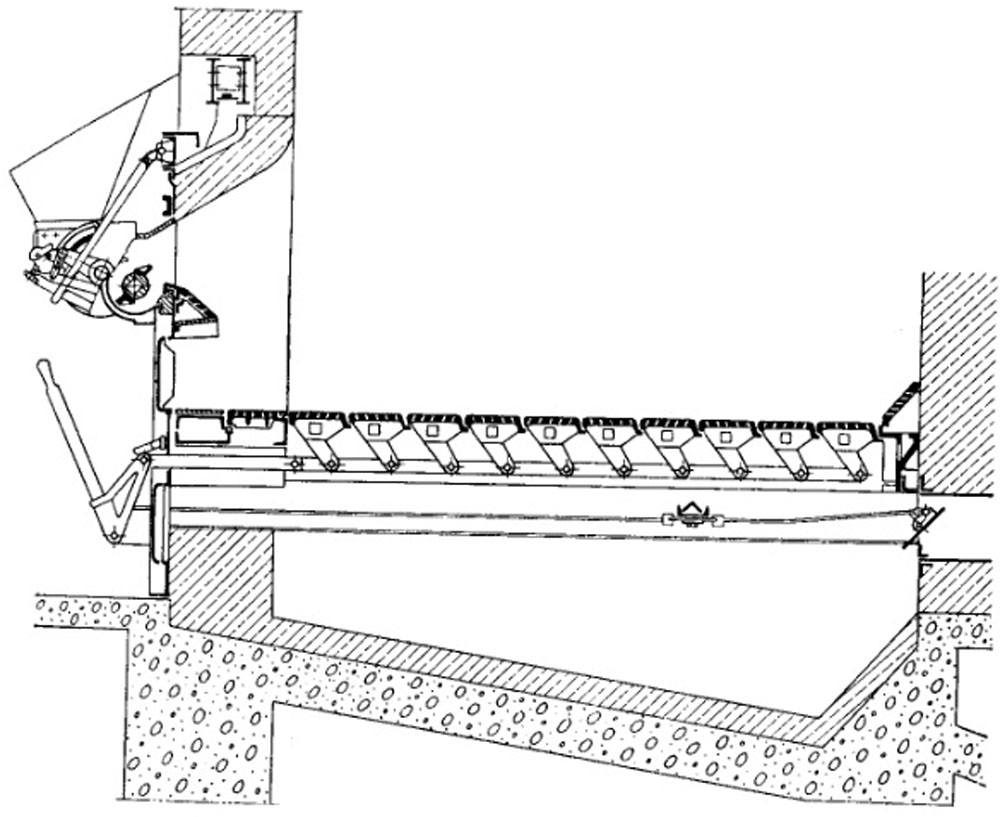

- с неподвижной горизонтальной решеткой, снабженной поворотными колосниками (типа Детройт Ротостокер, рис. 5-3);

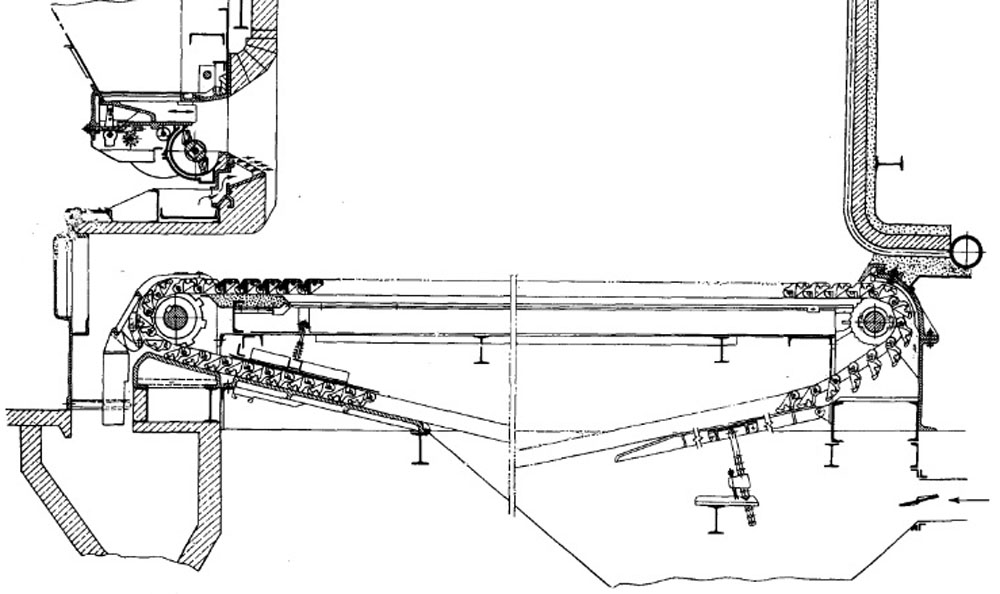

- с цепной решеткой обратного хода (типа Детройт Ротогрейт Стокер, рис. 5-4).

Рис. 5-3. Топка с механическими забрасывателями и неподвижной решеткой фирмы «Детройт Стокер».

Рис. 5-4. Топка с механическими забрасывателями и цепной решеткой обратного хода фирмы «Детройт Стокер».

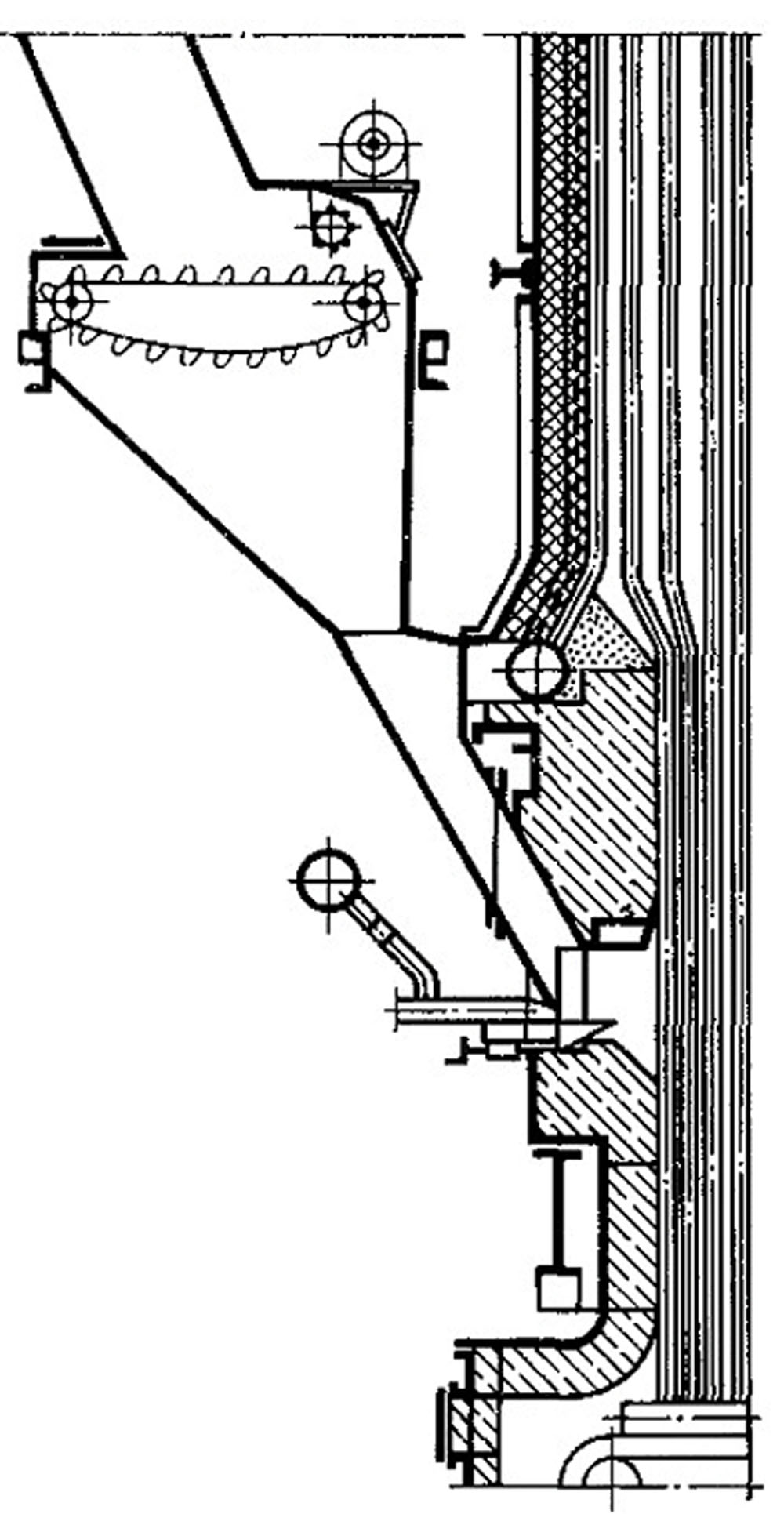

В обеих конструкциях применен механический забрасыватель (рис. 5-5), оборудованный дополнительно сопловым устройством для развеивания мелких фракций воздухом, подводимым от дутьевого вентилятора. Такой забрасыватель можно считать пневмомеханическим. В дальнейшем фирмой «Детройт Стокер» были разработаны улучшенные модели топок.

Рис. 5-5. Механический забрасыватель фирмы «Детройт Стокер». 1 - ротор; 2 - лоток; 3 - регулирующая плита; 4 - плунжерный питатель; 5 - подрезающая планка плунжера; 6 - боковые сопла; 7 - фурма.

Важным вкладом в развитие конструкций топок явился резкий рост мощности слоевых топок. С одной стороны, стало возможным устанавливать к котлам более длинные решетки, чем раньше, а с другой стороны, намного повысились теплонапряжения зеркала горения.

Первое время топками с поворотными колосниками оборудовались котлы производительностью до 45 т/ч, что было возможно благодаря небольшой зольности американских углей, но сейчас область применения таких топок ограничивается котлами до 18 т/ч. Топочные устройства с цепной решеткой обратного хода устанавливаются к котлам значительной паропроизводительности (до 120 т/ч), причем они успешно конкурируют с пылеугольными топками вследствие меньшей начальной стоимости котельных установок, простоты обслуживания и ничтожного расхода электроэнергии на собственные нужды.

Можно привести следующий пример, показывающий, насколько важную роль послужило развитие конструкций топок. На одной электростанции в США намечался к установке котлоагрегат производительностью 56,8 т/ч, предназначенный для сжигания каменного угля. При пылеугольной топке мощность электродвигателей мельниц и мельничных вентиляторов должна была составить 184 квт, а при топке с забрасывателями требовалась мощность лишь 22 квт. По этой причине был выбран слоевой вариант котлоагрегата.

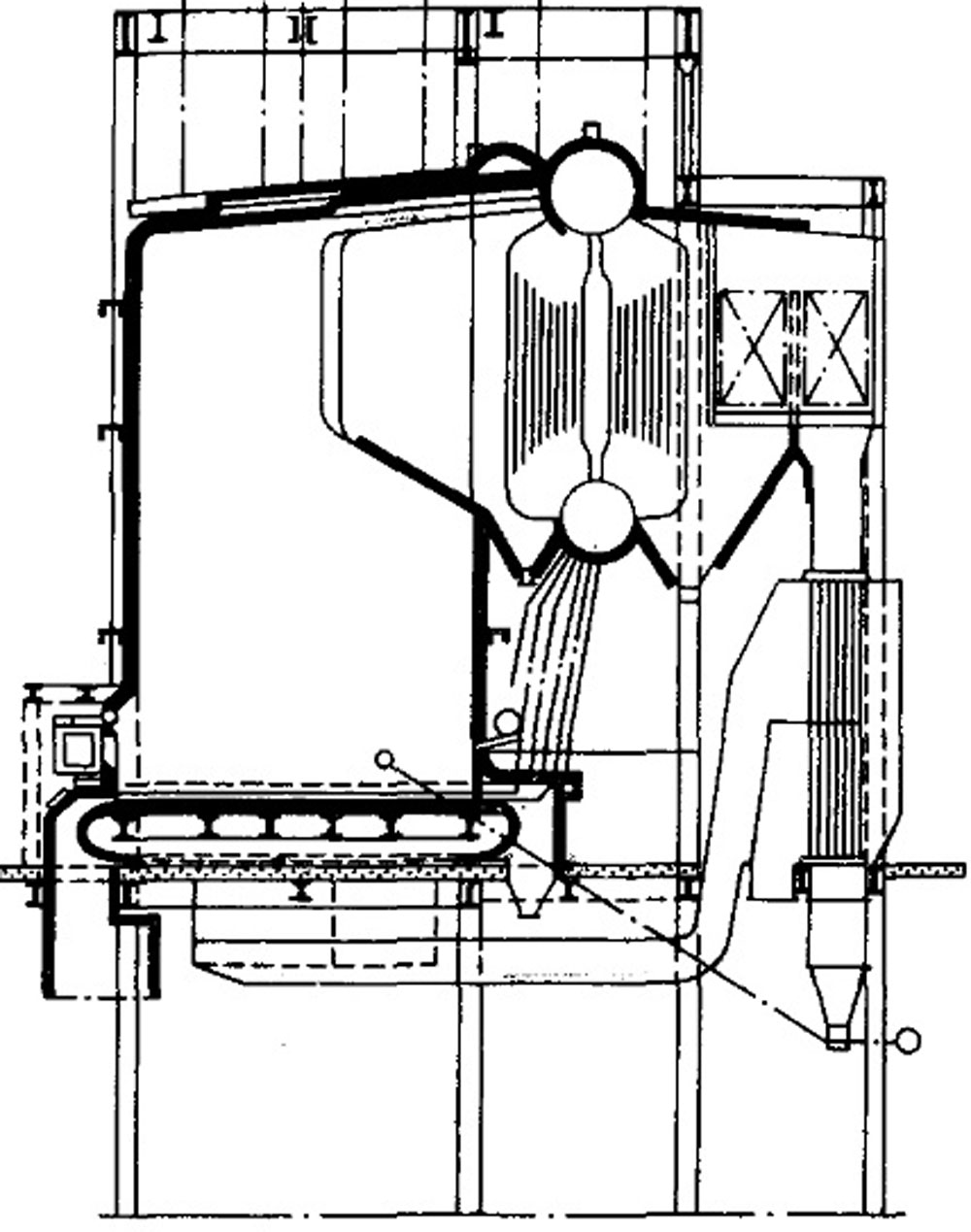

На рис. 5-6 показан типичный американский котел паропроизводительностью 68 т/ч, оборудованный топкой с механическими забрасывателями и цепной решеткой обратного хода. Обращают на себя внимание небольшой задний свод, расположенный высоко над решеткой, и конвективный пучок, лишенный перегородок. Подобная конструкция повторяется для котлов разной паропроизводительности.

Рис. 5-6. Типичная американская конструкция котла, оборудованного топкой с механическими забрасывателями и цепной решеткой обратного хода.

По данным 1955 г. количество вводимых в США в эксплуатацию топок с забрасывателями составило 66% от всех топочных устройств для твердого топлива, в том числе с цепными решетками обратного хода под котлами средней паропроизводительности 14%.

С 1949 г. топки фирмы «Детройт Стокер» начали распространяться в Англии и ее доминионах. Первые пущенные установки имели паропроизводительность 78 - 109 т/ч. К. 1953 г. работали или монтировались 61 котел производительностью от 1,4 до 18 т/ч, 9 котлов - от 23 до 45 т/ч и 77 котлов - от 45 до 120 т/ч. Сейчас английская фирма «Бабкок-Вилькокс» изготовляет топки типа Детройт Ротогрейт Стокер новой модели.

После окончания Великой Отечественной войны некоторое количество топок с механическими забрасывателями было поставлено американскими фирмами в Советский Союз («Комбашен Инжиниринг», «Детройт Стокер» и «Рилей Стокер») вместе с котлами паропроизводительностью 5,4 - 30 т/ч, входившими в комплекты оборудования транспортабельных электростанций мощностью 500 - 6000 квт. Для небольших котлов 5,4 т/ч топочные устройства снабжены решетками с поворотными колосниками, а для более крупных - цепными решетками; обратного хода.

Опыт эксплуатации этих топок в разных районах страны оказался в основном положительным.

Позднее топки с ротационными забрасывателями были приняты к изготовлению еще в ряде других стран. Известно, на пример, что в Японии они выпускаются фирмой «Мацубиси Кобе Се» по лицензиям американской фирмы «Комбашен Инжиниринг». В Чехословакии разработаны свои конструкции топок, которые применяются к котлам паропроизводительностью от 4 до 25 т/ч.

Развитие конструкций топок с механическими забрасывателями позволяет использовать опки не только для углей, но и для ряда других твердых топлив: древесины, коры, кукурузного шрота, жома, сахарного тростника и т. д. В США и Канаде успешно работают установки средней и большой мощности, которые сжигают древесные отходы и кору в чистом виде или в комбинации с углем, газом и мазутом.

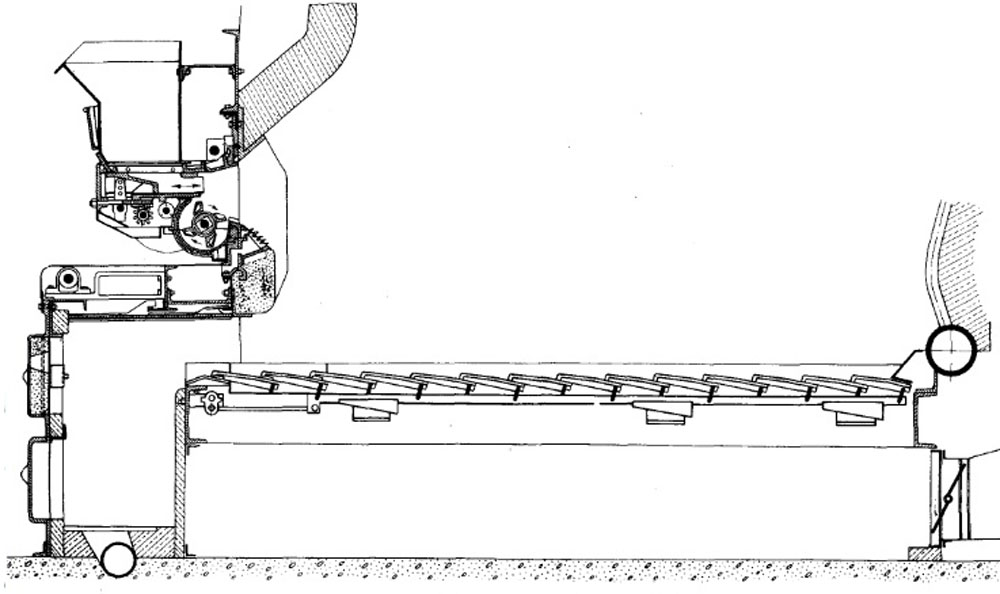

Несколько лет назад фирма «Детройт Стокер» выпустила новую модификацию топочного устройства с механическими забрасывателями типа «С-С», в которой применена горизонтально-переталкивающая решетка обратного хода (рис. 5-7). Такая топка в принципе позволяет осуществить простыми средствами полную механизацию слоевого сжигания углей для небольших установок. Результаты ее работы на разных углях пока неизвестны.

Рис. 5-7. Топка с механическими забрасывателями и горизонтально - переталкивающей решеткой обратного хода типа "С-С" фирмы "Детройт Стокер".

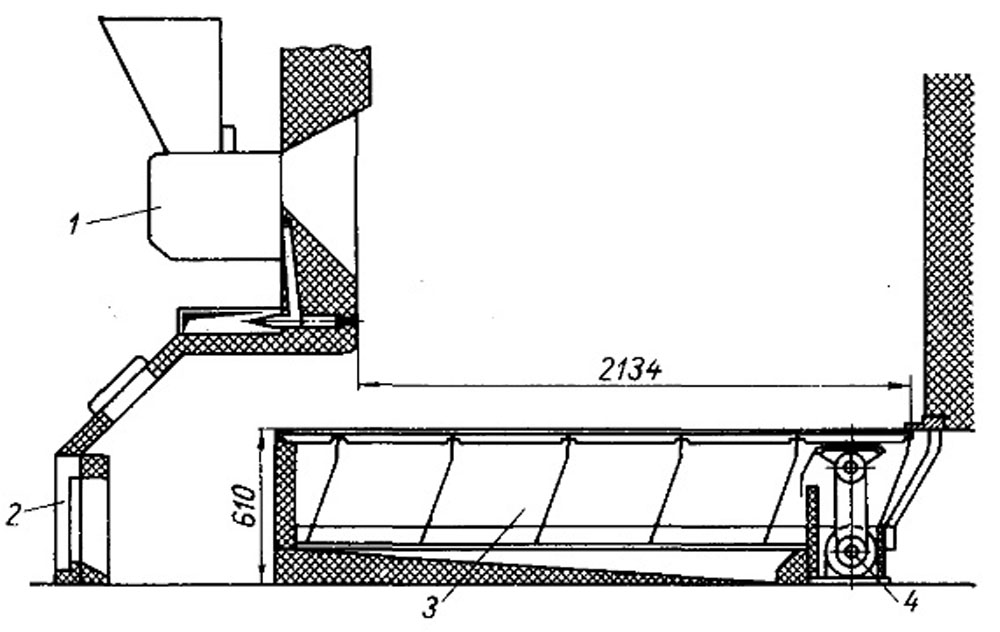

Той же цели отвечает новая топка фирмы «Рилей Стокер» с механическими забрасывателями и горизонтальной вибрирующей решеткой обратного хода (рис. 5-8). Сейчас трудно оценить ее пригодность для наших углей.

Рис. 5-8. Топка с механическими забрасывателями и вибрирующей решеткой обратного хода фирмы «Рилей Стокер».1 - забрасыватель; 2 - фронтовой кожух решетки; 3 - вибрирующая решетка; 4 - приводное устройство.

В ряде случаев, когда котельные установки по условиям эксплуатации длительно работают с недогрузкой, применяются топки с механическими забрасывателями, в которых движение, слоя осуществляется от фронта к задней стене. Топливо забрасывается только на половину или одну треть длины решетки, причем подача воздуха через остальную ее часть прекращается (за исключением незначительного количества вследствие перетечки из соседней дутьевой зоны). Поскольку при этом зона выжига шлака становится очень большой, то потеря, со шлаком снижается. Кроме того, удается избежать повышения избытка воздуха в топке.

Начиная с 1912 г., в США большое развитие применительно к паровозам получили топки с паровым забросом топлива на неподвижную решетку - паровозные стокеры. Введение их дало возможность значительно повысить мощности паровозов и облегчить труд кочегаров. Теллонапряжения зеркала горения достигают величин 2000 - 4000 тыс. ккал/м2Xч.

При стокерном отоплении несколько снизилась экономичность сжигания по сравнению с ручными топками, но в целом оно оказалось выгодным, так как удельный расход топлива на единицу работы, выполняемой паровозом, значительно уменьшился.

Паровозными стокерами снабжены котлы американских энергопоездов, поставленных в СССР после Великой Отечественной войны. В одной из конструкций заброс топлива осуществляется сжатым воздухом вместо пара.

Пневматические забрасыватели, работающие от вентиляторов, применяются за границей сравнительно редко, в основном для парусных топлив.

Они устанавливаются, например, к некоторым топкам для сжигания производственных отходов (древесной коры, кукурузного шрота, жома сахарного тростника и др.), часто в сочетании с угольной пылью, жидким топливом и газом. Конструкция пневматического забрасывателя показана на рис. 5-9.

Рис. 5-9. Пневматический забрасыватель фирмы «Рилей Стокер».