Цепные решетки обратного хода

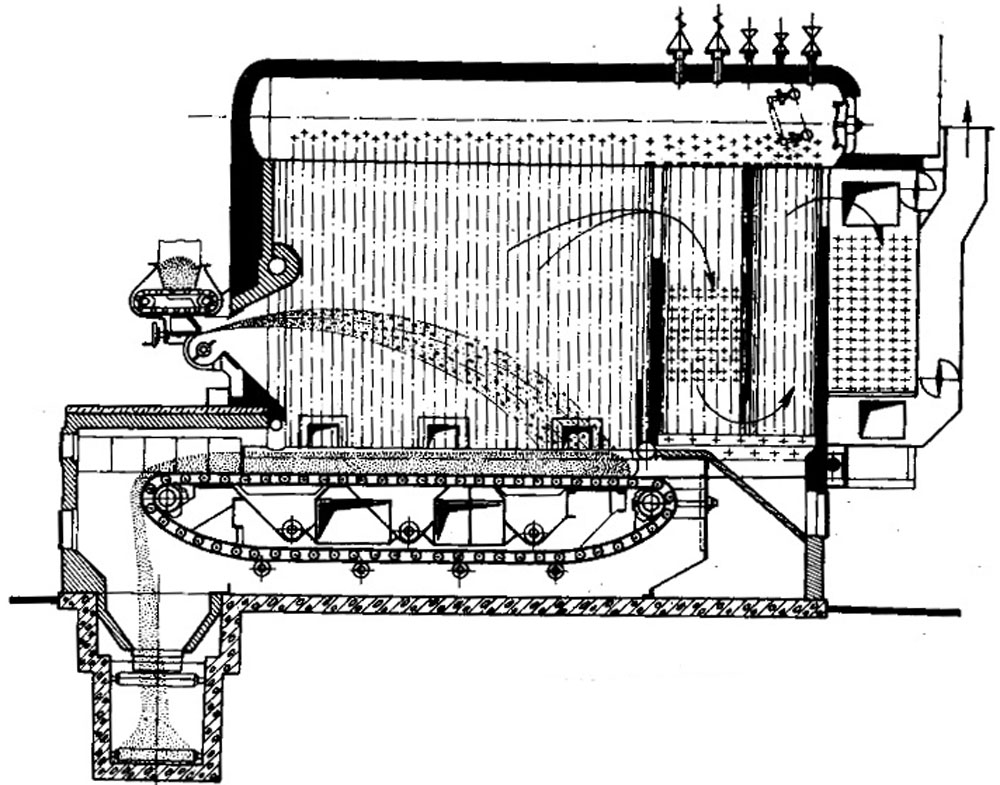

Как говорилось, из механических решеток в топках с ротационными забрасывателями первоначально применялись только цепные. Движение колосникового полотна у них совершается в обратную сторону - от задней стены топки к фронту, в соответствии с чем шлаковый бункер располагается у переднего вала (см. рис. 5-4). Следует отметить, что это очень удобно для кочегара, так как он может контролировать выжиг шлака не сходя с рабочего места перед фронтом котла, где сосредоточено все управление топкой. На фронтовом кожухе цепные решетки обратного хода делают смотровые дверки, которые служат также для доступа внутрь топки при ремонтах и растопке.

В месте примыкания решетки к задней стене топочной камеры выполняется уплотнение в виде неподвижных наклонных колосников, навешиваемых на специальные кронштейны. По бокам решетка обычно примыкает непосредственно к нижним коллекторам боковых экранов топки. Иногда ставятся также специальные охлаждаемые панели, включаемые в циркуляцию котла. Выступающий на фронт топки участок решетки (под забрасывателями) перекрывается низким горизонтальным сводом.

Живое сечение колосникового полотна выбирается таким же небольшим (4 - 5%), как и цепные решетки обратного хода. Фирма «Детройт Стокер» выпускает цепные решетки с максимальной длиной между валами 4880 мм. Ввиду такого ограничения крупные котлы с топками данной фирмы развиваются при увеличении мощности только в ширину, а не в длину. Так, под котлом паропроизводительностью 109 г/ч ставится решетка с 8 забрасывателями, причем ширина ее составляет 7600 мм.

Другие фирмы применяют для крупных котлов более длинные цепные решетки обратного хода. Имеются сведения, что фирма «Америкен Инжиниринг» отработала на стенде заброс топлива для решеток длиной 7,3 - 7,6 м (при помощи забрасывателя с винтовым ротором) и начала изготовление топок с решеткой длиной 6,1 м. Топливо забрасывается на всю активную длину решетки от кромки переднего свода до задней стены топки. Участок колосникового полотна, перекрытый передним сводом, предназначается для дожигания шлака.

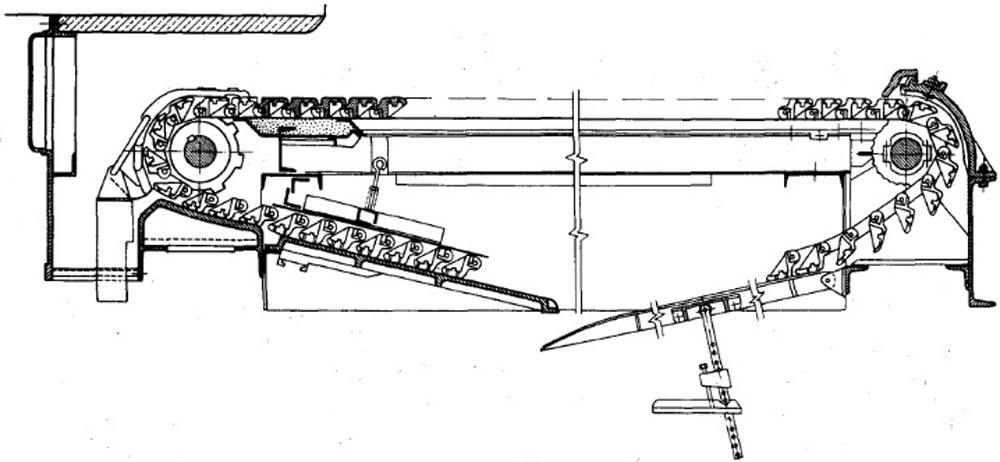

Цепные решетки фирмы «Детройт Стокер» всех размеров выполняются без зонного дутья (рис. 5-21). В конструкциях ряда других фирм имеются дутьевые зоны. На основе опыта эксплуатации и данных испытаний топок можно судить, что особой необходимости в регулировании подачи воздуха по длине решетки нет. Очевидно, выполнение дутьевых зон определяется не столько условиями горения, сколько соображениями унификации цепных решеток прямого и обратного хода.

Рис. 5-21. Цепные решетки обратного хода фирмы «Детройт Стокер».

Поскольку в топках данного вида движение колосникового полотна необходимо лишь для удаления шлака, то оно может быть сравнительно медленным. Обычно скорость решетки составляет от 1,2 до 5 м/ч (в зависимости от характеристик топлива и тепловой нагрузки топки).

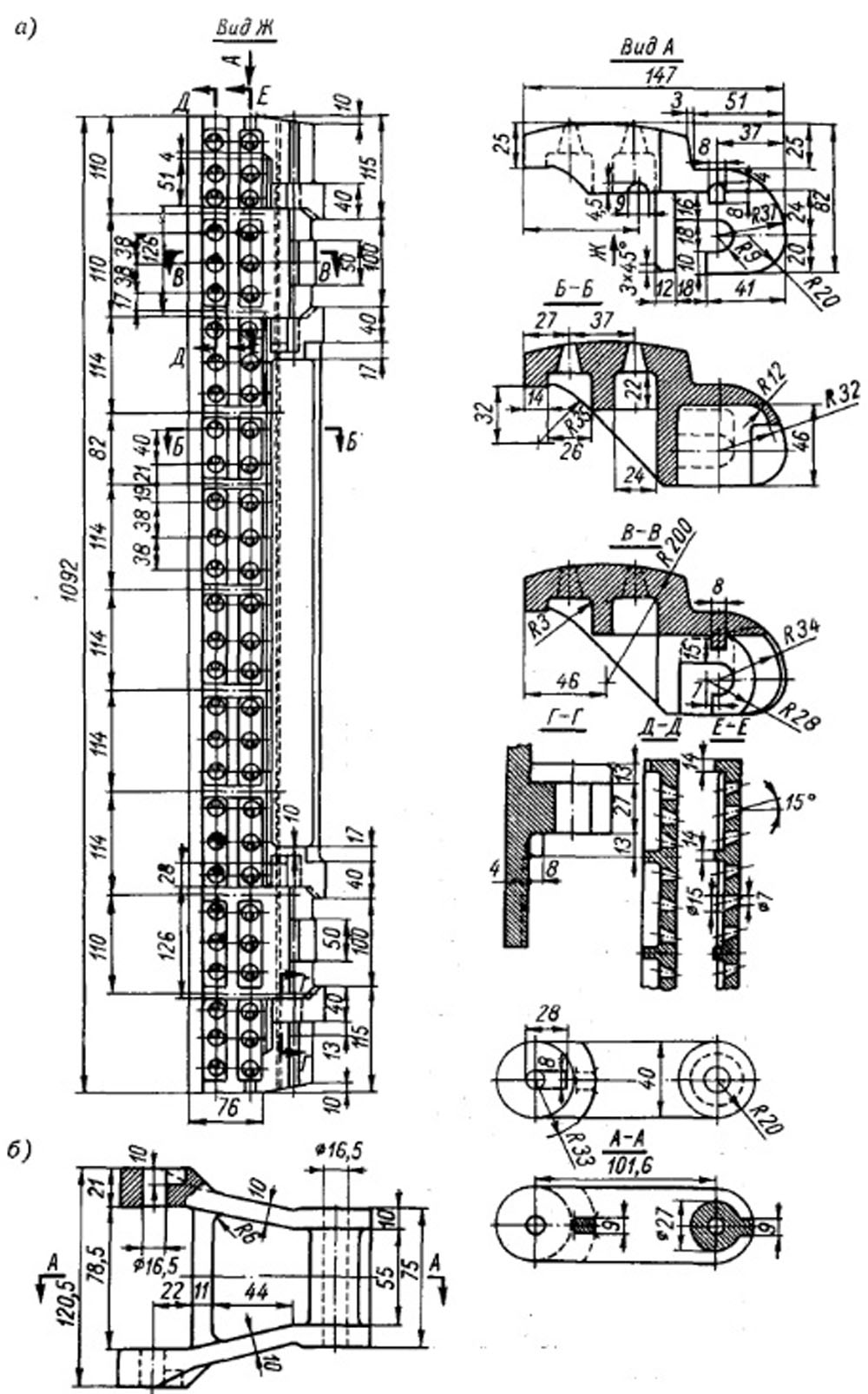

Цепные решетки обратного хода фирмы «Детройт Стокер» набирается из длинных плитчатых колосников (рис. 5-22,а), прикрепляемых короткими штырями к звеньям ведущих цепей (рис. 5-22,б).

Рис. 5-22. Детали колосникового полотна цепной решетки фирмы «Детройт Стокер»: а - колосник; б - звено цепи.

Звенья цепей изготовляются из ковкого чугуна. Полотно разделено по ширине на секции в соответствии с числом забрасывателей, причем концы колосников скользят по неподвижным продольным чугунным балкам. Колосники перекрывают друг друга по схеме «нос на хвост». Натяг полотна осуществляется за счет свободного провиса его нижней ветви. Для размыкания цепей предусмотрено подъемное устройство под решеткой в виде шарнирно подвешенных балок на домкратах. На переднем конце решетки имеются шлакосниматели, перекрывающие только места стыков секций.

Дутьевая камера охватывает обе ветви колосникового полотна (верхнюю и нижнюю) и представляет одно целое с золовым бункером (см. рис. 5-4). Большое внимание уделено уплотнениям против утечек воздуха из этой камеры в топочный объем помимо слоя. Для этого решетка закрыта сзади изогнутыми чугунными кронштейнами, к которым подвешиваются задние неподвижные наклонные колосники. В передней части решетки имеются уплотнительный противень под верхней ветвью колосникового полотна, засыпанный золой, и развитое уплотнение для нижней ветви, состоящее из стальных листов, закрывающих колосники снизу и сверху. Нижние листы неподвижно закреплены на опорных балках, а верхние прижимаются к колосникам пружинами.

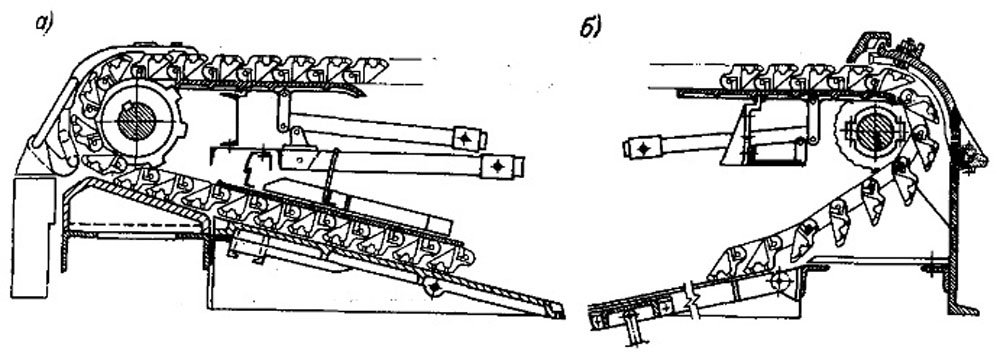

В последних моделях топок предусмотрены еще более надежные уплотнения. Под верхней ветвью колосникового полотна спереди и сзади решетки ставятся на шарнирах-листы, которые поджимаются к колосникам при помощи противовесов (рис. 5-23). Задний лист имеет дополнительное назначение - несколько уменьшить расход воздуха через начальный участок решетки.

Вес 1 м2 колосникового полотна ~ 230 кг (наименьший по сравнению с другими типами решеток).

Рис. 5-23. Уплотнения цепной решетки фирмы «Детройт Стокер»: а - переднее; б - заднее.

Данная решетка показала в наших условиях достаточно высокую надежность и длительный срок службы. Однако это в значительной степени определяется высоким качеством изготовления топочного оборудования. Принципиально конструкции решетки присущ ряд недостатков. Плитчатые колосники постепенно коробятся, из-за чего нарушается плотность прилегания их друг к другу. В результате на стыках колосников могут быть прорывы лишнего воздуха в топочную камеру. Изготовлять новые колосники довольно затруднительно, так как требуется точное литье. Бывает, что отверстия колосников заплавляются шлаком. Такие случаи были отмечены и при эксплуатации топок данной фирмы в Англии. Подъемное устройство в виде балок на домкратах применимо лишь при наличии в котельной зольного этажа, когда возможно, выполнить достаточно глубокий шлаковый бункер. Заменять колосники неудобно, так как нужно проникать в пространство между верхней и нижней ветвями колосникового полотна.

Другими фирмами используются в основном бимсовые цепные решетки.

Уплотнение решеток против утечек воздуха помимо слоя представляет серьезную проблему. Фирма «Вестингауз», например, вынуждена была закрыть переднюю часть решетки шлакоснимателем, как видно из рис. 5-24. Плиты последнего снабжаются износоустойчивыми наконечниками, изготовляемыми из чугуна с присадками никеля и хрома. Важно, конечно, чтобы на стыках плит не было больших щелей.

Рис. 5-24. Топка с механическими забрасывателями и цепной решеткой обратного хода фирмы «Вестингауз».

За последнее время топками с ротационными забрасывателями и цепной решеткой обратного хода стали оборудоваться небольшие котлы (паропроизводительностью менее 10 т/ч), для которых раньше цепная решетка считалась слишком дорогим устройством.

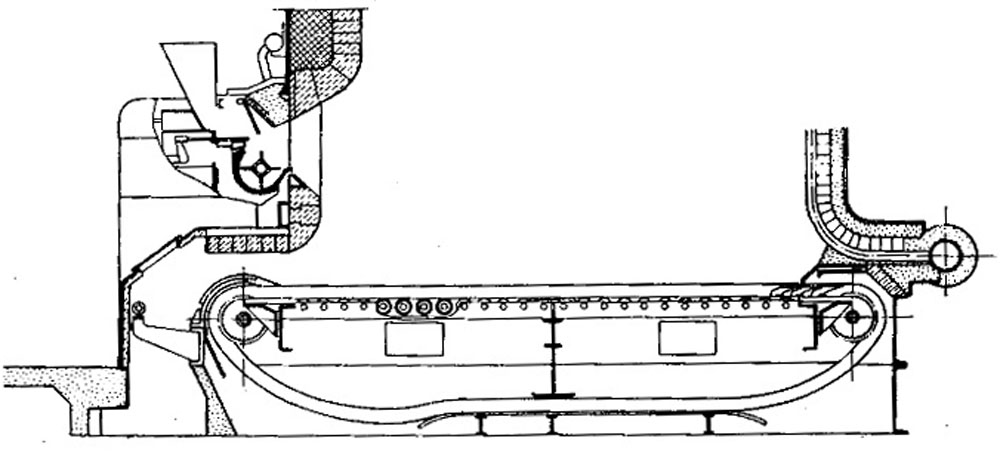

На рис. 5-25 показан чехословацкий котел паропроизводительностью 4 т/ч завода ЧКД Дукла с такой топкой. Цепная решетка ленточная (см. рис. 4-11), причем она установлена довольно высоко над полом котельной. Нижняя ветвь полотна положена на ролики. Натяг полотна осуществляется за счет передвижения заднего вала. Дутьевой короб решетки разделен на три зоны. Для удаления провала из зон предусмотрены шнеки с ручным приводом.

Рис. 5-25. Котел паропроизводительность 4 т/ч завода ЧКД Дукла, оборудованный топкой с механическими забрасывателями и цепной решеткой обратного хода.

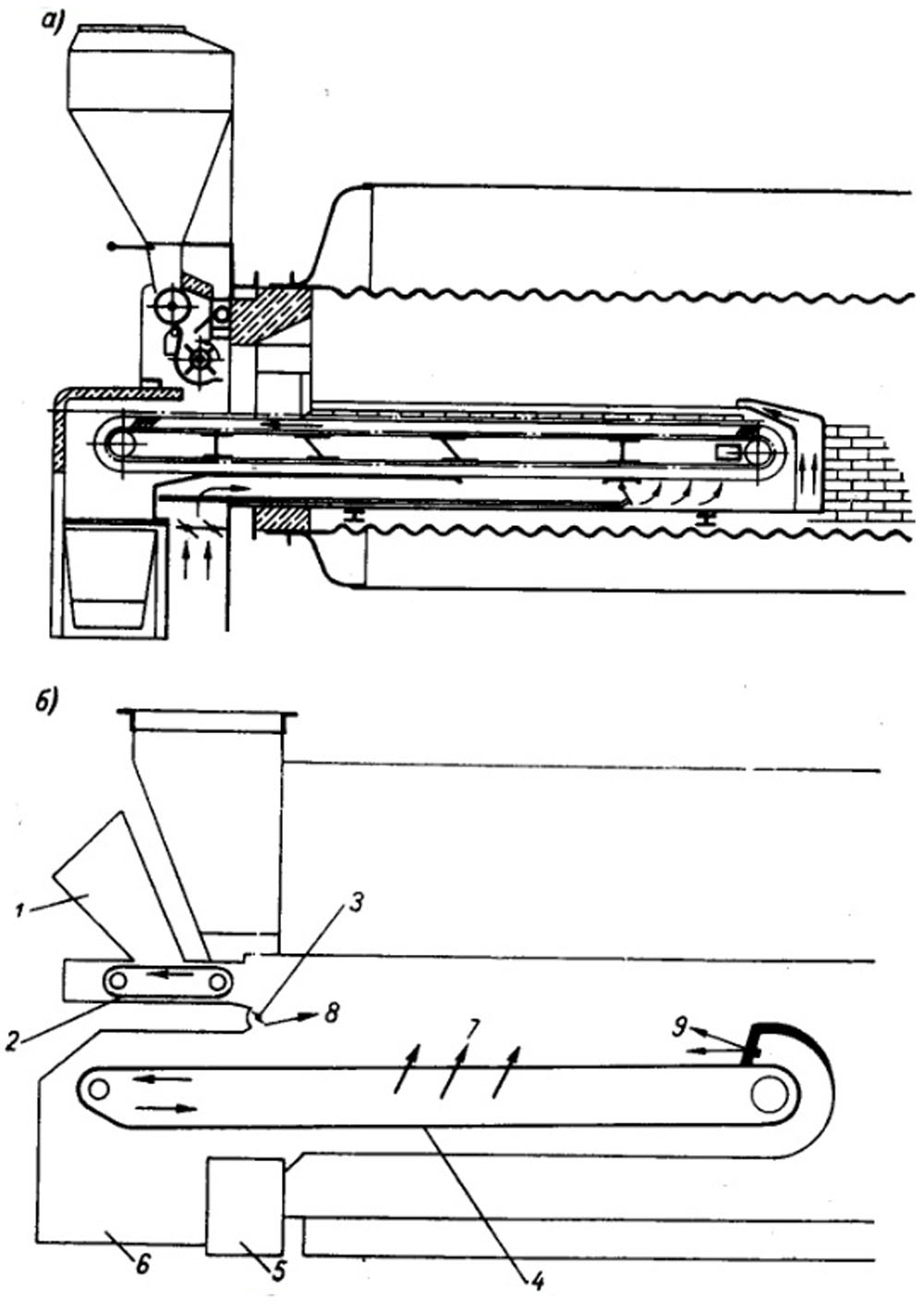

Западногерманской фирмой «KSG» и английской фирмой «Эдвин Данкс» рекламируются топки с ротационным забрасывателем и цепной решеткой обратного хода к жаротрубным котлам (рис. 5-26). Топочное устройство вдвигается в жаровую трубу в полностью смонтированном виде и крепится к ее фланцу. Для предупреждения утечек воздуха помимо слоя в конструкции «KSG», повидимому, предусмотрены футерованные поворотные заслонки под забрасывателями. С той же целью подвод воздуха осуществлен под заднюю часть решетки.

Рис. 5-26. Топки с механическим забрасывателем и цепной решеткой обратного хода для жаротрубных котлов: а - фирмы «KSG»; б - фирмы «Эдвин Данкс». 1 - угольный ящик; 2 - питатель угля; 3 - забрасыватель; 4 - цепная решетка; 5 - дутьевой короб; 6 - шлаковый бункер; 7 - первичный воздух; 8 - фронтовое острое дутье; 9 - заднее острое дутье.

Очевидно, применение цепных решеток обратного хода к небольшим котлам себя оправдывает. Первоначальные более высокие затраты на приобретение топочного оборудования окупаются такими преимуществами, как полная механизация процесса горения, повышение мощности котельной установки, возможность сжигать более низкосортные угли и улучшение экономических показателей сжигания.

Привод цепных решеток обратного хода осуществляется всегда через передний вал. Передаточное число приводного редуктора должно быть больше, чем при решетке прямого хода.

В поставленных к нам топочных устройствах фирмы «Детройт Стокер» с котлами паропроизводительностью 8,2 - 30 г/ч скорость движения колосникового полотна может изменяться в пределах 0,76 - 5,8 и 1,22 - 12,2 м/ч. Это достигается с помощью цепного вариатора в редукторе. Мощность электродвигателя составляет от 1,47 до 1,84 квт. Редуктор соединяется с валом решетки цепной передачей.

В новейших образцах топок данной фирмы применен гидравлический привод для цепной решетки. Отмечается, что он весьма компактен и спокоен в работе.