Сжигание каменных и бурых углей

Топки с механическими ротационными забрасывателями (ПМЗ-РПК, ПМЗ-ЛЦР, ПМЗ-ЧЦР и имеющиеся у нас импортные) успешно выполняет сжигание каменных и бурых углей.

Сжигание каменных и бурых углей имеет выход летучих Vг=11÷45% и зольность Ac =8÷35%. Бурые угли характеризуются влажностью Wр=17÷45%, зольностью Аc= 12÷35% и теплотой сгорания Qнр= 2500÷3800 ккал/кг.

Наиболее хорошо производится сжигание каменных и бурых углей с выходом летучих Vг ≥ 25% (марки Г, Д, Ж) и бурые угли с теплотой сгорания Qнр≥ 3000 ккал/кг.

Сжигание каменных и бурых углей в топках данного вида сильно спекающихся углей представила в свое время важное значение для Севера Европейской части СССР и, в частности, для г. Ленинграда, когда этот район снабжался печорским углем марки ПЖ. Применявшиеся ранее топки с ручной решеткой и с цепной решеткой не могли нормально работать на таком топливе.

В принципе не представляет затруднений и сжигание каменных углей с пониженным выходом летучих (марок ОС, СС и Т), но экономичность топочного процесса может получаться пониженной из-за больших потерь с уносом. Как говорилось в § 1-1, поставка рядовых тощих углей марки Т для слоевого сжигания не должна допускаться.

При цепной решетке обратного хода какое-либо ручное вмешательство в топочный процесс не требуется. В связи с этим на боковых стенах топок не предусматривается шуровочных дверок и лючков. Шлак сходит с решетки хорошо выгоревшим и потемневшим (при каменных углях он рыхлый, легко рассыпающийся, а при бурых углях совершенно сыпучий).

Обычные рабочие значения теплонапряженный зеркала горения составляют у нас для топок с неподвижной решеткой Q/R=900÷1200 тыс. ккал/(м2Xч) и для топок с цепной решеткой обратного хода Q/R=1200÷1400 тыс. ккал/(м2Xч). Тепло напряжения топочного объема при проектировании новых котлов выбираются не выше Q/V=250÷300 тыс. ккал/(м3Xч), но есть старые установки, где они доходят до Q/V = 500 тыс. ккал/(м3Xч), причем это практически не отражается на экономичности сжигания топлива.

Топки с цепной решеткой обратного хода при необходимости легко форсируются до тепло напряжений решетки Q/R= 1600÷1800 тыс. ккал/(м2Xч).

Бурые угли высоко влажные, но с небольшой зольностью, типа райчихинского (Wр=37÷45%, Аc= 15%), или многозольные, но с умеренной влажностью, типа челябинского (Wр=17÷24%, Аc = 30%), сжигаются при тех же тепло напряжениях решетки, что и каменные угли.

Влажность топлива при небольшой зольности не лимитирует топочный процесс, если только топливо не теряет свойство сыпучести и свободно проходит через питатели забрасывателей. Есть, например, сведения об успешной работе топки с цепной решеткой обратного хода на буром угле с характеристиками: Wр=50-55%, Аc= 15-20% И Qнр=1700÷1850 ккал/кг, причем, несмотря на холодное дутье, тепло напряжения зеркала горения составляли до 1100 тыс. ккал/(м2Xч). По-видимому, возможно сжигать и более влажное топливо - до Wр= 60%, на что указывает опыт Австралии, где в таких топках используются угли с влажностью Wр=48÷59% и зольностью Аc=4÷10%.

Трудно обеспечивать большие нагрузки на высоко влажных и многозольных бурых углях типа подмосковного (Wр= 33÷37%, Аc= 35÷45.%). При неподвижной решетке из-за быстрого нарастания шлаковой подушки приходится производить слишком частые чистки от шлака (через 2 - 2,5 ч), а при цепной решетке обратного хода не всегда удается увязать два противоположных условия: с одной стороны, желательность замедления движения колосникового полотна для обеспечения зажигания влажного топлива, а с другой стороны, наоборот, необходимость ускорения движения полотна для удаления больших масс шлака.

Например, во время проводившихся ЦКТИ испытаний котлов энергопоезда паропроизводительностыо 8,5 т/ч и тип СУ-9, оборудованных топками ПМЗ - ЛЦР, не удавалось сжигать подмосковный бурый уголь с тепло напряжениями зеркала горения выше Q/R =800÷1000 тыс. ккал/ (м2Xч), так как горение отрывалось от задней стены топки (хотя дутьевой воздух и подогревался до 170° С). Здесь, конечно, отрицательную роль играл низкий задний свод в топке, ухудшающий условия зажигания, но следует отметить, что при других испытаниях тот же свод не мешал нормальной работе котла энергопоезда на высоко влажном реттиховском буром угле (Wр=42÷43%, Аc=16÷17%) с нагрузками Q/R =1000 тыс. ккал/(м2Xч), причем при обеспечении достаточной подаче топлива в топку представлялось возможным достигнуть большей нагрузки. Все дело в том, какую приходится задавать скорость решетки.

Влага топлива в общем случае препятствует стабилизации активного слоя на цепной решетке обратного хода и приводит к его утолщению, из-за чего затягивается выжиг шлака. Однако это становится заметным лишь при большой влажности (более 30 - 40%).

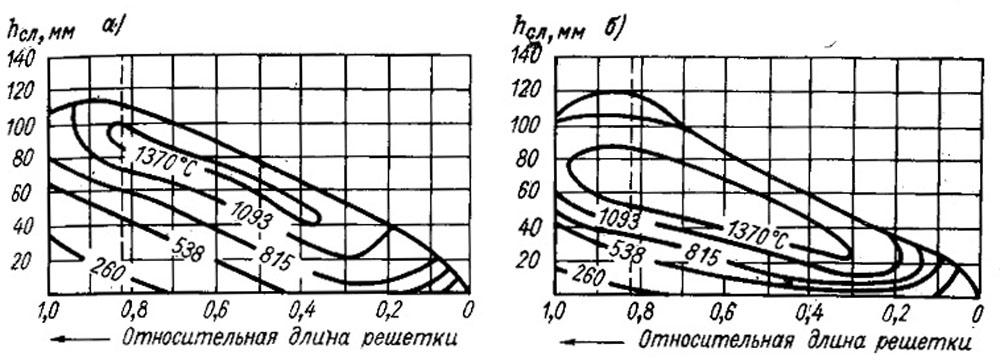

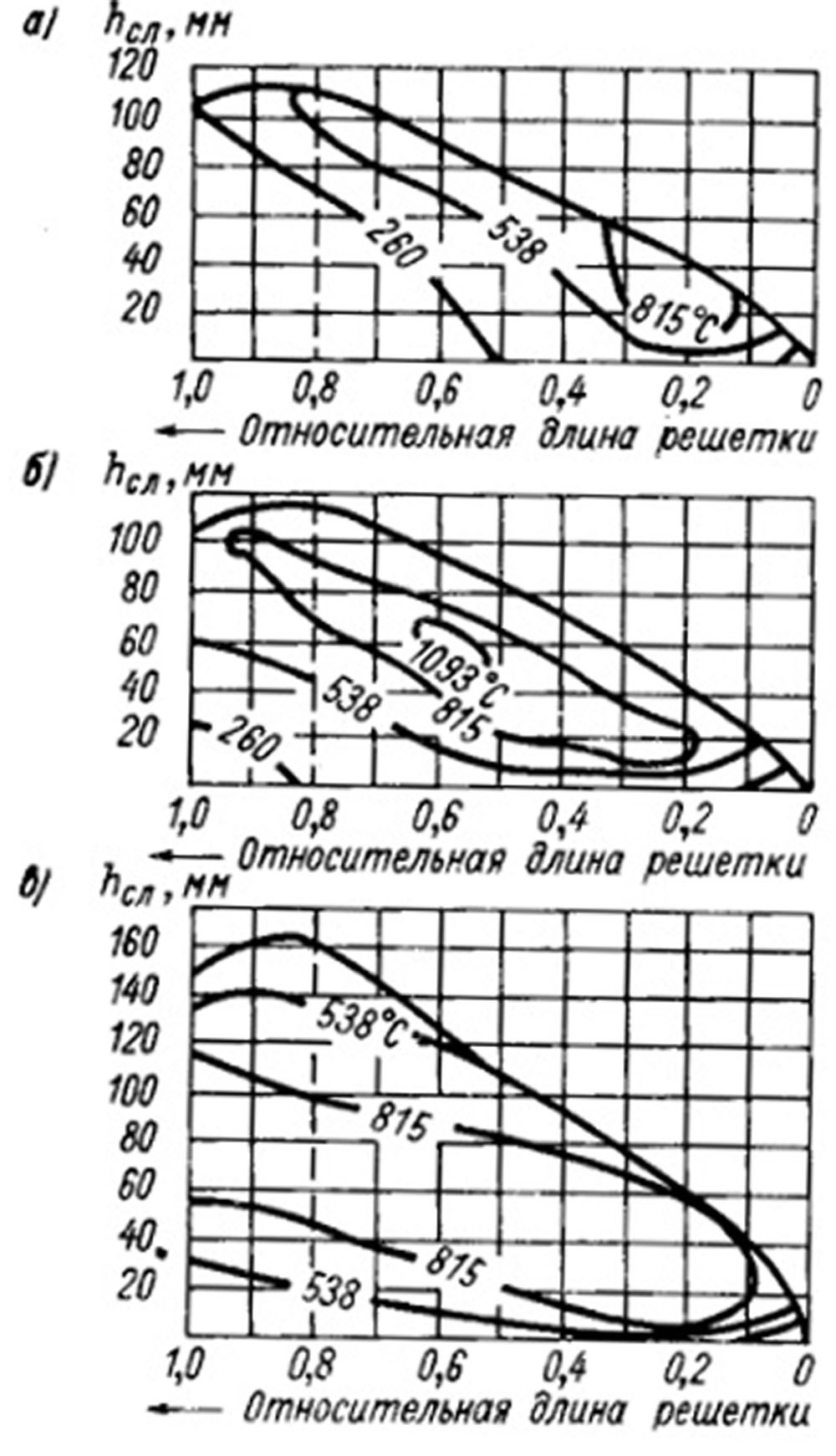

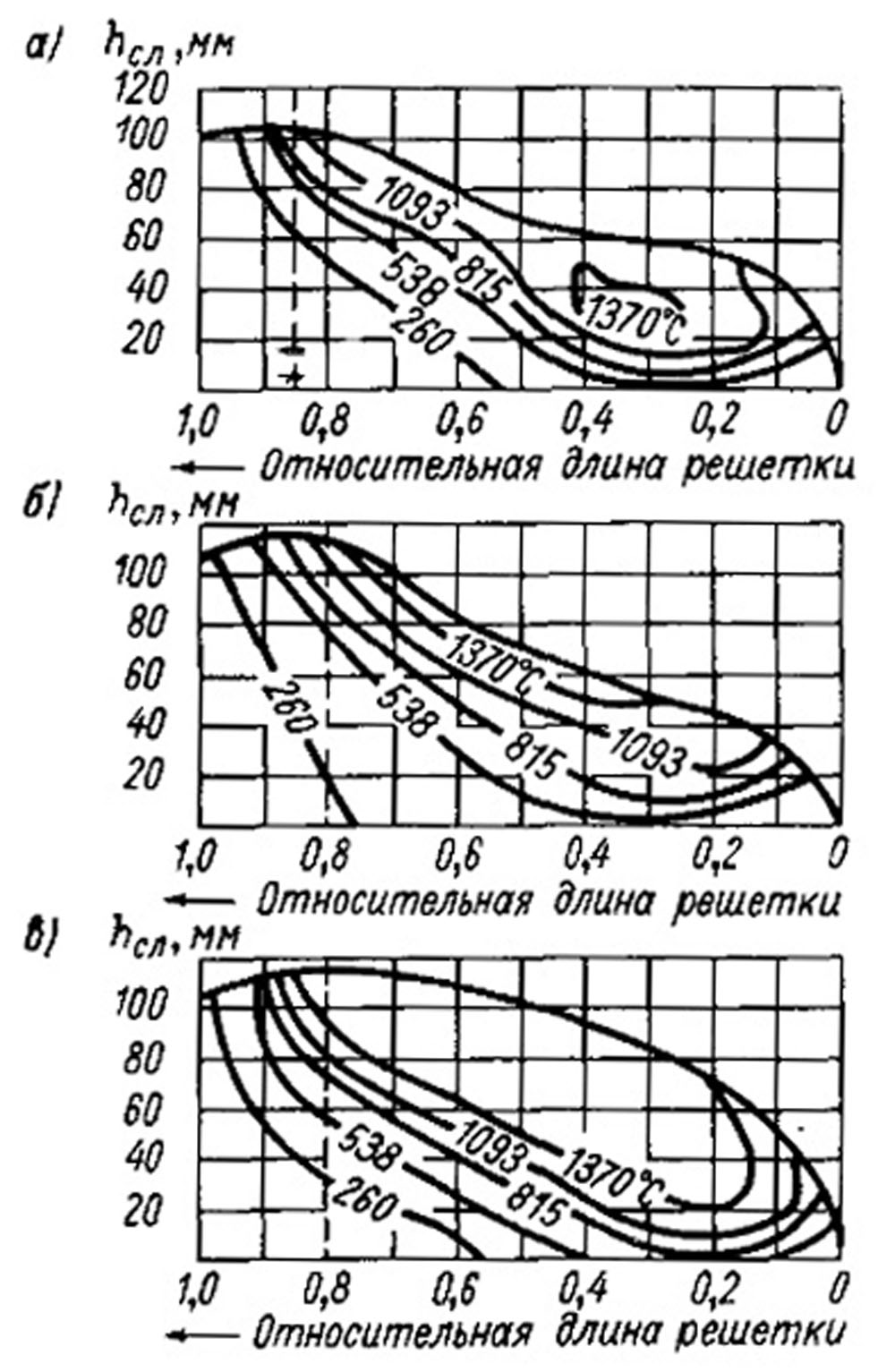

Сказанное может быть проиллюстрировано рис. 8-1 и 8-2, где показаны условия горения бурого угля с Wр= 11÷28,7% и лигнита с Wр= 33÷45% (по опытам, проведенным на лабораторной установке). Здесь в качестве границы между активным слоем и шлаковой зоной следует условно считать изотерму 538°С.

Рис. 8-1. Сжигание каменных и бурых углей подвижного слоя в топке с механическими забрасывателями при разной влажности бурого угля (опыты Марскелла, Миллер» и Джойса): а - влажность топлива Wp=11%; б - то же Wp=28,7%.

Рис. 8-2. Сжигание каменных и бурых углей подвижного слоя в топке с механическими забрасывателями при разной влажности лигнита (опыты Марскелла, Миллера и Джойса); а - влажность топлива Wp=33%; б - то же Wp=41,8%; в - то же Wp=45%.

Топки под небольшими котлами низкого давления работают большей частью при холодном дутье, так как такие котлы обычно устанавливаются только с водяными экономайзерами, без воздухоподогревателей. В энергетических котлах производительностью от 8,5 до 20 т/ч (энергопоезда и типа СУ) производится подогрев дутьевого воздуха до 170°С. Горячий воздух в значительной степени интенсифицирует топочный процесс сжигании бурых углей. На основании некоторых лабораторных опытов можно судить, что он способствует также более глубокому выжигу шлака (за счет повышения температурного уровня шлаковой зоны).

При многозольном угле активный слой поверх шлаковой подушки получается при одинаковой дутьевой форсировке заметно толще, чем при малозольном угле. Зола замедляет процесс горения, и он может протекать с той же интенсивностью лишь за счет повышения температур в слое.

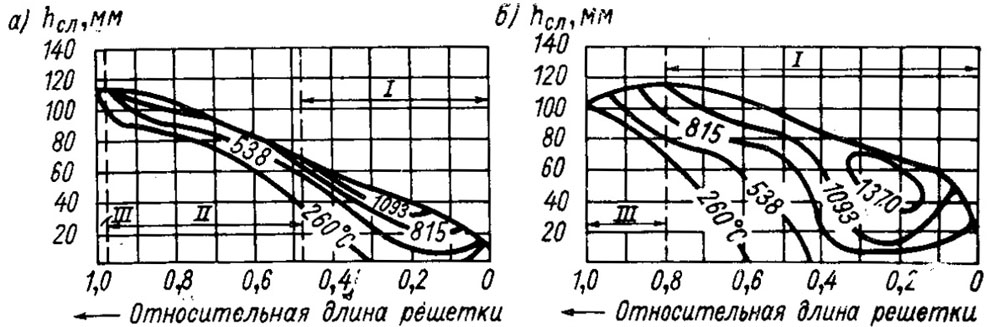

Для примера на рис. 8-3 показаны картины горения слоя при двух зольностях угля (Аc=9,1% и Аc=24,5%), полученные на лабораторной установке. Можно видеть, что изменение указанных пределах привело к утолщению слоя на участке нестабильного горения с 50 до 80 мм, причем максимальная температура в слое возросла приблизительно с 1100 до 1370°С.

Рис. 8-3. Схемы горения подвижного слоя в топке с механическими забрасывателями при разной зольности каменного слоя (опыты Марскелла, Миллера и Джойса); а - малое содержание золы (Ас= 9,1%); б - большое содержание золы (Ас=24,5%).

Повышение температур в слое допустимо только при благоприятных физических характеристиках золы угля. Если же последняя легкоплавка, то необходимо ограничивать толщину слоя и соответственно температурный уровень в нем, увеличивая дутьевую форсировку. Это связано с увеличением коэффициента избытка воздуха в топке. В каждом отдельном случае подходящий температурный режим слоя устанавливается подбором того или иного соотношения "топливо-воздух". Легкоплавкой следует считать золу, у которой температура жидко плавкого состояния меньше 1050 - 1070°С.

Имеет существенное значение характер распределения золы в угле. Наиболее неприятна зола, входящая в структуру угля, так как она препятствует выгоранию углерода, создавая оплавленные или рыхлые оболочки на частицах топлива. Отдельные включения пустой породы, если только они не легкоплавки, менее влияют на горение слоя.

На рис. 8-4 дано сопоставление условий горения углей с неравномерным и равномерным распределением золы (по опытам, проведенным на лабораторной установке). Как видно, даже при небольшом содержании золы (в данном случае Аc=8,7÷10,9%) характер ее распределения сильно сказывается на слоевом процессе. В случае топлива с равномерно распределенной золой участок стабильного горения в слое полностью отсутствовал. Выжиг шлака не заканчивался в пределах решетки.

Рис. 8-4. Сжигание каменных и бурых углей подвижного слоя в топке с механическими забрасывателями при разном характере распределения золы в каменном угле зольностью Ас =8,7÷10,9% (опыты Марскелла, Миллера и Джойса); a - зола содержится главным образом в виде отдельных включений пустой породы; б - зола входит в структуру угля.

В зависимости от физических свойств золы топлива меняется также допустимая высота шлаковой подушки, накапливаемой на решетке, так как сплавление шлака нарушает равномерность распределения воздуха в слое. Обычно при неподвижной решетке шлаковые подушки могут быть толщиной 150 - 200 мм и при цепной решетке обратного хода 75 - 100 мм, но в случае легкоплавкой золы угля приходится работать с меньшими шлаковыми подушками, соответственно 75 - 100 и 50 - 75 мм.

Выход летучих топлива значительно влияет как на горение слоя, так и на выгорание мелких частиц в объеме топки.

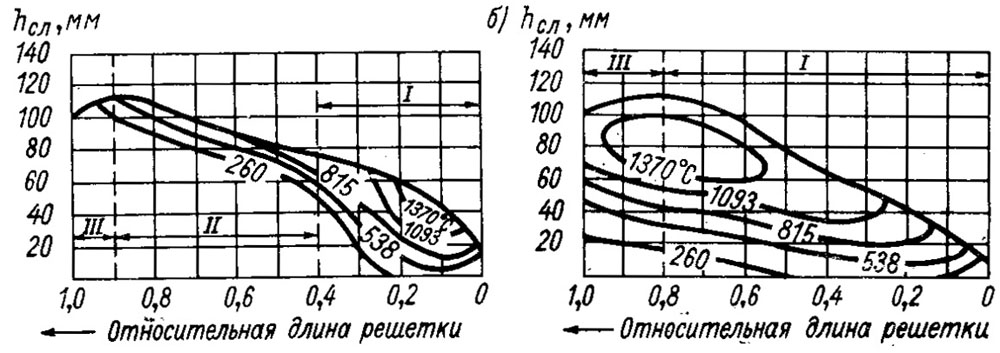

При уменьшении выхода летучих слой на решетке утолщается, так как образуется относительно большое количество кокса. Это можно видеть из рис. 8-5, где показаны картины горения слоя при разном выходе летучих топлива (по опытам, проведенным на лабораторной установке). Чтобы предотвратить развитие высоких температур в слое и его шлакование, приходится в большинстве случаев увеличивать коэффициент избытка первичного воздуха, хотя это и ведет к повышению общего коэффициента избытка воздуха в топке. Все, конечно, зависит от физических свойств и распределения золы угля. Приведенные на рис. 8-1 и 8-5 картины горения слоя в зависимости от характеристик топлива нельзя понимать, как абсолютные. Они показывают лишь влияние различных факторов на слоевой процесс. В эксплуатации можно подобрать для каждого угля наилучшие условия сжигания за счет изменения дальности заброса топлива, скорости решетки и соотношения "топливо-воздух".

Рис. 8-5. Сжигание каменных и бурых углей подвижного слоя в топке с механическими забрасывателями при разном выходе летучих топлива (опыты Марскелла, Миллера и Джойса): а - при Vг=38,8%; б - при Vг=32,9%; в - при Vг=21,7%.

Содержание мелочи 0 - 6 мм в наших рядовых дробленых углях часто доходит до D6тл=70 ÷80%, а в тощих углях даже до 85% (см. рис. 1-1), но, несмотря на это, распределение топлива по решетке при пневмомеханических забрасывателя остается удовлетворительным и процесс горения не нарушается.

Все наши новые серийные котлы снабжаются устройствами возврата уноса. Последние, однако, не всегда используются на небольших установках, поскольку при низкой посадке котлов трудно обеспечить надежность их действия.

Острое дутье ранее фактически совсем не применялось, за исключением отдельных случаев, когда оно предусматривалось в опытном порядке. Сейчас устройства острого дутья включены в конструкции серийных котлов.

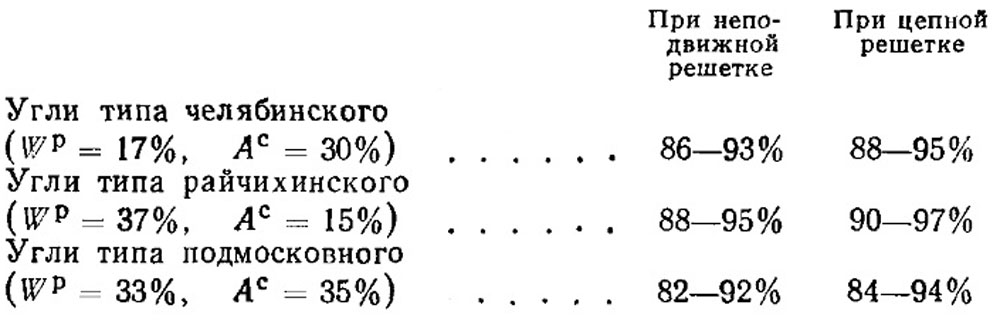

Сжигание каменных и бурых углей марок Г, Д, Ж (без учета потери тепла от охлаждения) по данным испытаний составляют в зависимости от качества топлива и наличия возврата уноса, следующие величины:

В случаях работы топок на тощих углях экономичность топочного процесса получается значительно ниже - от 70 до 92%. К. п. д. сжигания бурых углей оцениваются равными:

Представляется возможным за счет разных мероприятий, о которых будет сказано дальше, сузить пределы колебаний к. п. д. сжигания и приблизить их для большинства котельных установок к указанным верхним значениям.

Следует отметить, что в США и Англии достигаются к. п. д. сжигания каменных углей 96 - 99%; правда, качество топлива там обычно значительно лучше, чем у нас (как в отношении зольности, так и гранулометрического состава).

Для топок с низконапорным пневмозабросом и цепной решеткой прямого хода системы ВТИ-Комега диапазон сжигаемых углей является более узким.

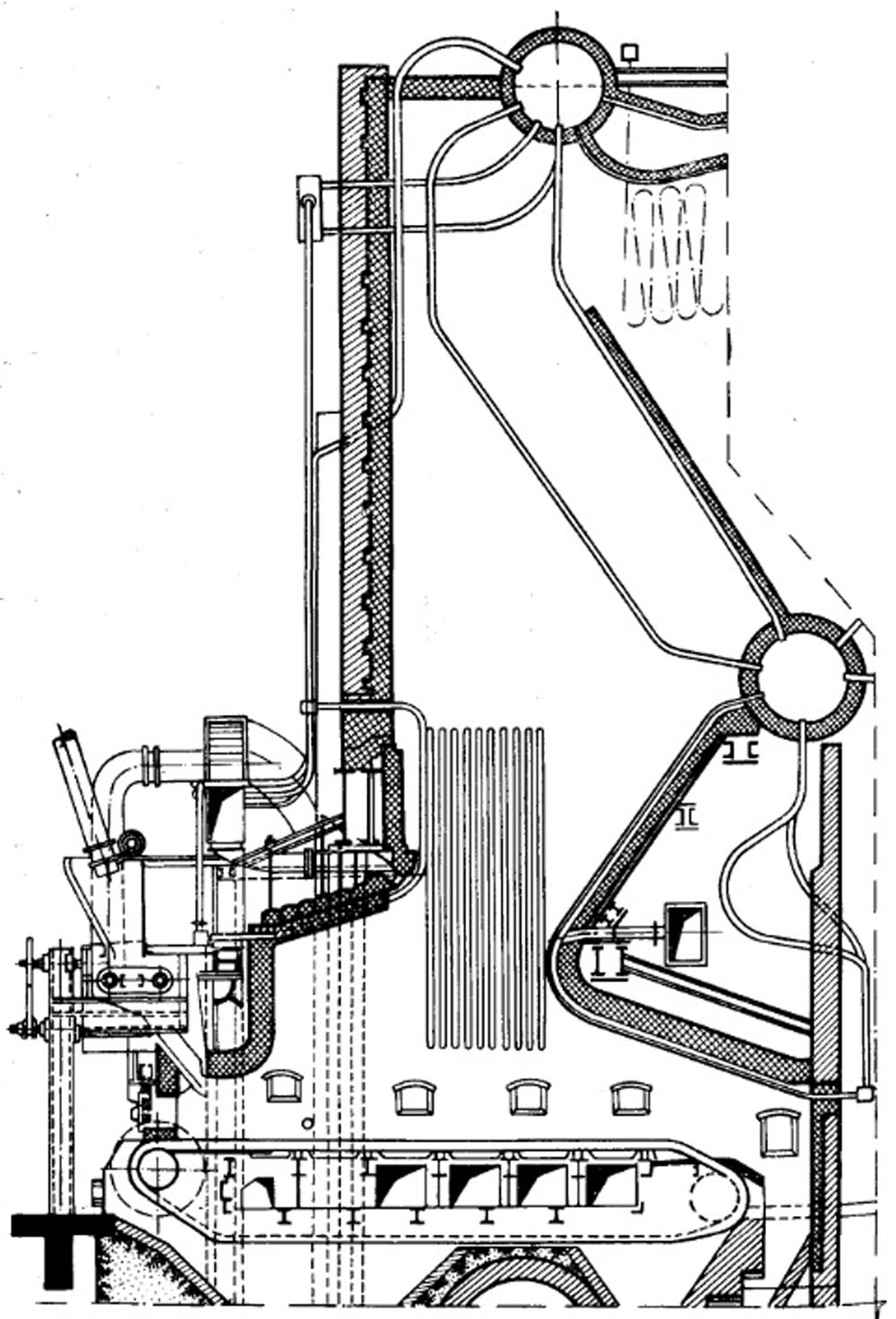

Хорошие результаты получаются при сжигании умеренно влажных углей (Wр<20%). В этом отношении интересно привести данные испытаний первой топки этого типа на челябинском буром угле (Wр=18÷19%, Аc=26÷32%) под котлом ТКЗ пар производительностью 60/70 т/ч (рис. 8-6). Котел оборудован двумя чешуйчатыми цепными решетками шириной 4120 мм и длиной между валами 7416 мм.

Рис. 8-6. Котел ТКЗ паропроизводительностью 60/70 т/ч с топкой цепной системы ВТИ-Комега.

Тепло напряжение решетки изменялось в пределах Q/R=1050÷1525 тыс. ккал/(м2Xч) и теплонапряжение топочного объема - в пределах Q/V= I88÷274 тыс. ккал/(м3Xч). Температура воздуха в первой и второй дутьевых зонах решетки была равна 43°С, в других зонах - от 243 до 252° С. КПД топки составил 92 - 95%, потеря от механического недожога 4,28 - 7,51% (без возврата уноса). При наличии острого дутья химический недожог отсутствовал, но в опытах с выключенным острым дутьем он доходил до 3,55%.

Дальность заброса топлива устанавливалась так, чтобы горение слоя заканчивалось на расстоянии около 1 м от оси заднего вала решетки. Давление воздуха в коробе пневмозаброса составляло при этом 60 - 80 мм вод. ст.

Горение слоя начиналось на протяжении первой дутьевой зоны решетки, половина которой была открыта. Давление воздуха в дутьевых зонах было равно: в I зоне 11 - 12 мм вод. cт., во II зоне 18 - 22 мм вод. ст., в III зоне 23 - 29 мм вод. ст., в IV зоне 22 - 30 мм вод. ст. и в V зоне 20 - 27 мм вод. ст.

Скорость движения колосникового полотна изменялась от 16,8 до 19,7 м/ч.

Толщина слоя над второй и третьей дутьевыми зонами достигала 250 мм. Такой слой получался только при большой тепловой нагрузке - Q/R>1300 тыс. ккал/(м2Xч). Снижение тепло напряжения решетки до Q/R>1100 тыс. ккал/(м2Xч) сопровождалось оголением задней части решетки на протяжении до 2,5 м. Для устранения этого явления требовалось устанавливать более высокое давление воздуха в коробе пневмозаброса (80 - 90 мм вод. ст.), причем толщина слоя составляла 80 - 100 мм. При дальнейшем увеличении давления забрасывающего воздуха горение затягивалось до шлакоснимателя, а мелкие фракции частично выпадали на потухший шлак и не выгорали.

Если зольность бурого угля небольшая (Аc≤12÷15%), то успешная работа топочного устройства возможна при влажности топлива до Wp=40 %• Многозольные бурые угли (Аc≤30÷35%) не должны иметь влажность выше W =30%, так как в противном случае нарушается зажигание слоя. На это указывает, например, опыт сжигания подмосковного бурого угля (Wp=33÷36, Аc=30÷40%) под котлом СМ-16/22 пар производительностью 16 т/ч. Длина решетки 5500 мм, температура дутьевого воздуха 160°С. Зажигание топлива настолько затягивалось, что слой на протяжении примерно 3 м колосникового полотна оставался почти не тронутым горением (рис. 8-7). Толщина слоя составляла до 380 мм. Основное горение происходило начиная с расстояния около 3,5 м от фронта и кончая 4,5 м. Протяженность коксовой зоны не превышала 500 мм. Такой характер слоевого процесса нельзя считать удовлетворительным.

Рис. 8-7. Горение подмосковного бурого угля в топке системы ВТИ-Комега.

Обследования разных установок выявили, что подобные картины наблюдаются и при сжигании других многозольных бурых углях с повышенной влажностью.

Значительно влияет на зажигание топлива и горение слоя содержание мелочи в угле. Если мелкие частицы слипаются, то они не могут забрасываться воздухом низкого давления на достаточное расстояние. Тогда почти все топливо выпадает на начальный участок решетки и процесс горения становится по существу таким же, как в обычной топке с цепной решеткой. К тому же мелкие влажные частицы делают слой слишком плотным, и зажигание его замедляется. Горение получается кратерным. Для нормальной работы топочного устройства необходимо, чтобы содержание мелочи в угле после дробления не превосходило D6тл =45 ÷50%.

Имеются данные испытаний топочного устройства системы ВТИ-Комега на печорском каменном угле ПЖ Wp=3,8÷8,3, Аc=18,5÷25,1%, Vг=30%.

Топка установлена под котлом СМ-16/22 пароизводительностью 16 т/ч. Решетка типа БЦР с шириной 3040 мм и длиной между валами 6500 мм. Число дутьевых зон четыре.

Спекание угля проявлялось слабо, если только не производился слишком кучный заброс топлива на переднюю часть колосникового полотна. Максимум пар производительности 16,8 т/ч, соответствующий тепло напряжению зеркала горения 870-103 ккал/(м2Xч), был достигнут при давлении воздуха в коробе пневмо заброса 85 - 90 мм вод. ст. и скорости решетки 12 м/ч, причем толщина активного слоя составляла над первой дутьевой зоной 100 - 200 мм, над второй 60 - 110 мм и над третьей 20 - 30 мм. Такой режим рекомендован для нормальной эксплуатации.

При пробном режиме со скоростью решетки 8 м/ч толщина слоя над первой дутьевой зоной доходила до 350 мм. Паросъем снизился до 13,6 т/ч и выжиг шлака получился неудовлетворительным (Гшл = 27 %).

Для данной топки выявлена довольно четкая зависимость содержания горючих в шлаке от давления воздуха в коробе пневмозаброса. Слишком низкое давление приводит к кучному забросу на переднюю часть решетки и к спеканию слоя, а слишком высокое - к чрезмерно дальнему забросу мелких фракций. В обоих случаях увеличивается содержание горючих в шлаке.

Значительную роль играет распределение воздуха по дутьевым зонам. Если не подавать воздух в первую зону, то зажигание топлива затягивается, что приводит к снижению паро съема и ухудшению выжига шлака. Кроме того, наблюдается спекание слоя. Опыты показали, что давление воздуха в первой зоне должно быть не менее 10 мм вод. ст. Наилучший результат получен при следующих давлениях в зонах: I зона - 12 мм вод. ст., II зона - 6 мм вод. ст., III зона - 16 мм вод. ст. и IV зона - 4 мм вод. ст.

Характерно, что при переходе от бурых углей к каменным необходимо утонять слой, иначе он зашлаковывается. Одновременно приходится снижать тепловую нагрузку, так как не удается должным образом сочетать четыре фактора: подачу топлива, толщину слоя, скорость решетки и дутьевую форсировку слоя.

Многие каменные угли сжигаются с затруднениями, так как слой шлакуется и требуются ручные шуровки слоя. На основе обследования ряда установок можно судить о том, что нормальная работа топок обеспечивается при зольности каменных углей не более Аc=25%.

Колосники решеток из-за сильного нагрева имеют сравнительно короткий срок службы. На ряде объектов приходится в течение года менять чуть ли не весь их комплект.

О работе на различных углях обычных топок с цепной решеткой было достаточно сказано в § 2-2, 2-3 и 3-1. В данное время эти топки для сжигания каменных и бурых углей не рекомендуются.