Проектные решения металлических дымовых труб

Проектные решения металлических дымовых труб включают в себя современные металлические дымовые трубы, которые проектируют из отдельных элементов или царг, представляющих собой отрезки цилиндрической или конической формы, выполненные из листовой стали сварными, различной длины, ширины и толщины стенки, что зависит от высоты трубы, ее технологического назначения, количества и параметров эвакуируемых газов, а также методов монтажа и наличия монтажных механизмов.

Для крепления царг между собой предусматривают фланцевые соединения на болтах, которые выполняют функции как монтажного крепления, так и основного, несмотря на то, что обычно фланцы после установки царги в проектное положение и затяжки болтов обваривают по периметру. Фланцевое соединение секций, наиболее предпочтительное с точки зрения удобства при монтаже, менее удачно из-за краевого эффекта в месте сопряжения листа царги с фланцем, где возникают высокие местные напряжения вследствие колебаний трубы при ветровых нагрузках. Поэтому между фланцами и стенкой царги предусматривают установку ребер жесткости.

Также в проектные решения металлических дымовых труб входит коническая (цокольная) часть свободностоящей труб, обычно составляющая от 10 до 20 % ее общей высоты, что зависит от расположения газоходов, диаметра цилиндрической части ствола, конструкции футеровки, района строительства и т.п. Как правило, коническая часть выполняется с усилением ее ребрами жесткости и крепится к фундаменту анкерными болтами, проходящими через отверстия в нижней опорной фланцевой плите. В верхней части ствола обязательно предусматривают спиральные конструкции из металлической полосы - турбулизаторы, основное назначение которых состоит в уменьшении его колебаний, наряду с этим они также улучшают аэродинамические характеристики трубы, создавая восходящий поток воздуха по ее наружной поверхности, стабилизирующий выброс дымовых газов.

В конструкциях современных свободностоящих металлических труб высотой более 45 м футеровку при высоких температурах дымовых газов выполняют, как правило, двухслойной, комбинированной из слоя различных волокнистых материалов, прилегающих к внутренней поверхности металла ствола, и крепящейся при помощи анкеров, расположенных в шахматном порядке с шагом 250-300 мм, и слоя торкрет-бетона толщиной около 50 мм, нанесенного поверх слоя изоляции, для удержания которого служат те же анкерные крепления, по которым, кроме того, зачастую пробрасывают металлическую сетку с ячейкой 100x100 мм.

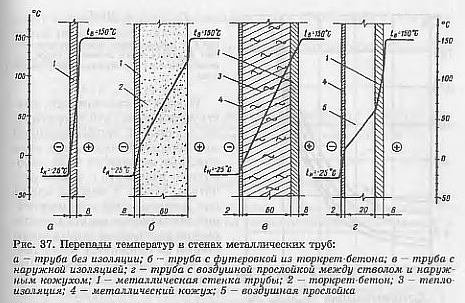

Футеровку из штучных керамических изделий в металлических трубах больших высот не применяют, так как при довольно значительных колебаниях стволов от воздействия ветровых нагрузок подобная футеровка разрушается. Значительную часть металлических дымовых труб проектируют для работы на тепловых электростанциях и котельных, где в на стоящее время их количество исчисляется сотнями. Вне зависимости от потребляемого топлива температура поступающих в трубы продуктов сгорания незначительно колеблется в районе +150 °С, т.е. превышает точку росы. На основании проведенных замеров перепадов температур в зимних условиях в зависимости от четырех встречающихся типов конструкций подобных труб (рис. 37) установлено, что наиболее предпочтительна конструкция, показанная на рис. 37.в, где температуры внутренней и наружной поверхности металлической стенки отличаются лишь на 13-15 °С, оставаясь выше точки росы.

При температуре стенки дымовой трубы выше точки росы коррозия практически отсутствует. При понижении температуры стенки ниже точки росы скорость коррозии возрастает до момента равновесия между количеством образующейся серной кислоты и серной кислоты, реагирующей со стенкой. В этом случае наблюдается наибольшая скорость коррозии. После этого количество образовавшейся росы не влияет на процесс взаимодействия серной кислоты со стенкой и скорость процесса зависит от концентрации серной кислоты, являющейся функцией температуры стенки. При постоянной концентрации скорость коррозии при повышении температуры увеличивается, при понижении - уменьшается.

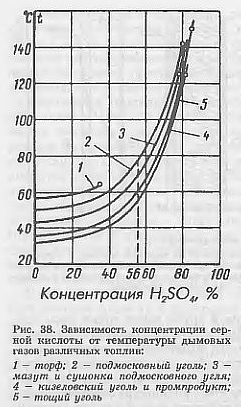

Ниже точки росы существует безопасный от коррозии интервал температур, верхняя граница которого соответствует концентрации серной кислоты 70-80 % и температуре 100-105 *С для всех видов топлива. При этом скорость коррозии составляет 0,15-0,2 мм в год. Чтобы компенсировать коррозионные разрушения стали, толщину ствола свободностоящих металлических труб принимают обычно больше на 3-4 мм относительно расчетной. Нижнюю границу температуры безопасного интервала с концентрацией кислоты в пленке росы 56 % предлагается определять по графику на рис. 38, где кружками отмечены точки росы, а для видов топлива, не указанных в графике, - по приближенной формуле

Изложенных основные проектные решения металлических дымовых труб предусматривают, что конструкцию стен труб проектируют с защитой теплоизоляцией или торкрет-бетоном, при этом толщину защитного слоя необходимо назначать с таким расчетом, чтобы в зимнее время при минимальной среднесуточной температуре воздуха температура внутренней поверхности стенки не снижалась ниже точки росы дымовых газов. При невозможности выполнения этого условия необходимо подобрать такую изоляцию, чтобы температура стенки дымовых труб находилась в безопасном интервале с некоторым отступлением от его границ.

Проектные решения металлических дымовых труб, основанные на изложенных выше выводах, успешно применяются и при конструировании металлических дымовых труб типа «труба в трубе», когда внутри несущего ствола, воспринимающего все внешние нагрузки, располагают внутренний ствол меньшего диаметра, который в большинстве случаев также свободностоящий, но связан с несущими шарнирнопружинными тягами, которые, во первых, уменьшают энергию колебаний в системе двух стволов, а во-вторых, не препятствуют их индивидуальному температурному расширению в вертикальном направлении.