Размол топлива

Размол топлива образует смесь мельчайших пылинок (от нескольких микрометров) с более крупными (размером до 300 - 500 мкм). Основными качественными характеристиками пыли являются ее тонкость помола и влажность. Согласно ГОСТ 3584-73 тонкость пыли характеризуется остатком на ситах с ячейками 90, 200 и 1000 мкм. Остаток обозначается буквой R. Так, обозначение R90 = 10 % указывает, что на сите с размером ячеек 90 мкм остается 10 % пыли, а вся остальная пыль проходит через это сито. При расчетах мельничных устройств тонкость пыли определяется остатком на сите 90 мкм, R90.

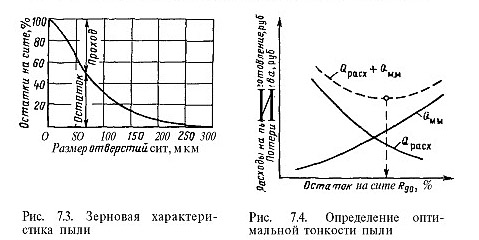

Представление о фракционном составе пыли дает так называемая зерновая характеристика, которая может быть построена на основе определения остатков пыли на ряде сит. Вид зерновой характеристики показан на рис. 7.3. Зерновая характеристика описывается уравнением

![]()

где Rx - полный остаток на сите с размером ячеек сита х мкм; b - коэффициент тонкости измельчения:b =( 4/40)*103; n - коэффициент полидисперсности пыли: n = 0,7/1,5 (зависит от типа мельничного устройства).

Размольные свойства топлива, т. е. сопротивляемость топлива размолу, характеризуют коэффициентом размолоспособности. Лабораторный относительный коэффициент размолоспособности Кл.о - это отношение расхода электроэнергии при размоле угля, принятого за эталон, к расходу электроэнергии при размоле данного угля, находящегося в воздушносухом состоянии; размол сравниваемых топлив производится от одинаковой крупности до одной и той же тонкости помола. Практически коэффициент Кл.о показывает, во сколько раз производительность мельницы при размоле данного угля больше, чем при размоле эталонного топлива, за которое в СССР принимается топливо, близкое по свойствам к АШ. Значения коэффициента размолоспособности Кл.о по шкале ВТИ для некоторых топлив следующие:

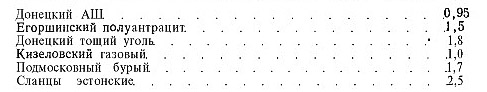

Целесообразная тонкость помола топлива находится в зависимости от стоимости топлива и его реакционной способности, характеризуемой в основном выходом летучих. С повышением выхода летучих, способствующих более интенсивному горению топлива, применяют более грубый помол. Тонкость помола для различных углей выбирают на основе технико-экономических соображений. Уменьшение размеров пылинки приводит к росту удельной площади поверхности топлива, что благоприятствует его горению, однако это связано с увеличением расхода энергии на пылеприготовление. С угрублением помола расход энергии на пылеприготовление уменьшается, однако увеличивается потеря теплоты от механического недожога. Выбор наиболее целесообразной тонкости помола решается в каждом конкретном случае сравнением затрат на пылеприготовление Qpacx, руб., с потерей теплоты от механического недожога Qмн, выраженной по стоимости топлива в рублях (рис. 7.4). По сумме кривых Qpacx и Qвн находится оптимальная тонкость помола, соответствующая минимальным затратам.

Потери теплоты от механического недожога в основном зависят от содержаЛия в пыли грубых фракций, количество которых для АШ, полуантрацитов, тощих и каменных углей определяется остатками на сите 200 мкм, а для бурых углей и сланцев - 1000 мкм.

Для получения минимальных потерь с механическим недожогом рекомендуются, с учетом выхода летучих, следующие остатки пыли на ситах:

Для размола топлива применяют различные мельничные устройства, использующие в работе принципы удара и раскалывания, раздавливания и истирания. В отличие от дробилок, где кратность измельчения, т. е. отношение размеров куска до измельчения и после, доходит до 20, в мельницах эта величина достигает 200-500.

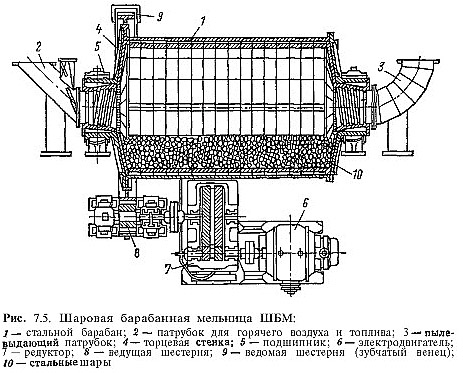

Для приготовления угольной пыли применяют следующие мельничные устройства: тихоходная шаровая барабанная мельница ШБМ; среднеходная мельница СМ; быстроходная молотковая мельница ММ; быстроходная мельница-вентилятор MB. Шаровая барабанная мельница ШБМ показана на рис. 7.5.

Мельница представляет собой цилиндрический барабан диаметром 2-4 М при длине 2,6-10 м, выложенный внутри волнистыми броневыми плитами из марганцовистой стали. До 25-35 % объема барабана заполнено стальными шарами диаметром 25-60 мм. Размол топлива в ШБМ осуществляется в основном по принципу удара, а также истирания. Частота вращения барабана 0,267-0,384 с-1 (16-23 об/мин). При вращении барабана шары поднимаются на определенную высоту, затем падают и разбивают кусочки угля. Частично пыль в мельнице получается и за счет истирания угля при перекатывании шаров.

Для подсушки или частичной досушки топлива в мельницу подается горячий воздух или газовоздушная смесь с температурой не выше 450 °С. Эти газы служат также для выноса пыли из мельницы. Такая шаровая барабанная мельница называется вентилируемой. Выпускаются также барабанные мельницы с механической выгрузкой мельничного продукта ШБММ,

Положительной особенностью ШБМ является её универсальность. ШБМ пригодны для размола с одновременной сушкой как мягких топлив с повышенной влажностью, так и твердых топлив, например АШ. В ШБМ возможно получать пыль любой тонкости; возможно достижение большой единичной мощности агрегата. В ШБМ отсутствует опасность аварии при попадании в мельницу вместе с углем металлических частей.

К, недостаткам ШБМ относятся громоздкость и сложность оборудования; значительный удельный расход энергии на пылеприготовление, доходящий при работе на АШ до 25-35 кВт-ч на 1 т пыли. В связи с высоким коэффициентом холостого хода (характеризующим затраты энергии на вращение барабана без топлива), доходящим для ШБМ до 95 %, потребляемая мельницей мощность практически не зависит от нагрузки. Поэтому для снижения удельного расхода электроэнергии ШБМ следует использовать на режиме максимально возможной производительности. Недостатком ШБМ является также значительный износ металла (шаров) при ее работе (при приготовлении 1 т пыли АШ истирается около 400 г металла). Металлический порошок попадает В угольную пыль, что уменьшает температуру плавкости золы.

Заводы СССР выпускают шаровые барабанные мельницы производительностью по АШ (коэффициент размолоспособности 0,95) 4-70 т/ч (1,1-20 кг/с). Производительность этих мельниц для другого топлива может быть определена с учетом коэффициента его размолоспособности. Для примера приводим характеристику мельницы производительностью 10 т/ч; внутренний размер барабана 2500 мм, длина 3900 мм (типоразмер ШБМ 250/390), частота вращения барабана 20 об/мин, электродвигатель мощностью 400 кВт, масса мельницы без шаров и электродвигателя 40 т, масса загружаемых шаров 25 т. Мельница производительностью 50 т/ч (ШБМ 400/800) имеет массу 171 т, а загружаемые шары-до 105 т. Имеются также шаровые мельницы с коническим барабаном ШКМ. Основные характеристики шаровых барабанных мельниц приведены в [12].

Для вентилируемых мельниц различают две производительности: размольную и сушильную. Размольная производительность мельницы - это количество топлива, которое можно в ней размолоть до заданной тонкости пыли, а сушильная - это количество топлива, которое может быть высушено в процессе размола при снижении влажности с W до влажности пыли Wпл.

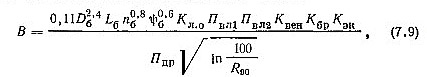

Размольная производительность вентилируемых ШБМ (с центробежным сепаратором пыли) определяется по формуле

где Dб и Lб - внутренний диаметр и длина барабана, м; па- частота вращения барабана, об/мин; φб - степень заполнения барабана шарами, определяется по формуле φб = Gш/ (рш нас Vб); Gш - шаровая загрузка мельницы, т; рш нас - плотность (насыпная) шаров, принимается 4,9 т/м3; Vб - внутренний объем барабана, м3; Кл.о - коэффициент размолоспособности топлива по шкале ВТИ; Wпл - поправочный коэффициент, учитывающий влияние влажности на размолоспособность топлива; Пвл2 - коэффициент пересчета массы угля со средней влажностью на массу сырого угля; Квен, Ксер, Кж - коэффициенты, учитывающие соответственно влияние вентиляции барабана на производительность мельницы, форму брони и снижение производительности в эксплуатационных условиях (увеличение присосов, ухудшение качества топлива и др.); Пдр - поправочный коэффициент, учитывающий изменение производительности в зависимости от степени предварительного дробления угля; Rw - тонкость пыли за сепаратором, %.

Частота вращения барабана мельницы па должна быть меньше критической пкр, об/мин, при которой шары «прилипают» к стенке:

![]()

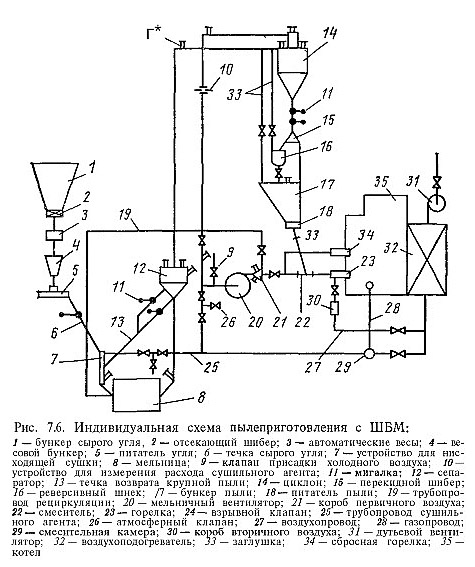

Шаровая барабанная мельница наиболее целесообразна для размола малореакционных трудноразмалываемых топлив: АШ, тощих, твердых каменных углей и отходов углеобогащения для котлов производительностью более 30 т/ч. Наибольшее применение ШБМ находят в системах пылеприготовления с промежуточным пылевым бункером. Одна из таких схем при подаче пыли горячим воздухом показана на рис. 7.6.

Для отделения готовой пыли из крупных частиц угля, вынесенных из мельницы вместе с пылью, служат сепараторы (рис. 7.6). Выпавшие в сепараторе частицы направляются в мельницу для дальнейшего размола, а пылевоздушная смесь поступает в циклон, где пыль отделяется от воздуха. Слабо запыленный воздух отсасывается из циклона эксгаустером, а пыль поступает в пылевой бункер. В системах пылеприготовления с прямым вдуванием циклоны не устанавливаются, ибо пылевоздушная смесь подается непосредственно в топку. По тракту системы пылеприготовления для взрывоопасных топлив предусматривается установка предохранительных взрывных клапанов.

Мельницы среднеходные. В среднеходных мельницах размол топлива происходит по принципу раздавливания. Движущаяся часть мельницы вращается с частотой 0,834-2,50 с-1 (50-150 об/мин). Мельницы этого типа выполняют различной конструкции: шаровые, валковые (роликовые), маятниковые.

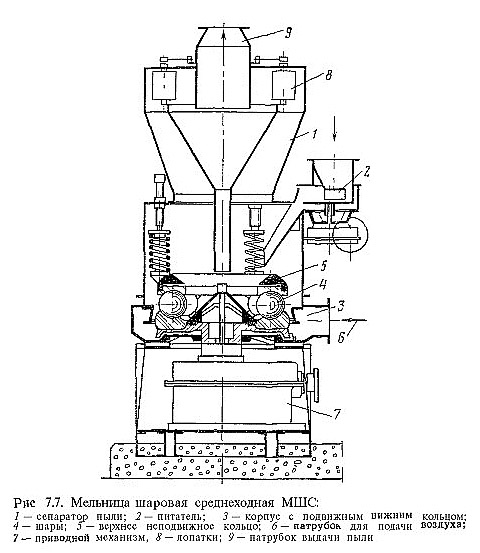

Мельница шаровая среднеходная МШС показана на рис. 7.7. Размол топлива осуществляется здесь шарами, катящимися между двумя кольцами, верхним - неподвижным и нижним - приводимым во вращение от электродвигателя Диаметр шаров 270-750 мм; число шаров 9_-12. Поступающий в нижнюю часть мельницы горячий воздух захватывает пыль и направляет ее в сепаратор, откуда крупные частицы возвращаются к шарам, а мелкие направляются к топке. При размоле топлива шары и обойма, в которой помещаются шары, изнашиваются, что ухудшает размол топлива. Производительность таких МШС 3,5- 50 т/ч.

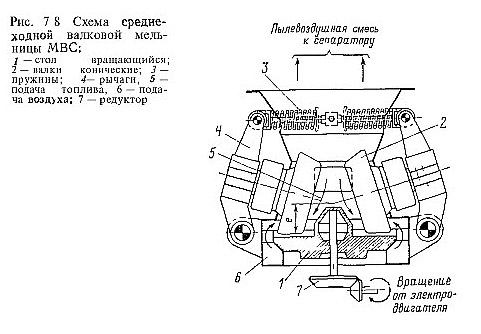

Мельница валковая среднеходная МВС показана на рис. 7.8. Размалываемое топливо поступает на вращающийся плоский стол, по которому перекатываются два конических валка. Попадая под валки, топливо раздавливается, подхватывается горячим (до 350 °С) первичным воздухом и выносится в сепаратор. Из сепаратора крупные фракции топлива возвращаются на размольный стол, а подсушенная угольная пыль направляется к горелкам. Среднеходные мельницы пригодны для каменных углей с малой влажностью и большим коэффициентом трения. Они имеют ряд преимуществ по сравнению с ШБМ (меньше расход электроэнергии, меньше масса). Номинальная производительность МВС 3,8-14 т/ч.

Быстроходные мельницы В быстроходных мельницах размол топлива происходит в основном по принципу удара. К мельницам этого типа относятся молотковые мельницы ММ и мельницы-вентиляторы MB.

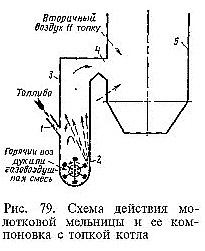

Молотковая мельница является упрощенным пылеприготовительным устройством, непосредственно устанавливаемым у топки. В расположенной над ней шахте (сепараторе) совмещаются подсушка и сепарация топлива. Схема действия такой мельницы и компоновка ее с топкой показаны на рис. 7.9. Топливо через течку 1 поступает в мельницу на быстро вращающиеся била 2, которыми оно размалывается и выбрасывается в шахту 3. Одновременно с размолом происходит подсушка топлива, для чего в мельницу подается сушильный агент - воздух или газовоздушная смесь. Тонкая пыль вместе с воздухом через амбразуру сепарирующей шахты 4 поступает в топку 5, а крупные Частицы выпадают из потока и снова попадают в мельницу. В молотковую мельницу подается до 60-80 % общего количества воздуха; остальной воздух подают непосредственно в топку. Шахта над мельницей является простейшим гравитационным сепаратором, где отвеивание пыли происходит под действием силы тяжести. Скорость потока здесь 3-4 м/с. Изменение скорости воздуха в шахте вызывает изменение конечной тонкости пыли, выходящей из шахты в топку.

Кроме указанного на рис.7.9 гравитационного (шахтного) сепаратора, для молотковых мельниц применяют также инерционные и центробежные сепараторы, обеспечивающие более тонкий помол. Инерционные сепараторы применяют совместно с быстроходными мельницами при размоле бурых углей и сланцев. Центробежные сепараторы используют совместно с молотковыми мельницами большой производительности при размоле бурых и каменных углей. Они используются также в системе ШБМ.

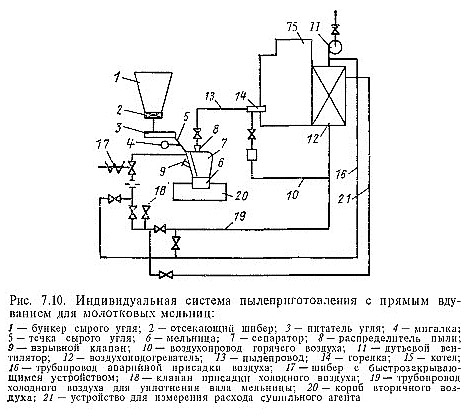

В молотковые мельницы допускается подача сушильного агента при температуре 350-450 °С (большие значения для мельниц с D>1500 мм, имеющих водоохлаждаемые валы). Установка молотковых мельниц выполняется по индивидуальной схеме пылеприготовления с прямым вдуванием. Схема пылеприготовления для молотковых мельниц показана на рис. 7.10.

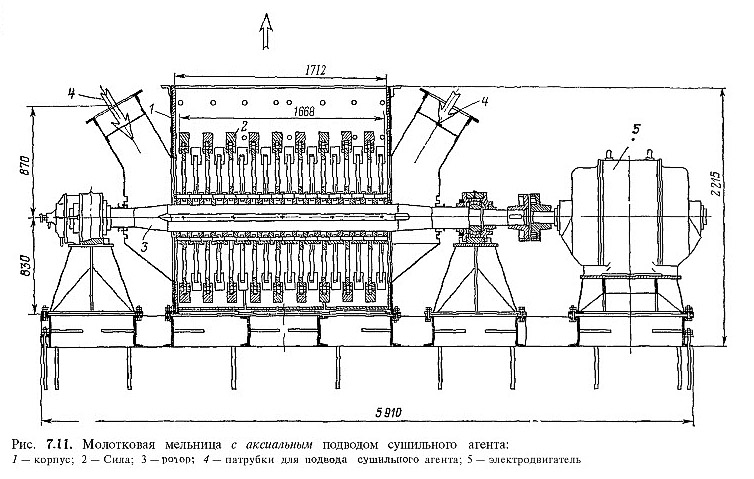

Молотковые мельницы выпускают в основном двух типов: аксиальные ММА и тангенциальные ММТ, различающиеся по способу подвода воздуха, а также аксиально-тангенциальные молотковые мельницы ММАТ.

На рис. 7.11 показана молотковая мельница с аксиальным (осевым) подводом сушильного агента. На роторе мельницы на билодержателях укреплены съемные била, изготовленные из отбеленного чугуна или марганцовистой стали. Корпус мельницы изнутри защищен съемной броней. Воздух подводится к мельнице аксиально с двух сторон. Частота вращения бил 12,27-16,35 с-1 (735-980 об/мин). Производительность мельниц ММА по бурому углю 2,7-24 т/ч (0,85-7,54 кг/с).

Основными недостатками молотковых мельниц являются сравнительно быстрый износ бил и необходимость замены их через 300- 600 ч работы. В связи с этим молотковые мельницы применяют для относительно мягких топлив, для которых допускается грубый помол с остатком R90 = 25/40 %. Расход электроэнергии на тонну помола 5-12 кВт-ч. Молотковые мельницы являются простым и достаточно падежным устройством, нашедшим широкое применение для размола бурых углей, сланца, фрезерного торфа и каменных углей с выходом летучих более 30 %. Их устанавливают к котлам производительностью более 12 т/ч, включая современные мощные установки.

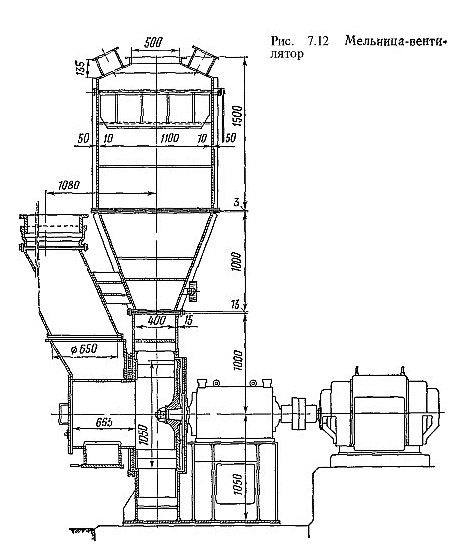

Мельница-вентилятор MB показа на на рис. 7.12. Наряду с размолом топлива она осуществляет подсос сушильного агента, а также транспорт пылевоздушной смеси к горелкам. Ротор вентилятора выполнен с накладными броневыми бнлачн на лопатках. Сгешш корпуса также защищены внутри броневыми плитами. Топливо вместе с сушильным агентом - топочными газами с температурой 900-1000=С поступает во включенную перед мельницей шахту, где частично подсушивается про движении вниз. При этом топочные газы охлаждаются до допустимой перед мельницей температуры 300-400 °С, для чего в шахту подводится горячий воздух. Вместе с сушильным агентом топливо засасывается ротором с частотой вращения 9,84-24,5 с-1 (590-1470 об/мин) и размалывается бнлачн. При этом происходит также подсушка топлива После отделения в сепараторе крупных частиц пыль поступает к горелкам.

Основной положительной особенностью MB является их высокая вентилирующая способность, позволяющая осуществить совместно с размолом и сушку высоковлажных топлив без применения специальных вентиляторов. Недостатками MB являются значительный износ металла лопаток и брони корпуса (50-70 г на тонну угля), а также уменьшение подачи сушильного агента при увеличении нагрузки по топливу. Мельницы-вентиляторы используют для легко размалываемых топлив (бурый уголь и фрезерный торф). Расход энергии на помол 6-10 кВт*ч/т. Производительность мельниц-вентиляторов по бурому углю 1.6-70 т/ч (1-19,5 кг/с).